水刺非织造布的水刺工艺流程及其性能

S. Gulhane, R. Turukmane, C. Mahajan, M. Joshi

MIPSTME, MPTP, NMIMS, SVKM’s(印度)

水刺工艺及其产品由杜邦公司于20世纪60年代和70年代自主研发并申请了专利。在水刺工艺中,纤维网平铺在传输帘上,高速水射流使得纤维网中的纤维相互缠绕锁结。水刺工艺中高速水针所储存的动能用于纤维的再取向、相互缠结和黏连。纤维网中纤维相互缠结所需的能量取决于纤维种类、长度、弯曲刚度、移动方向和数量等。一系列超细水针(0.1 mm)在高压下(1~30 MPa)作用于由传送带或由多孔金属托网帘结构的滚筒传送的纤维网,使纤维相互缠结。过量的水将被吸走,而纤维网则被连续不断地传送到干燥机干燥,然后经卷绕装置卷绕成型。与其他非织造技术相比,水刺工艺能赋予产品更好的柔软性、悬垂性和耐磨性。这类非织造布常用于制作湿纸巾、卫生和医疗产品。

1 水刺非织造布的生产流程

水刺非织造布的生产流程可分为5个步骤。

步骤与相关组件如下。

——纤维网成型:梳理、气流成网、湿法成网;

——纤维网铺设:交叉铺网和平行铺网;

——纤维网固结:高速水针;

——纤维网脱水:金属托网帘;

——纤维网烘干:热气流或烘筒干燥。

水刺法是利用水针动能而非机械装置实现纤维网的固结,因此该法的生产速度很快,生产非织造布的速度为300~500 m/min。

2 水刺法流程

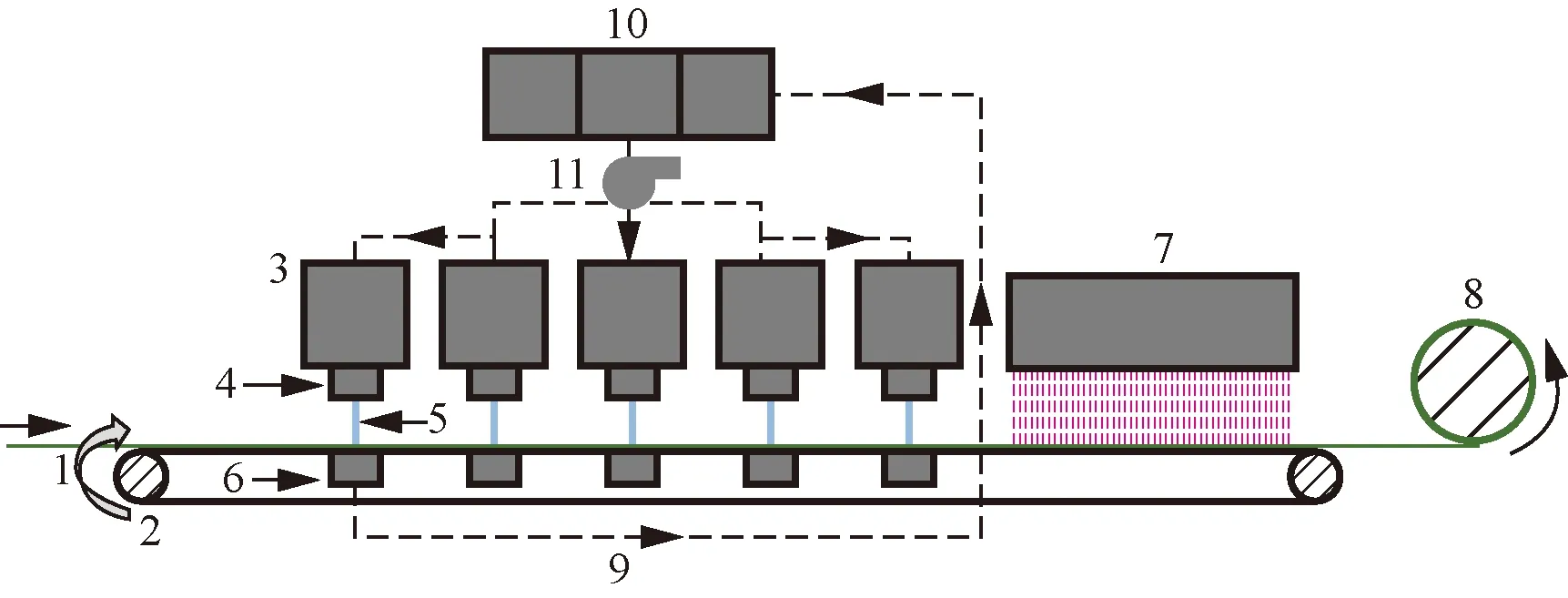

水刺法是一种将纤维平铺在多孔渗水带或带孔洞的有图案的金属帘上,在多排高压细水流的作用下使纤维网中松散纤维相互缠结,从而形成片状结构的工艺。图1阐述了带有烘干和卷绕机构的5针水刺工艺装置。纤维成网之前先通过压紧、预湿处理以排除纤网中的空气,然后进行水刺。自第一喷射头到最后一排喷射头,水压逐渐升高,通常产业用水压达30 MPa,也有水压高达100 MPa的情况。过高水压的使用将增加水刺工艺的成本,同时还需对水做预处理和进行相关设备维护。水刺法原理和单元如图2所示。

1—纤维网; 2—传送带; 3—集合管; 4—喷嘴带; 5—水针;6—真空泵; 7—干燥设备; 8—卷取装置; 9—滤水器;10—水回收; 11—水泵

图2 水刺法原理和单元

3 工艺参数与性能之间的关系

水刺非织造布的性能受纤维网成型和水刺工艺的影响。在过去的几十年中,科学家研究了纤维网的性能是如何影响比能传递、纤维缠结和重新取向及最终产品的性能。

3.1 纤维取向

织物的力学性能,包括拉伸强力和弯曲刚度取决于纤网中纤维的取向。纤维取向受纤网成型、缠合和转移的影响。由于交叉成网的纤维在垂直机器方向优先取向,纤维网垂直于机器方向的拉伸强力比平行于机器方向的强。

3.2 水针的影响

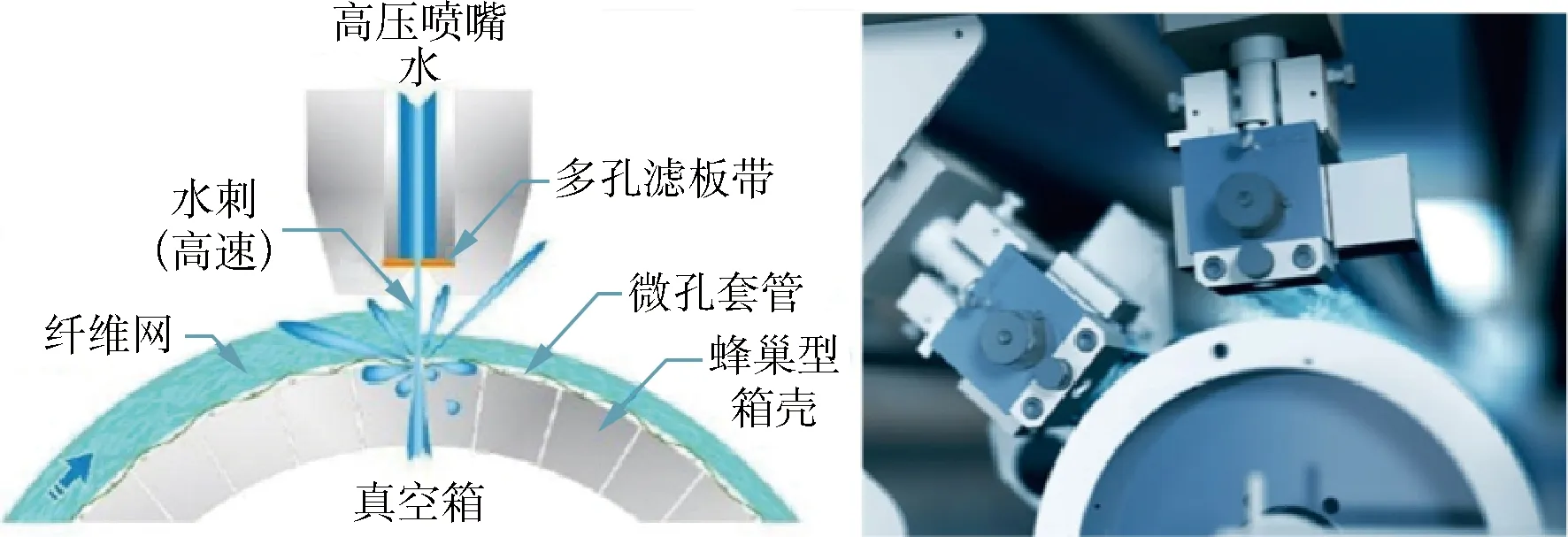

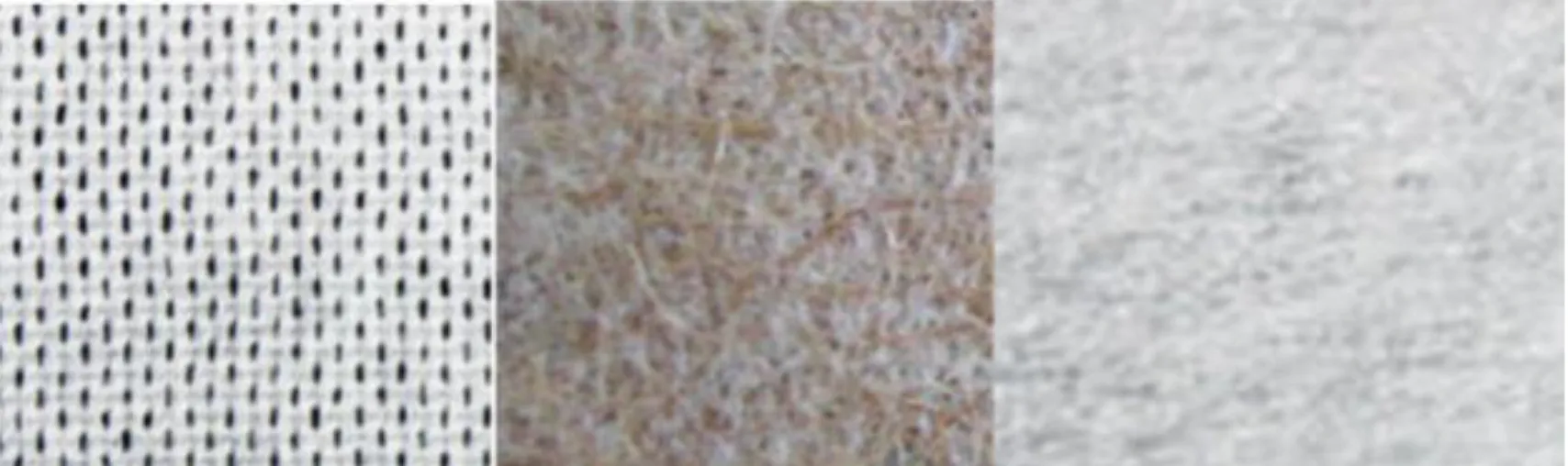

高水压、少喷射头、大喷射间距会使非织造布产生高密度区和低密度区的结构,而低射流压、多刺针、小水针距易生产出纤维分布相对均匀的纤网。喷射头水压还影响织物的结构,低水压会造成低密度结构。比能,即单位质量的水射流能,是影响拉伸强力、伸长率和孔径大小的独立因素。在相同比能下,相比多水刺区域和较低的水流压,较小的射流压和更多的水刺单元所生产出的水刺织物呈现出不同的结构。相比于单面水刺,双面水刺织物表现出更好的力学性能。据报道,将比能提升到临界值之上对拉伸性能仅产生很小的影响。多管水针装置如图3所示。该法生产的透孔、多孔和压实后的水刺非织造布如图4所示。

图3 水针装置(多管)

图4 透孔、多孔和压实后的水刺非织造布

3.3 托网帘的影响

运输纤维网的托网帘能够提供足够的支持,同时有利于从缠合区域去除滞留水。滞留在纤维网表面的水是水刺法的一个关键问题。据报道,网格的规格可能会对实际纤维的转移机制产生影响。水刺非织造布的拉伸强力会随着网孔的减小而降低。金属丝网帘在流体高压下容易对纤网中的纤维产生挤压。带有细小孔洞的金属托网帘非常适用于提高纤网对短纤维的包容性。从金属托网帘和塑料网格托网帘得到的水刺非织造布的性能不同。提高托网帘输送速度会降低纤网的拉伸强力。

4 结语

水刺法工艺参数对水刺非织造布的性能有重要影响。大量研究工作致力于分析水针流速、孔径、冲击角度对织物结构和性能的影响。本文的研究有助于理解水刺参数改变对织物结构和性能的潜在影响,同时有助于工艺方案制定及水刺非织造布的性能优化。