Oerlikon Barmag: 数字化挑战

目前,工业4.0已在全球许多公司崭露头角,并将持续存在。纺织行业也已进入数字化时代。微工厂仅用数小时即可生产定制服装,这是基于网络体系和数据分析进行成本优化与自我控制的生产形式。与此同时,也出现了减缓数字化进程方面的挑战,如数据保护和数据安全。

1 革命还是进化?

令普华永道咨询公司(PwC)的分析师们感到惊讶的是:2016年名为“工业4.0:建立数字企业”的研究项目表明,全球许多公司已经开始采用数字化技术。来自26个国家9种行业的2 000多家参与公司,已在2015年(调查年份)提升其数字化程度,并计划在2020年到来前的5年内,使数字化程度平均增加33%~72%。为实现这一目标,这些企业计划投资约5%的营业额,相当于每年投资9 070亿美元。他们预计,作为回报,将可节省3.6%的成本且年销售额平均增长2.9%。

2 巨大的数字化投资

数字化技术投资趋势不仅存在于工业化国家,在新兴经济体和发展中国家也很常见。PwC研究发现,不同国家或地区的数字化投资目的不同。在德国、斯堪的纳维亚半岛和日本,主要是为了扩大运营效率和提高产品质量。美国企业主要是为开发新的数字商业模式并扩展数字化产品和服务范围。中国则希望将劳动密集型生产转变为自动化和数字化生产而获益。

研究预测,企业面临的挑战首先在于对员工进行数字化培训或招募专业员工,以及建立适当的内部组织和“数字文化”。这对使用数据分析来改进和优化规划是必要的,也有利于充分发挥工业4.0的潜力。

3 纺织工业4.0的现状

数字化在纺织行业内掀起一场革命。目前,客户已经可以在线配置和订购定制产品,并且交货时间非常短。这种制造形式越来越有利于制造商盈利。未来生产和物流过程将普遍实现自动化和自我控制。然而,一些纺织品专家更愿意将这场革命视为演变,目前仍缺乏合格的人力、互惠的网络和跨学科合作来实现这些愿景。当数字化覆盖整个价值链时,并非所有工业4.0的信息连接都已到位,例如,可能在中国的缝纫工厂已到位,而埃塞俄比亚或匈牙利的工厂未到位。因此,纺织工业首先需要各具体部门有针对性的解决方案。

越来越多的先驱者证实了纺织工业4.0的可行性。阿迪达斯公司能在销售点对客户进行踏步分析后进行设计,在几乎全自动化的工厂采用3D打印制造部分产品。经过培训的人员可以在几个小时内而不是几个月完成这个过程。在德国纺织和纤维研究所(DITF)的赞助指导下,微工厂证实了可在半天内使用3D模拟模式制造毛衣和T恤,这对于任何大小批量的定制都可盈利。此案例体现了工业4.0解决方案所需知识和技术的融会贯通。3D打印模式更灵活、更以客户为中心,远不同于传统的大规模生产。德国亚琛工业大学正在采用类似的模式,其纺织技术研究所的数字能力中心展示了如何在网络化纺织工艺链和辅助系统等的基础上成功实现数字化转型。

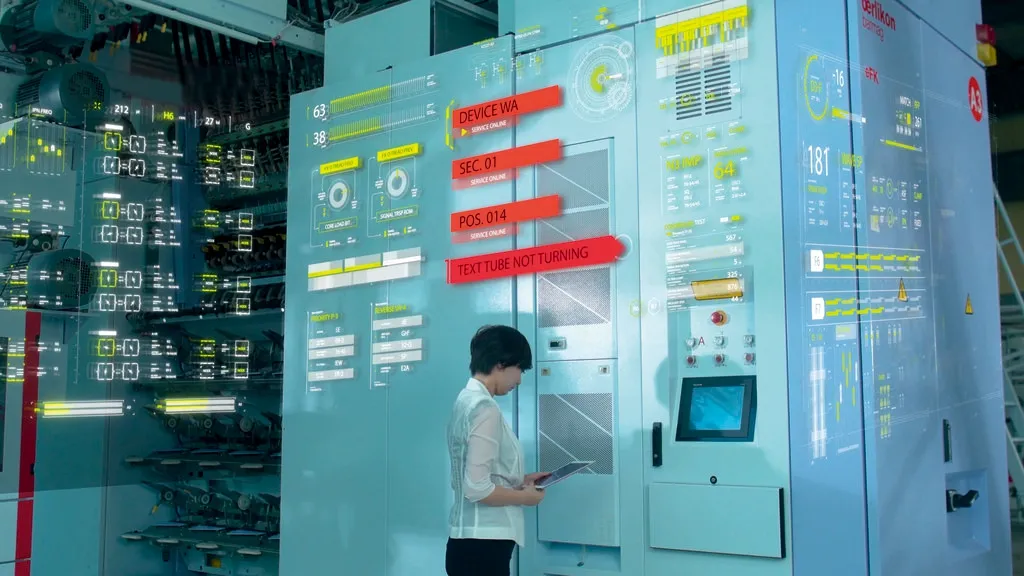

图1 Oerlikon Barmag的变形机采用数字联网确保优质纱线顺利生产

4 纺织工厂全网络化进程

从消费者手里的产品开始追溯生产过程,最终到纺织机械制造商,他们也聚焦数字化,并且正在积极推动整个行业发展。应用于大规模生产的纺织机械制造商也关注数字化,未来的情景可能是纺织品生产、供应链、发货都在全网络化工业4.0工厂中自动控制。产品生产过程由嵌入式传感器控制并监控,生产状态或订单状态全程可被查阅,原材料自动重新排序,磨损维护被计划为生产过程的一部分,误差过程被识别、缓解或显示。这可以降低成本,更灵活地转换生产线,并且有助于减少停机时间和浪费。为此,机器制造部门必须提供相应的智能和网络生产系统,能应用有线或无线连接进行通讯。这并非易事,因为这需要所有相关体系之间相互连接,且大量数据被实时整理、疏导和评估。

在德国欧瑞康巴马格公司(隶属瑞士欧瑞康集团人造纤维部)的工厂运营中心的过程监控下,纺织工厂全网络化进程的第一步已实施。例如,可实现关键生产数据的整理且便于获取。在2018年于中国上海举办的中国国际纺织机械展览会(ITMA)暨亚洲展览会上,欧瑞康巴马格公司展示了基于机器数据设计开发的未来前景,如识别错误或偏差、提供诊断及支持和帮助使用人工智能。欧瑞康已推出微软混合现实眼镜(Microsoft HoloLens)的辅助系统,支持预测维修,并可通过旋转系统实现360°虚拟巡视。

5 数字化需提升员工素质

数字化前景表明未来消费者能够在更大程度上共同决定纺织产品制造。新的业务和生产模式正在出现,这也将使较小批量的产品获得盈利。这将再次使高工资国家成为具有吸引力的制造场所。专家们并不认为智能化、自动化工厂能够完全免除对人力的需求。人们将在新创造的职业背景下承担其他任务。在数字化背景下,合格员工及其工作态度(积极或消极)将决定纺织行业如何迅速开启其数字化未来。此外,数据保护和数据安全显现出不少问题,可能会使工业4.0的革新进程减速。最终,许多事情能否成功还取决于纺织企业自身能力及其抓住数字化契机为自己和员工做好准备的能力。