基于双轴加速传感器的TPMS左右轮胎识别算法*

王贵勇,左进鹏,申立中,胡东宁

(1.昆明理工大学云南省内燃机重点实验室,昆明 650500;2.英飞凌科技(中国)有限公司,上海 200000)

在汽车行驶过程中,轮胎欠压、过压和轮胎温度过高都会缩短轮胎使用寿命,并且给驾驶员以及乘客带来安全风险,严重时会对驾驶员以及乘客产生人生安全威胁。TPMS(Tire Pressure Monitoring System)就是一种能对汽车轮胎气压、温度进行自动监测,并对轮胎异常情况进行报警的预警系统[1-6]。TPMS包含位于轮胎内的发射模块和车上的TPMS接收模块。位于轮胎内的发射模块测量胎内压力、温度信息,通过射频发送到位于车上的接收模块。对轮胎压力进行监测并报警需要进行轮胎定位,识别FL(左前轮)、FR(右前轮)、RL(左后轮)和RR(右后轮)轮胎,将轮胎位置和相应轮胎的胎压、温度信息结合后发送至接收模块以进行仪表显示和报警。

传统的TPMS定位方法是基于每个TPMS发射模块内的胎压传感器的ID进行识别的,将传感器ID与所处的轮胎的安装位置建立一一对应关系[7-9]。并在TPMS接收机里面输入各个轮胎的传感器ID,当TPMS接收机接收到来自发送模块的信息时,TPMS接收机将收到的信息中的传感器ID信息提取出来与储存好的ID信息比对,从而识别出各个轮胎的位置,最后将各个轮胎的胎内压力和温度按照轮胎位置显示。而在汽车的使用过程中,由于车的前后左右轮负荷不均,导致的轮胎磨损不均,为使轮胎达到同步均匀的磨损的效果,常常需要更换轮胎。在更换轮胎后,之前的对应关系被打破,需要用户重新将轮胎位置和传感器ID重新匹配,给用户和厂商造成很多不便。

另一种方法就是采用TPMS发射模块的IFSP(Inter Frame Spacing Pattern)[10]。但是这种方法也存在更换轮胎之后需要在TPMS接收模块中

更新帧间隔模式和轮胎的对应关系才能实现正确定位。

利用双轴加速度传感器结合场强识别技术实现轮胎自动定位方法则可以解决上述问题[11-13]。在该方法中通常利用左右轮胎旋转时双轴加速度的相位差不同的方法来识别左右轮胎,但是该方法在计算相位值时会出现左右轮胎相位值相等的情况而导致判别失误。本文根据双轴加速度传感器提出一种新的左右轮胎识别算法,该算法主要利用双轴加速度中的其中一轴向前或向后移动一定角度后与另外一轴加速度的和差值不同的特点进行左右轮胎识别。与采用相位差的方法相比能够更加准确地识别左右轮胎。

1 利用双轴加速度结合场强识别技术的轮胎自动定位方法

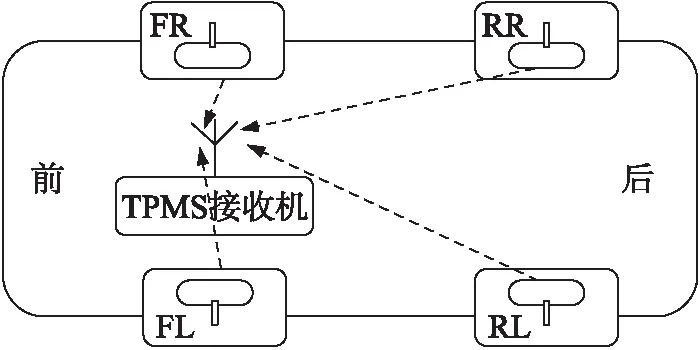

射频信号在空间进行传播时,射频信号的强度会随着距离的增加而逐渐衰退。接收机根据接收到的信号强弱来区分轮胎的位置,如图1所示。

图1 场强定位原理示意

从图1中可以看出,后面两个车轮距接收机的距离比前面的两个车轮距接收机的距离较远。在4个轮胎的射频发射信号强度一致的情况下,接收机接收到的FL和FR两个轮胎内的射频信号较强,而接收到RL和RR两个轮胎内的射频信号较弱,所以接收机通过射频信号强度可以识别前后轴的轮胎。但由于位于同轴的两个轮胎相距接收器的距离差距不大,再加上轮胎在旋转过程中距离接收机的距离会发生变化,接收机接收到同轴的两个轮胎会出现信号强度一致的时刻,所以无法区分左右轮胎[9]。利用双轴加速度传感器来区分左右轮胎位置,再利用接收机接收到射频信号的大小来区分前后位置就可以成功定位轮胎的位置。

2 利用双轴加速度传感器对左、右轮胎进行识别的算法

2.1 理论分析

在TPMS发射模块上安装两个单轴加速度传感器,加速度传感器1的方向为Z轴,加速度传感器 2的方向为X25轴。其中X25轴的方向与轮胎切向X轴方向呈25°夹角,如图2所示。

图2 双轴加速度方向示意图

当轮胎旋转时,加速度传感不仅受重力影响而且受离心力的影响,现在剔除离心力的影响,只考虑Z轴和X25轴加速度传感器受重力影响。由于轮胎的安装位置不同,从车辆两侧往中间看,车辆向前行走时,左侧轮胎为逆时针旋转,右侧轮胎为顺时针旋转。当轮胎从图2所示位置顺时针或逆时针旋转一周时,Z轴方向加速度Z、左边轮胎(逆时针)旋转时X25轴方向的加速度X25L和右边轮胎(顺时针)旋转时X25轴方向的加速度X25R的大小分别如式(1)~式(3)所示。

Z=gcosθ

(1)

X25R=gcos(θ+115π/180)

(2)

X25L=gcos(θ+245π/180)

(3)

式中:g为重力加速度;θ为轮胎旋转角度。

左侧轮胎和右侧轮胎转一周时的Z轴和X25轴(左侧轮胎X25轴的加速度值为X25L、右侧轮胎X25轴的加速度值为X25R)所得到理论加速度曲线如图3所示。

图3 左侧、右侧轮胎旋转一周Z轴和X25轴的理论加速度曲线

将Z轴理论加速度对轮胎旋转角度θ求导得

dz/dθ=-gsinθ

(4)

左侧轮胎和右侧轮胎旋转一周时dz/dθ与X25轴的理论加速度曲线如图4所示。

图4 左、右侧轮胎旋转一周dz/dθ与 X25轴加速度曲线

定义变量“DL”为左边轮胎位置识别决定值,“DR”为右边轮胎位置识别决定值。DL和DR的计算公式如(5)、(6)所示。

(5)

(6)

式中:i为一组计算数据的采样点个数;X25i为左边或右边轮胎X25轴的加速度值;dz/dθ为Z轴加速度对θ求导。

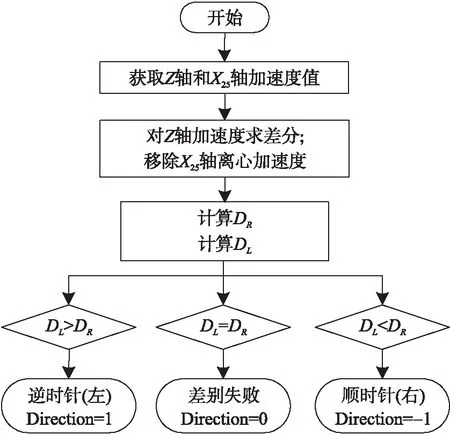

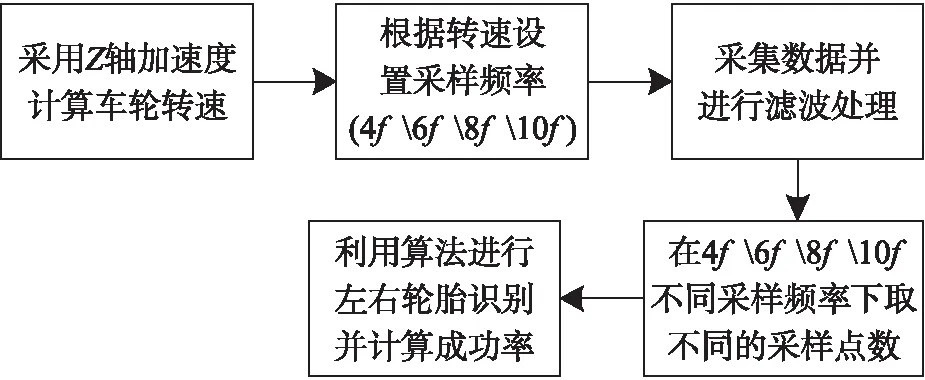

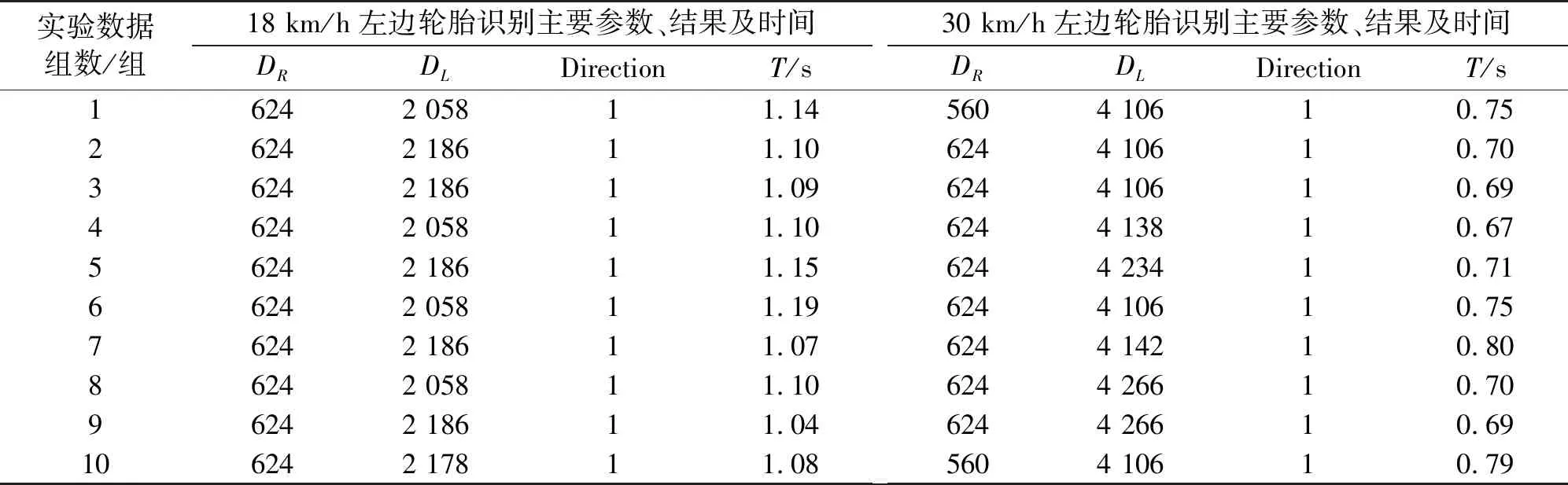

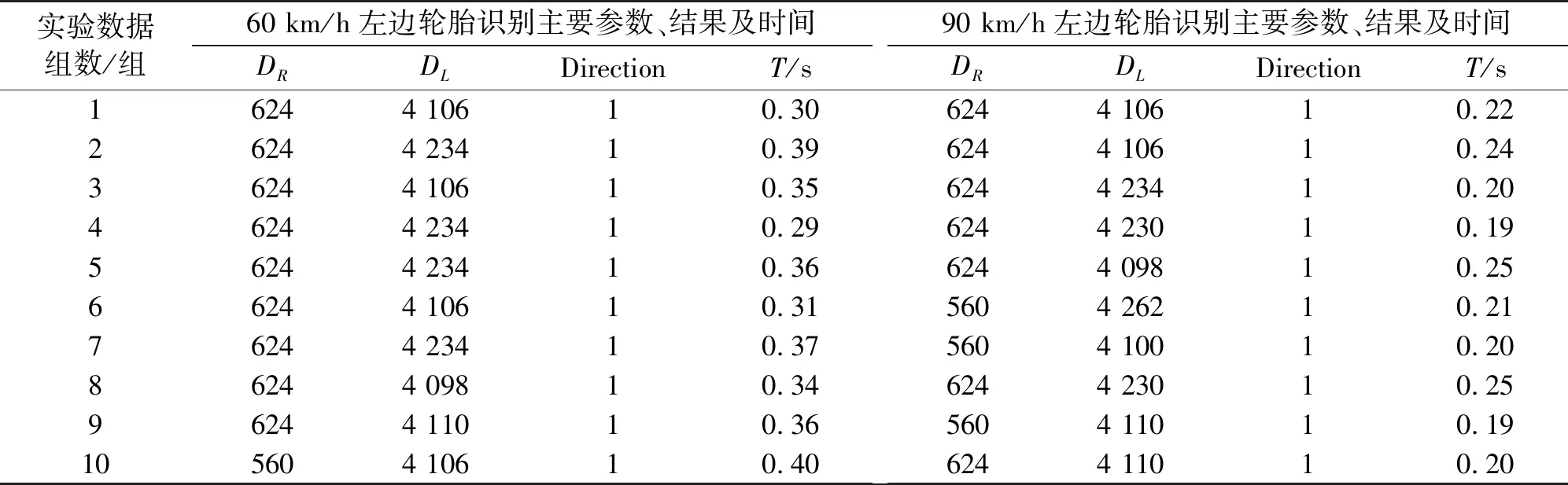

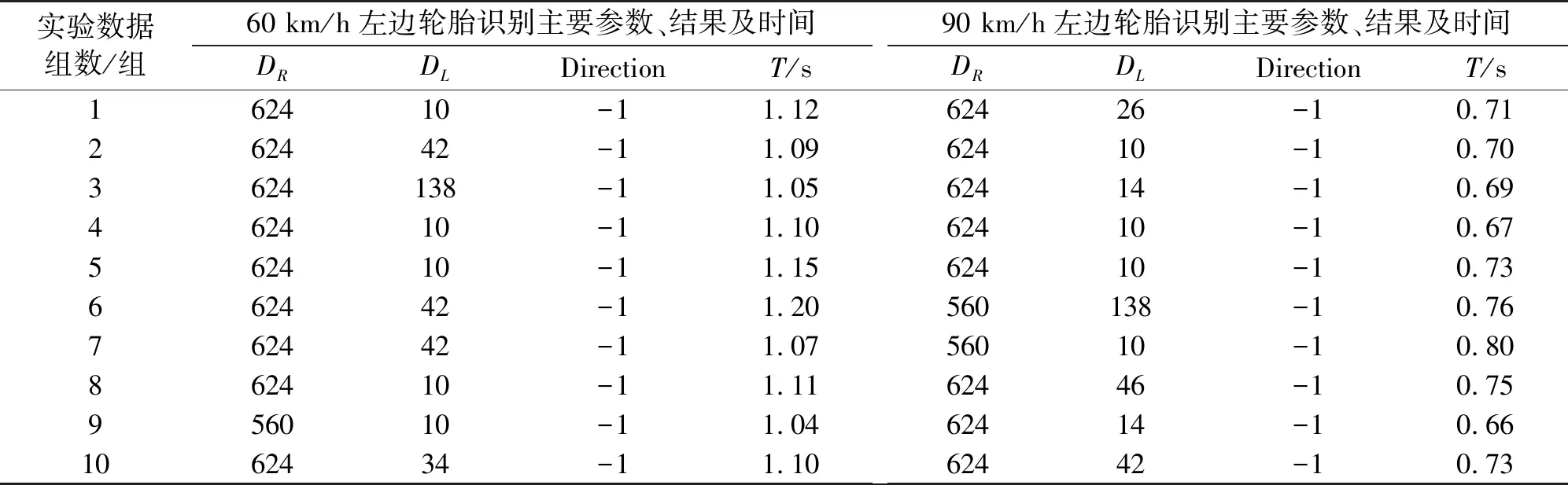

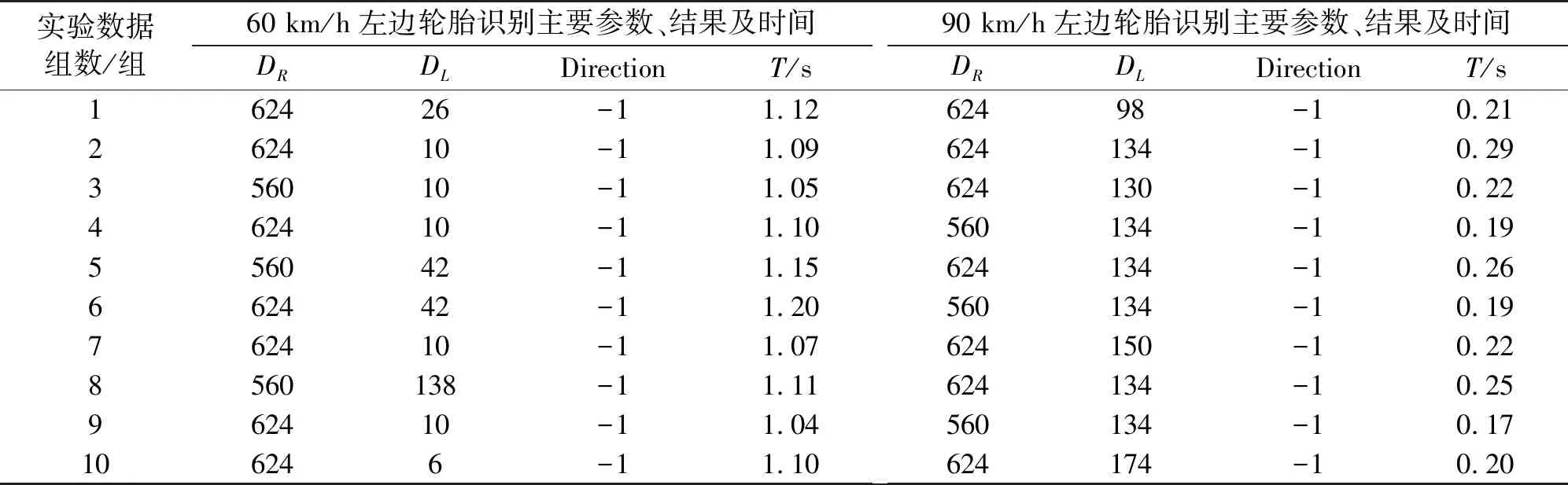

从图4可以看出,dz/dθ相对于图3中Z轴加速度向前偏移90°。当左边轮胎(逆时针)旋转时,DL>DR;当右边轮胎(顺时针)旋转时,DL 在实际的应用过程中,Z轴和X25轴加速度传感器都会受离心力的影响而产生离心加速度。计算时需要去除离心加速度对Z轴和X25轴的影响,当轮胎旋转时采集Z轴加速度和X25轴加速度的值计算DL和DR值,再通过比较DL与DR两个变量的大小提出TPMS左右轮胎识别算法。算法流程图如图5所示。 图5 左右轮胎识别算法流程图 在程序流程图中,利用离散函数的差分近似导数的概念,对Z轴加速度信号求差分,结果如式(7)所示。 (dz/dθ)i=Zi+1-Zi (7) 对Z轴加速度求差分的过程中已将Z轴的离心加速度去除。对于Z25轴,利用原始加速度值减去平均值来去除离心加速度,具体计算公式如式(8)所示。 (8) 式中:i为采样点序号,Xg25i为去除离心加速度后的X25轴的值。 而在实际应用中则需要考虑SP40PLUS内部片上储存空间大小以及ADC模块资源。所以在采集Z轴加速度以及X25轴加速度考虑采样频率和采样点数。 本文选用英飞凌公司的最新一代的TPMS胎压监测传感器SP40PLUS结合日本村田公司的PKGS-25TA-R单轴加速度传感器构成的TPMS发射模块。SP40PLUS的加速度传感器方向为Z轴,PKGS-25TA-R加速度传感器方向为X25轴。 SP40PLUS是一款结合了胎内压力、温度和电池电压监测、加速度传感器、ADC、RF射频发送、LF接收等模块为一体的胎压监测传感器,并且其内部集成了8051内核方便用户编程。PKGS-25TA-R单轴加速度传感器的加速度轴方向偏离X轴方向25°角。SP40PLUS和PKGS-25TA-R在轮胎上方向如图2所示。 2.3.1 实验装置 在实验中,我们采用一个伺服电机带动一个直径为21寸的圆盘来模拟轮胎的顺时针和逆时针旋,通过软件控制伺服电机的转速来模拟不同的车速。将TPMS发射模块安装在圆盘的边缘,通过RF接收器接收TPMS发射模块发送出来的信息。具体试验台架如图6所示。 图6 试验台架 2.3.2 硬件框架设计 TPMS发送模块的硬件框架如图7所示。 图7 TPMS发送模块的硬件框架图 SP40PLUS芯片内部集成了Z轴加速度传感器、胎内压力传感器和胎内温度传感器,利用软件直接读取其寄存器中的值即可得到当前的Z轴加速度、轮胎压力和轮胎温度信息。外部的PKGS-25TA-R振动传感器则需经过放大电路后输入到SP40PLUS的ADC(模/数转换)模块中,利用软件读取X25轴的加速度。考虑TPMS的低功耗需求,SP40PLUS外部PKGS-25TA-R振动传感器和运算放大器采用SP40PLUS的I/O口供电,在不需要采集加速度值时关闭,减少电流消耗。软件利用得到的Z轴加速度值和X25轴的加速度值计算得到轮胎左右位置。最后在TPMS接收机上的软件利用接收到的左右轮胎位置结合接收信号的强度识别出各个轮胎的具体位置、再根据各轮胎的位置将轮胎的胎内压力和胎内温度等信息显示供驾驶员参考。LF(低频)接收电路则用于无线程序下载以及和低频手持工具通讯。 2.3.3 采样频率的选择及采样点数的优化 在实际应用中,利用图5的左右轮胎识别算法进行轮胎识别时,需要采集Z轴和X25轴的加速度值进行计算,为使左右轮胎识别更加精确,则需要对采样频率进行选择和采样点数进行优化。 在采集Z轴和X25轴加速度过程中,根据采样定理,采样率应大于原始信号最大频率的2倍。设车速为V(km/h),车轮转速为n(r/s)。安装在TPMS模块中的Z轴和X25轴加速度传感器受重力影响产生的加速度信号的频率f(Hz)等于车轮转速n。加速度信号频率与车速V的关系如式(9)所示。 (9) 式中:V为车速;R为车轮半径。 在不同转速下,分别设置采样频率fs(Hz)为加速度信号频率f的4倍、6倍、8倍和10倍,即对应采样频率fs分别为4f、6f、8f、10f。通过数据采集程序采集Z轴和X25轴的加速度并通过射频将采集结果发送出来,通过射频接收工具将采集到的数据收集到电脑中。具体的数据采集及处理流程图如图8所示。 图8 数据采集及处理流程图 设计TPMS发射模块时,在0~100 km/h车速范围内选择9 km/h、18 km/h、54 km/h三个车速下进行加速度采集。在9 km/h、18 km/h和54 km/h三个不同车速下具体的采样频率fs图表1所示。 表1 9 km/h、18 km/h和54 km/h车速下的采样频率fs 针对9 km/h、18 km/h和54 km/h 3个不同车速下分别用采样频率fs为4f、6f、8f、10f4种不同采样频率对Z轴和X25进行加速度采样。如图9(a)、9(b)表示左右轮胎Z轴和X25轴在V=9 km/h时的左、右边轮胎的加速度值。 图9 V=9 km/h时,左、右边轮胎Z轴和X25轴4f【f〈f10f采样频率下的加速度 根据图9所示,在采样频率fs为4f、6f、8f、10f的情况下都能恢复原始信号。但在利用图5的左右轮胎识别算法时需要计算DL和DR的值,在计算DL和DR就需要选择一个最优的采样频率,并在该采样频率下对Z轴和X25轴的加速度进行采样,并确定采样点数。 根据采集到的实验数据,在4f、6f、8f、10f4个不同采样频率下分别取6、9、12、15、18、21、24、27个采样点为一组计算数据进行左右轮胎识别计算。并在不同的采样频率和采样点数下采集多组数据进行方向识别。具体的采集数据的组数情况如表2所示。 表2 不同采样频率和采样点数下的数据 统计不同情况下所有组所得到的左右轮胎识别结果来计算识别成功率,根据成功率选择出最优的采样频率和采样点数。 在9 km/h、18 km/h和54 km/h时,左右轮胎在采用不同采样频率和不同采样点数下的左右轮胎识别成功率如图10所示。 图10 不同采样频率和采样点数对左右轮胎识别成功率的影响 从图10中可以看出,在采样点个数小于15个点时,左右轮胎识别成功率相对于15个采样点以上偏低。原因是当该组数据中的采样点数较少时,由原始加速度信号的误差对DL和DR的计算影响较大。若采用太多的采样点数会占用太多的SP40PLUS内存,所以选择采样点数为每组计算数据采18个点。采样频率方面,从图10(c)、10(e)看出,采样频率为4f时,左右轮胎识别成功率偏低。原因主要是采样频率为4f时,车轮加速或减速时由于采样频率较低而丢失了加速度的一部分值使DR和DL的值产生偏差。因此,采样频率应选择fs=6f,每组计算数据采样点数选择18个点。 图11 系统软件流程图 2.3.4 TPMS系统软件设计及方向识别结果测试 基于上述对Z轴和X25轴加速度值的采样间隔和采样点数分析结果,结合SP40PLUS为解决TPMS低功耗的需求而设置的几种低功耗模式(包括Power Down State节电模式、Idle State睡眠模式、Run State运行模式、Deep Idle State深度睡眠模式)设计了整体系统软件。 通过采集Z轴和X25轴加速度值并结合滤波函数将不合理的加速度值移除,再结合图5的识别算法进行左右轮胎识别,并将识别结果通过RF发送出来。整体程序流程如图11所示。 根据该软件流程图,TPMS模块开始上电,程序进入上电重置,设置相应各个模块,最后进入Power Down模式。 由于间隔定时器计数到0,SP40PLUS被间隔定时器从Power down唤醒,给外部运放供电的I/O打开,开始对间隔定时器配置。对采样定时器初始化,根据选定的fs=6f的采样频率设置采样间隔。设置完成之后则进行第一次采样,采样完成之后进入Deep Idle state。 由于采样定时器计数到0,SP40PLUS被采样定时器从Deep idle唤醒,进入第二次采样,第二次采样完成之后,判定采样值是否满足要求,即通过滤波设置加速度值是否满足所设定的标准。这里滤波设置可以考虑车辆行走遇到减速带、洼坑路面对加速度的影响。判断加速度满足标准后进行下一次采样,依次将18个点采样完成并储存。 最后用储存好的18个点为一组进行方向识别,并将左右轮胎识别的两个参数(DR、DL)和识别结果Direction通过RF发送。 左右轮胎识别时间T主要由采样时间和结果传送时间构成。具体计算如式(10)所示。 (10) 式中:f如式(9)所示,Tt为RF接收时间。 RF的接收时间Tt仅为100 ms,在车速V为9 km/h时,左右轮胎的识别时间T仅为2.1 s左右。 用上述系统控制软件分别对18 km/h、30 km/h、60 km/h、90 km/h左右轮胎进行方向识别结果测试。在上述每个转速下分别测试100组数据,其中的任意10组方向识别的主要参数、结果和识别时间如表3(a)~3(d)所示。 从表3(a)、3(b)可以看出,对左边轮胎进行测试时,在相同转速下的10组数据中,每组数据中的DR和DL的值都是在fs=6f时,采样18个点计算得来,所以DR和DL的值都趋于稳定符合理论分析,并且DR 表3 不同转速下左、右轮胎识别主要参数、结果及时间 (b)V=60km/h、90km/h时左边轮胎识别主要参数、结果及时间 (c)V=10km/h、30km/h时右边轮胎识别主要参数、结果及时间 (d)V=60km/h、90km/h时右边轮胎识别主要参数、结果及时间 ①基于双轴加速度传感器的轮胎自动定位原理,提出了一种左右轮胎识别算法,并在TPMS模块的系统软件中实现了该算法。 ②针对双轴加速度左右轮胎识别算法,优化了加速度采样频率和每组计算数据的采样点数。实验表明利用双轴加速度左右轮胎识别算法能够准确快速地识别左右轮胎。 ③针对TPMS低功耗要求,在硬件上采用SP40PLUS的I/O口给外部运放供电,软件上设计了在工作间隔期进入低功耗模式的策略,有效减少电流消耗,延长工作寿命。2.2 左右轮胎识别算法设计

2.3 实验方案

3 结论