硫冷凝冷却器换热管与管板的焊接技术研究

刘 昕1,伍 砚,赵天波,文羽军

(1.中石化武汉分公司,武汉 430000;2.湖北长江石化设备有限公司,湖北洪湖 433226)

0 引言

换热器管束是换热器的核心组成部分,换热管与管板的焊接为制造的关键工序,其焊接质量的好坏直接决定换热器设备能否平稳运行。国内对换热管与管板的焊接大多采用自动脉冲TIG焊,其优点是效率高、操作稳定性强。但目前国内对换热管与管板的焊接大多采用单边V形深坡口,根部由于电弧的“可达性”较差,难以送丝,常产生未焊透等缺陷,焊接质量难以保证;由于设备运行时壳程换热管会产生振动,极易在根部产生未焊透部位裂纹并扩展,成为换热器管与管板焊缝在设备运行中产生泄漏的主要根源。

为此,笔者对换热管与管板采用J形坡口结构[1],在不同的焊接工艺组合下进行试验研究[2],对结果进行分析对比,优选出手工钨极氩弧焊M-GTAW打底焊+脉冲TIG相结合的焊接工艺。试验结果表明,焊缝中气孔极少,未出现未焊透缺陷,极大地提升了焊缝的质量。本文介绍其焊接试验过程,以供同行借鉴。

1 设备简介

1.1 设备结构

硫冷凝冷却器结构主要由管箱、管束、壳体三部分组成[3],管板与管箱及壳体皆采用焊接形式连接为一个整体。换热管为∅38 mm×3.5 mm的10#钢,管板为Q345R厚钢板[4-5],该设备对管与管板的焊缝要求高,因为该部位一旦发生泄漏,直接影响装置的安全运行,且设备失效后维修难度也非常大。

1.2 设备主要制造特点及难点

该硫冷凝冷却器设备管壳程设计温度相差180 ℃,在设备运行过程中,换热管与管板焊接接头承受着较大的温差应力,而管板较薄,胀接对换热管与管板连接起到的效果较弱,因此,需对换热管与管板焊缝坡口加深[6]。

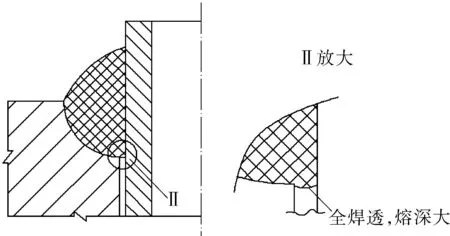

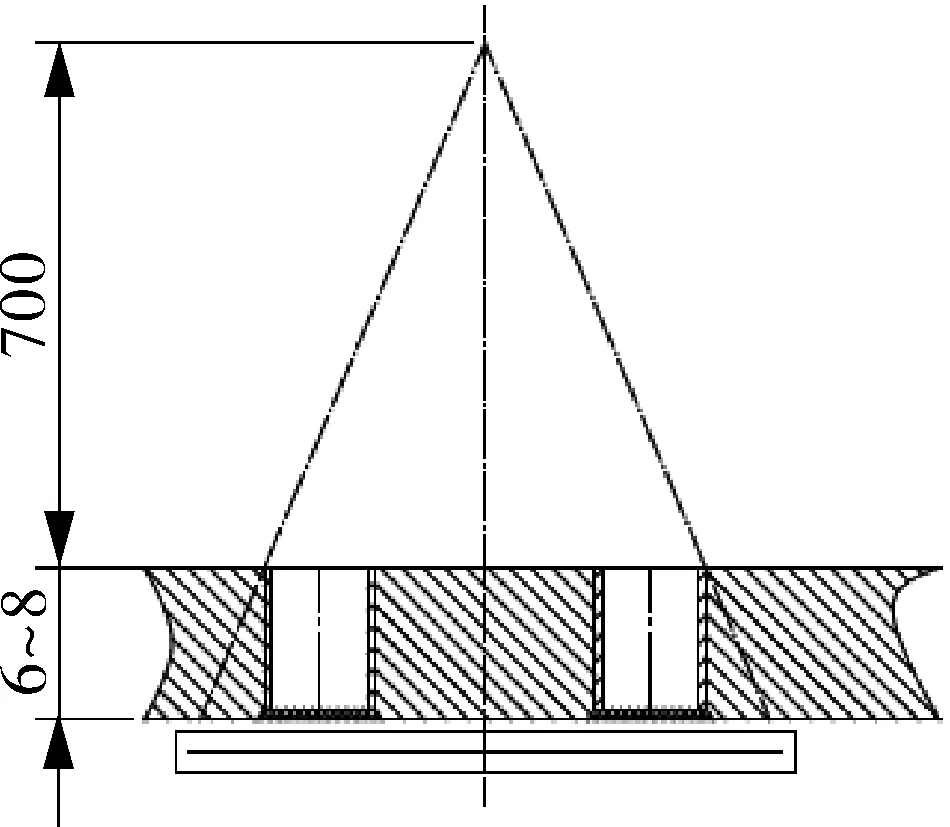

通常换热管与管板角焊缝采用单边V形坡口,如深度较大时,焊缝根部不可避免出现未焊透。为该设备设计的J形坡口,使电弧有很好的“可达性”,彻底解决以上难题。单边V形坡口和J形坡口焊缝分别如图1,2所示,单边V形坡口根部会出现未焊透;另外由于单边V形坡口根部应力集中系数(缺口轴向峰值应力/缺口轴向平均应力)高达3.99,远高于J形坡口,因此J形坡口抗疲劳裂纹能力要远强于单边V形坡口[7-8],从而更好地保证焊接质量。

图1 单边V形坡口焊缝示意

图2 J形坡口焊缝示意

2 换热管与管板J形坡口焊接试验

2.1 试验材料及试验项目

表1 焊接工艺试验项目

换热管与管板焊接接头选择同材质、同规格的换热管及管板进行焊接工艺试验,依据图样,换热管材料10#,规格为∅38 mm×3.5 mm,管板材料Q345R,规格为300 mm×300 mm×δ50 mm。为优选换热管与管板J形坡口的焊接工艺,笔者对4个焊层选用3种不同的焊接组合,见表1。

2.2 焊前准备

(1)按GB/T 151—2014《热交换器》[9]表8-2进行管孔加工,管孔排列分布图见图3,直径、倒角、粗糙度等要求见图4。

(2)对管板管孔、管板焊接面、换热管与管板连接端(至少长度15 mm)进行机械清理,要求呈现出金属光泽[10],换热管端口要求加工平齐。

图3 管孔分布示意

图4 管孔加工示意

(3)穿管前,采用丙酮等化学清洗剂对管板管孔、管板焊接面及换热管管端内外表面进行清洗,保证焊接部位的清洁度,然后对换热管与管板进行组装。

(4)施焊前,对焊接区域再次采用丙酮等化学清洗剂对焊接区域进行清洗,去除水、固体颗粒等影响焊接质量的杂物。按预先拟定的焊接工艺对其进行焊接,换热管与管板强度焊接形式如图5所示。

图5 换热管与管板强度焊接形式

2.3 焊接工艺参数

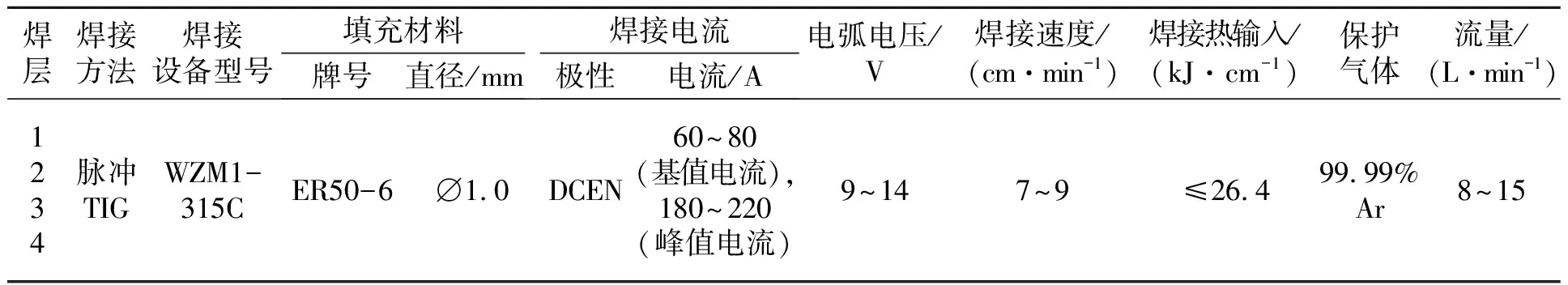

(1)试验P0924A采用脉冲钨极氩弧焊进行焊接,除第1层外均为填丝焊,焊接工艺参数如表2所示[11-12]。

表2 试验P0924A焊接工艺及参数

(2)试验P0924B采用脉冲钨极氩弧焊全部填丝的焊接工艺,焊接工艺参数见表3[11-12]。

表3 试验P0924B焊接工艺及参数

表4 P0924C焊接工艺及参数

(3)试验P0924C采用M-GTAW焊与脉冲TIG焊相结合的焊接工艺,具体焊接工艺参数如表4所示[11-12]。

2.4 焊后无损检测

(1)焊接后的试板如图6所示。焊接完成后对管头焊缝按NB/T 47013.5进行100%PT检测,试验P0924A,P0924B及P0924C在焊缝表面皆未见任何缺陷。

图6 焊接后试板照片

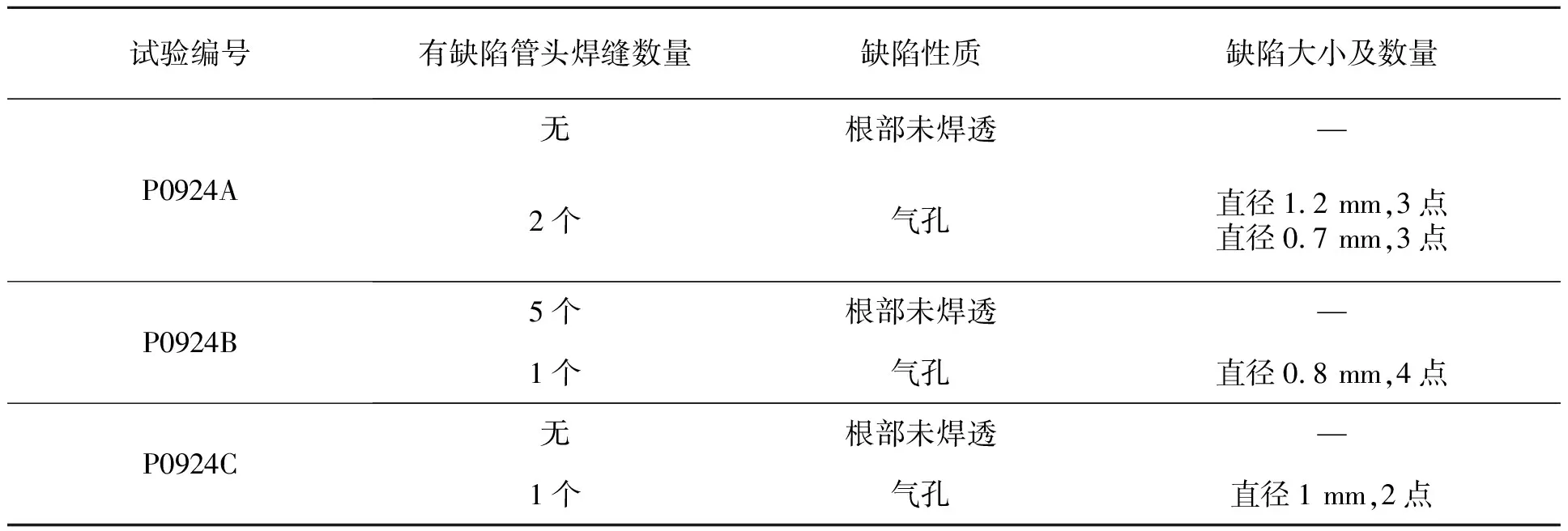

(2)采用微焦点棒阳极X射线管对管头焊缝按NB/T 47013.2进行100%射线检测[13]。试验P0924A,P0924B及P0924C各检测11个管头焊缝,其射线检测结果见表5。

表5 试验P0924A,P0924B,P0924C的100%RT检测结果

(3)参照文献[14]的射线照相方法,如图7所示。将部分试样加工到8 mm进行射线检测,射线底片如图8所示,本次射线结果与表6检测结果基本吻合。

图7 换热管与管板焊接后射线照相方法

图8 射线照相底片

2.5 宏观金相检验

对试验P0924A,P0924B及P0924C试板的焊接接头进行宏观金相检验[15],宏观金相试样照片见图9,图中显示试验P0924A,P0924C的根部焊透性较好,试验P0924B根部存在轻微倒三角形式的未焊透。

图9 宏观金相试样

3 试验结果分析

从表6中可看出,试验P0924A,P0924B及P0924C试样焊缝内部皆有气孔缺陷产生,但试验P0924C试样相比试验P0924A,P0924B试样焊缝,由于根部先采用M-GTAW自熔,再采用打底M-GTAW打底,防止了焊接保护气体在根部产生紊流,因此试验P0924C试样中气孔缺陷数量最少。

试验P0924B试样焊缝根部未进行自熔,而采用焊丝打底。由于底部空间较小,电弧摆动困难,熔化的铁水未能充分熔化坡口根部,因此产生了未焊透缺陷,且未焊透出现几率高达45%。

试验P0924A,P0924C采取根部自熔技术,电弧的热量不用熔化焊丝,全部作用到坡口的根部,熔合良好,没有产生未焊透缺陷,表明根部自熔技术对管与管板的焊缝质量至关重要。因此在正式产品焊接时,先采用M-GTAW自熔,第2层为M-GTAW填丝焊接,第3,4层采用机动钨极脉冲氩弧焊。但焊接过程中还需与焊接电流密切配合,如焊接电流过大易产生气孔甚至将换热管击穿,焊接电流过小易造成未焊透、未熔合等缺陷。

4 结论

(1)为更好地保证管与管板焊缝根部焊透,坡口宜采用J形坡口,避免换热器运行时因换热管振动产生根部裂纹并扩展而失效。

(2)从工艺试验结果看,对于大管径J形坡口的管-管板焊缝,采用M-GTAW打底加脉冲TIG填充的方法好于全部采用脉冲TIG焊,可有效减少焊接气孔等圆形缺陷的数量;为避免根部的未焊透,第1层应采用自熔焊接技术。

(3)通过对换热管与管板强度焊接接头的大量焊接工艺试验,确定了硫冷凝冷却器换热管与管板强度焊接方法组合及合适的焊接工艺参数,保证了本台产品的焊缝质量。