某核级管道BOSS头含缺陷焊缝处置方案优化研究

张士朋1,刘震顺2,,吴高峰,刘省勇1,甄洪栋,刘翠波

(1.大亚湾核电运营管理有限责任公司,广东深圳 518000;2.清华大学 深圳国际研究生院,广东深圳 518055;3.深圳中广核工程设计有限公司,广东深圳 518026)

0 引言

BOSS头是核电厂管道与小管径支管之间一种常见的连接形式。近年来,在核电厂的常规维修检查过程中发现部分BOSS头焊缝存在夹渣、裂纹等缺陷。常规的更换方案往往容易受到备件数量、维修空间、维修工期、辐照剂量等因素的制约,在较短的时间内无法达到预期的维修效果,影响核电厂的发电效率和经济效益。可根据核电厂相应的设计规范和在役检查规范对这些缺陷的处置方案进行合理的力学评估,分析采用最优化的维修策略,避免对核电厂的发电效率和经济效益产生严重影响。

评价BOSS头焊缝缺陷的规范主要涉及核电厂的设计规范和在役检查规范。如果对于含缺陷的BOSS头采用备件更换和重新焊接的维修策略,对应的评价规范为核电厂的设计规范,如RCC-M,ASME等。如果对于含缺陷的BOSS头采用挖补回焊或者保留缺陷一个换料周期再进行更换的维修策略,对应的评价规范为核电厂的在役检查规范,代表性的规范有英国的R6,BS7910,欧洲的SINTAP,RSE-M,美国的ASME Ⅺ卷[1],中国的GB/T 19624等。上述缺陷评价标准都有一定的理论基础,并与试验相结合进行了修正,每种标准都可以完成管道缺陷的评价。

虽然国内主要核电设计院已经有40余年的核电工程设计和服务经验,但是在在役核电站的技术服务中,还较少开展过含缺陷的管道的评价,国内对相关标准中管道缺陷评价方法的研究还较少拓展到核电站的领域[2]。本文依据ASME规范Ⅺ卷分析结果,探索研究某核电厂管道BOSS头含缺陷焊缝的最佳处置方案,在保证安全性的前提下,避免维修时间过长造成发电日期延误,为后续类似问题的处理提供计算经验。

1 分析对象

1.1 缺陷描述

某核电厂核一级管道BOSS头的焊缝检查中,发现较大尺寸缺陷。该BOSS头位于安注系统管道与仪表管的连接位置,该区域接近反应堆主管道热管段,BOSS头高度60 mm,焊缝位置最小壁厚28 mm。BOSS头和焊缝的具体结构见图1。

图1 BOSS头和焊缝结构示意

根据现场无损检测信息,缺陷部位和形状如图2所示。

图2 缺陷位置及裂纹方向示意

裂纹面垂直于BOSS头内部介质流向,裂纹方向为BOSS头焊缝环向。外部裂纹距离BOSS头根部18 mm,深度为3 mm。内部夹渣缺陷距离BOSS头根部6 mm,深度为8 mm。保守假设缺陷和裂纹均为环向360°平面裂纹。

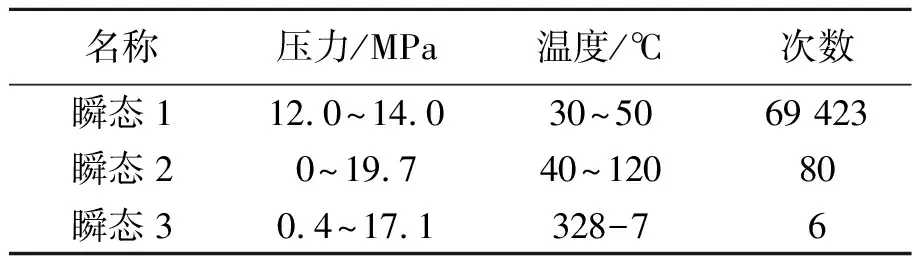

1.2 瞬态载荷

保守考虑缺陷所在位置经历的电厂运行瞬态载荷如表1所示。

表1 瞬态载荷

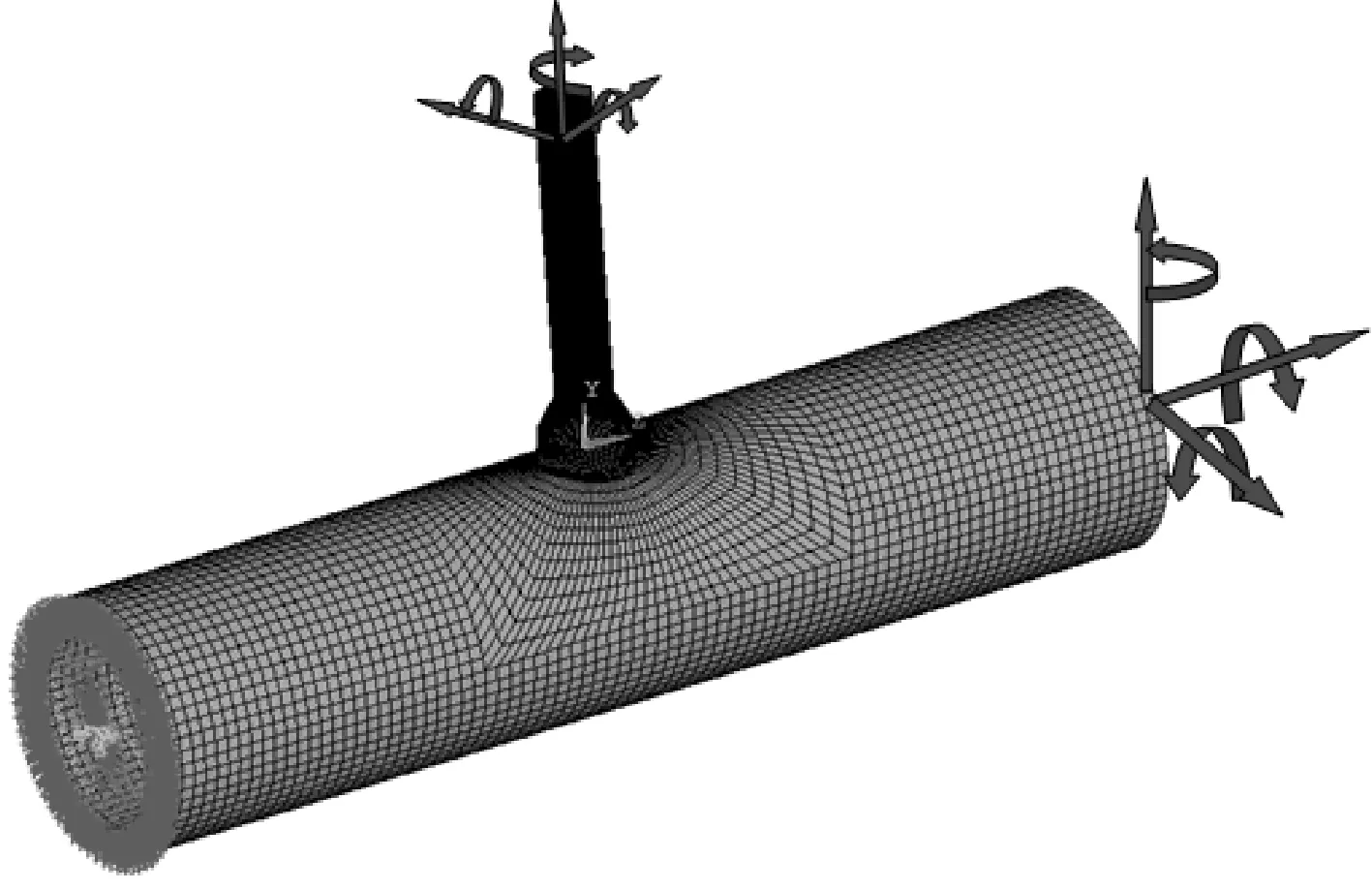

1.3 自重、热膨胀、地震载荷

BOSS头部位各运行瞬态下的自重、热膨胀和地震载荷,由其所处管系计算单元的力学分析结果中提取,在评估过程中以力和弯矩的形式施加在分析模型上,如图3所示。

图3 载荷施加示意

1.4 焊接残余应力

ASME规范Ⅺ卷中明确规定了在裂纹扩展分析时需要考虑焊接残余应力[1-9]。

根据现场的焊层焊道布置,焊接热输入时程,应用有限元法进行三维实体有限元传热分析和热应力计算,提取计算结果作为载荷施加到计算模型中,以体载荷的形式考虑其对裂纹对应力强度因子的影响。

ASME规范研究小组通过试验数据和有限元分析结果[3],给出当管道壁厚不小于25.4 mm时,管壁中轴向残余应力分布情况如下式:

σ=σi[1.0-6.91(a/t)+8.69(a/t)2

-0.48(a/t)3-2.03(a/t)4]

(1)

式中,σi为其他所有考虑载荷作用下管道内壁的应力值,MPa;a为与管道内壁的距离,mm;t为管道壁厚,mm。

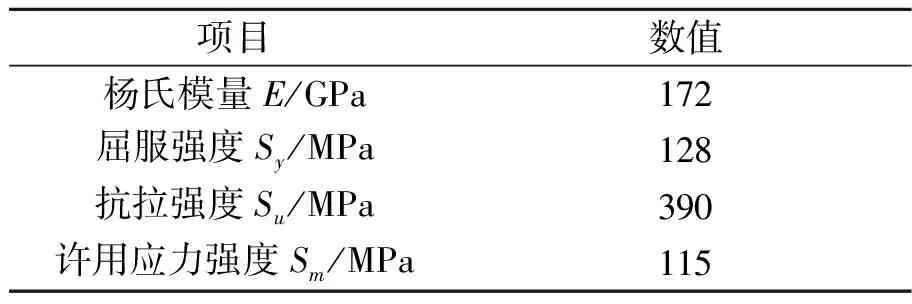

1.5 材料特性

母材为Z2CN1812,焊材为308L,原接头焊接工艺为现场手工焊SMAW,保守采用340 ℃工况下的材料性能下限值如表2所示。

表2 材料性能

2 备选维修方案简述

针对该含缺陷BOSS头连接部位,项目进度要求在20个工作日内完成处置,主要的维修方案如下。

(1)方案1:更换该部位管部件,重新焊接,通过无损检测保证焊接质量。项目上遇到的困难是备件不足,联系厂家重新采购备件要花费接近2个月的时间。

(2)方案2:根据ASME规范Ⅺ卷,对已经存在的内外部缺陷进行剩余寿命评估,验证其在一个换料周期之后开始更换维修是否满足规范要求。

(3)方案3:挖除20 mm深度外侧焊缝,去除内部夹渣,将原夹渣占位空隙进行焊接充填,然后回焊20 mm的外侧焊缝至原挖除焊缝厚度,挖除外侧焊缝后结构形式见图4。保守假设原来夹渣处仍然存在环向平面裂纹,根据ASME规范Ⅺ卷评估其是否满足要求,并通过无损检测技术验证焊接质量。

图4 内部缺陷示意

3 含缺陷焊缝的力学分析

3.1 有限元模型

应用ANSYS软件创建BOSS头部位的三维实体模型进行瞬态温度场分析与结构应力分析。该模型划分为1 996 789个计算单元,如图5所示。瞬态温度场分析采用Solid 70单元,结构应力分析采用Solid 185单元。

图5 有限元模型示意

根据分析结果中沿焊缝壁厚方向的应力分布情况,确定若干应力提取路径见图6。

图6 焊缝应力提取路径

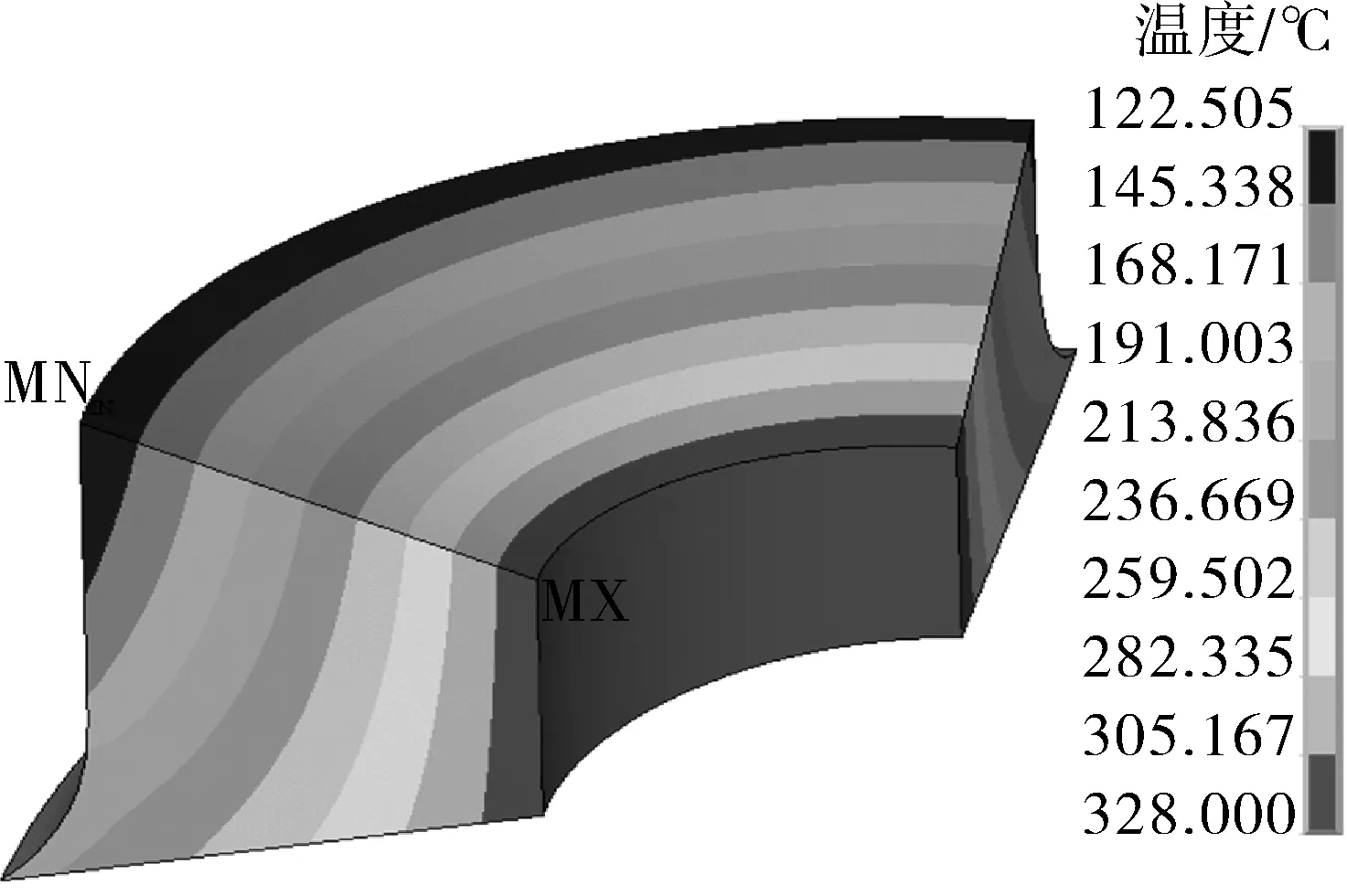

3.2 瞬态温度场分析

考虑主管和支管内壁与流体介质之间的强制对流换热,管道外壁与环境之间的自然对流换热和辐射传热[3],如图7所示。图中,h1为主管内壁强制对流换热系数;h2为主管外壁自然对流换热与辐射换热系数;h3为BOSS头及支管管道内壁强制对流换热系数;h4为BOSS头及支管外壁自然对流换热与辐射换热系数[4]。

图7 瞬态温度场分析边界条件

换热系数计算结果如图8所示。热瞬态载荷作用下,某个时刻点焊缝部位的温度场分析结果如图9所示。

图8 各位置的换热系数

图9 某时刻焊缝温度场

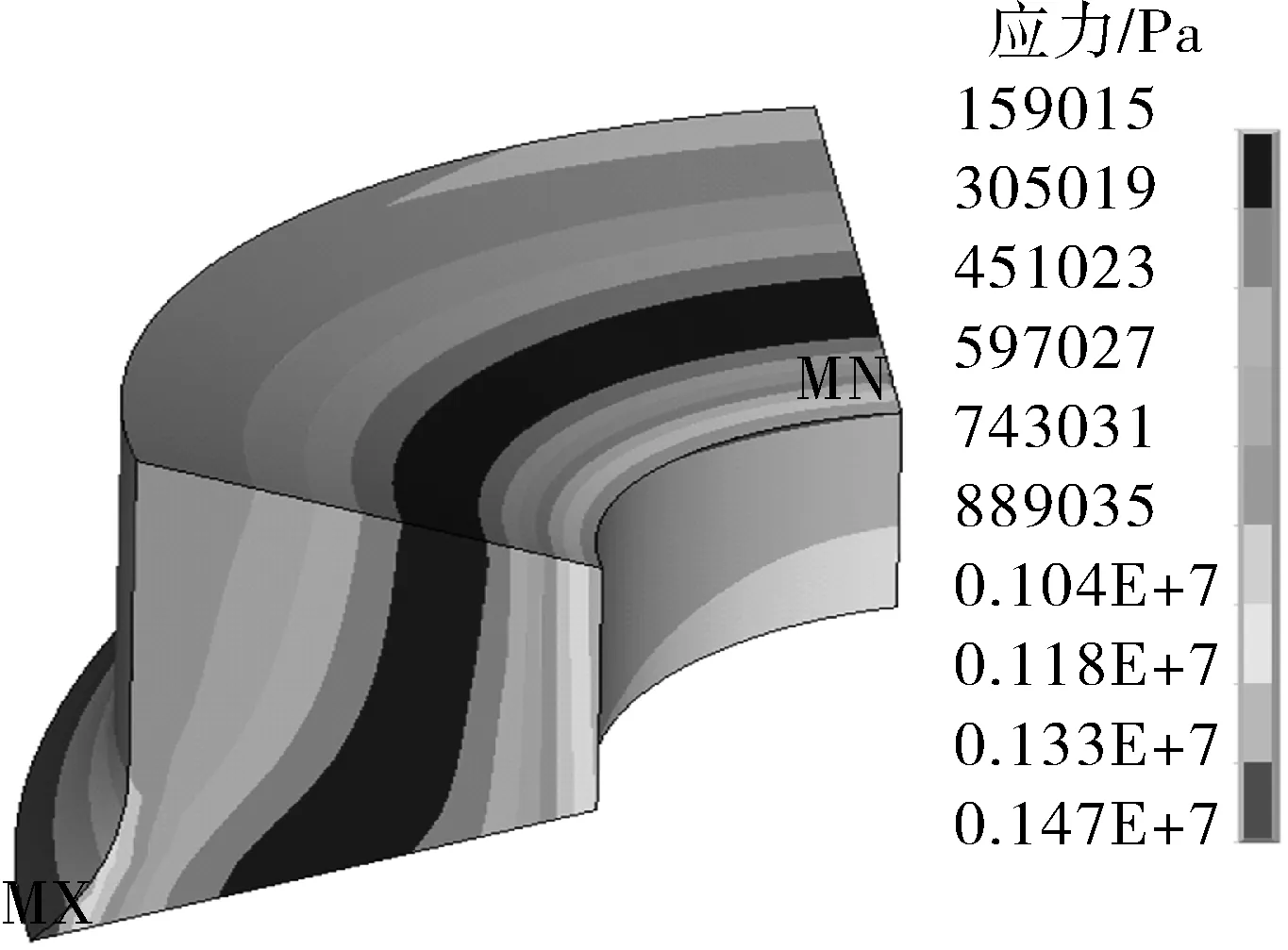

3.3 结构应力分析

将一系列时间点的瞬态温度场作为体载荷时间导入到每个计算单元,并在模型端部以力和弯矩的形式施加自重、地震、内压和热膨胀载荷作用下整个管系对该计算部位的内部反力。地震载荷的方向具有随机性,需要按照任意方向进行试算,以得到最保守的结果。

求解该单位实体模型的瞬态应力场。某个时刻点焊缝部位的应力云图见图10。

图10 某时刻焊缝部位应力场

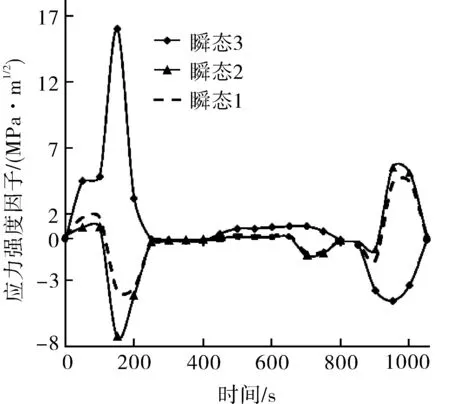

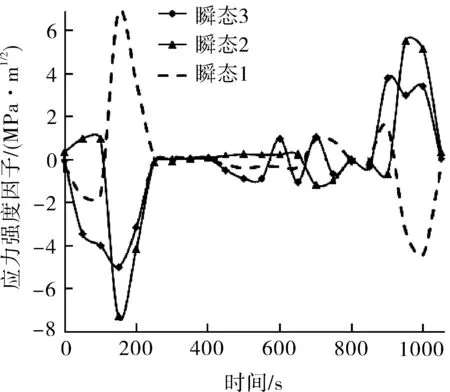

3.4 应力强度因子计算

基于ASME规范Ⅺ卷[1]和每个瞬态载荷作用下各个时间点的结构应力场分析结果,考虑裂纹尖端区域材料的塑性效应,可得表面裂纹尖端部位的应力强度因子时程曲线,如图11,12所示。

图11 内部缺陷的应力强度因子时程曲线

图12 外部裂纹的应力强度因子时程曲线

3.5 裂纹扩展分析

在压水堆环境下,奥氏体不锈钢管道及其焊缝中裂纹扩展速率计算[1,10]公式为:

(2)

裂纹的应力腐蚀扩展速率采用下式计算[1]:

(3)

式中,ASCC为扩展速率系数;KI为Ⅰ型裂纹应力强度因子,MPa·m1/2;η为扩展速率指数。

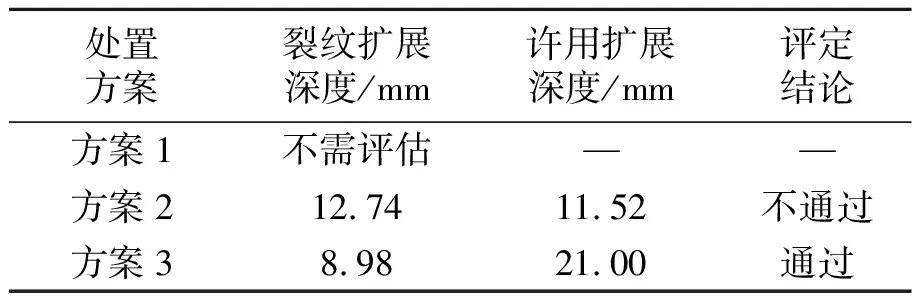

如本文第2节所述,分别评估处置方案2内外部裂纹的扩展深度之和与处置方案3内部裂纹的扩展深度。根据应力强度因子的时程曲线,计算在3类瞬态载荷的累积作用下,一个换料周期(18个月)时间内裂纹生长过程,如图13所示。

图13 一个换料周期内裂纹生长过程示意

3.6 裂纹稳定性分析

在ASME规范Ⅺ卷中,需要根据含缺陷结构的失效模式选择裂纹稳定性评价模式[1-6],不同失效过程对应的评估准则各不相同。奥氏体不锈钢管道及其焊缝材料可选用全塑性断裂的验收准则(对应管道全截面的屈服失效)如下:

af≤min(an,ao)

(4)

式中,af为至评定期末,通过计算发现的缺陷扩展到最大的深度,mm;an为正常运行工况(包括异常和试验)下,评定期末缺陷长度对应的最大允许缺陷深度,mm;ao为紧急和事故工况下,评定期末缺陷长度对应的最大允许缺陷深度,mm。

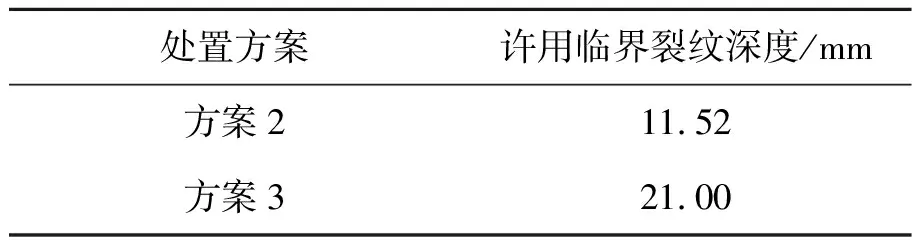

首先计算规范A,B,C,D准则级别对应的载荷组合作用下的最大应力和应力比,并结合裂纹和管道结构的几何尺寸参数,在ASME规范Ⅺ卷表格C-5310-1,C-5310-2,C-5310-3,C-5310-4中采用线性插值的方法确定裂纹深度限值,并取4个准则级别下的最小值作为评定限值,如表3所示。

表3 许用临界裂纹深度

4 结果与讨论

4.1 处置方案比选

本文所述3种备选方案的力学评估结果见表4,综合3种备选方案的信息见表5。

表4 力学评估结果

表5 处置方案优化比选

经计算分析,优选维修方案3可在保证核安全的前提下避免因发电延误造成核电厂较大的经济损失。

4.2 敏感系统瞬态的识别与优化

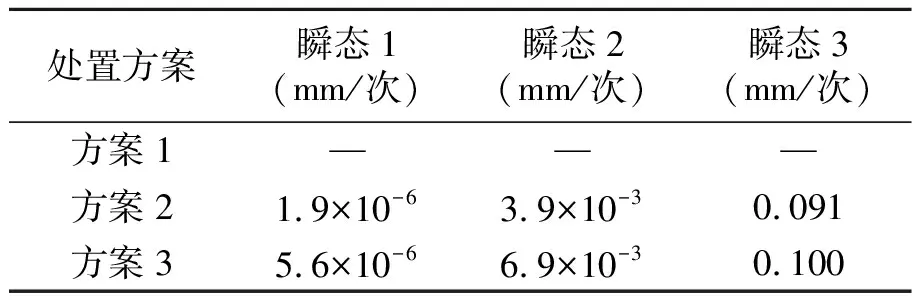

在初始裂纹尺寸相同的条件下,整理分析单位循环次数下的系统瞬态发生时对裂纹扩展深度的影响见表6。

表6 电厂瞬态对裂纹生长的影响分析结果

研究表明,BOSS头焊缝内裂纹的生长对系统瞬态3载荷最为敏感,在后续一个换料周期内,可根据该分析结果制订优化的运行规程,或者选择可替代的运行方案,减少瞬态3的发生次数。以此作为BOSS头焊缝缺陷临时处置方案中的补充措施。

5 结论

依据ASME规范Ⅺ卷相关内容,以某核级管道含缺陷BOSS头焊缝为例,根据现场探测的缺陷信息采取保守假设,对3种不同的处置维修方案进行了力学评估分析和方案比选,分析结果如下。

(1)该BOSS头焊缝缺陷如果不采取维修措施,不满足规范的评定要求。

(2)经分析对比,对该BOSS头焊缝采取挖补临时维修,一个换料周期后再切割更换的方案可行,是最佳策略。既能满足核电安全性要求,又可以获得较高的经济效益,避免造成发电延误。

(3)经分析识别,焊缝内的裂纹生长对瞬态3载荷最为敏感,作为BOSS头焊缝缺陷处置方案的一部分,可在采取临时挖补维修之后,永久切割更换备件之前,对系统运行策略进行优化,减少敏感瞬态的发生次数。