冷轧退火炉张力计算模型研究与控制系统设计

满海波, 李 强

(1.四川机电职业技术学院 电子电气工程系, 四川 攀枝花 617000; 2.攀钢集团西昌钢钒有限公司 板材厂酸轧作业区, 四川 西昌 615000)

0 引 言

退火是金属热处理的一种重要工艺,广泛应用于钢铁行业、金属加工业。钢材退火的目的是降低硬度、软化钢件,改善塑性和韧性,工艺特性非常重要。冷轧连续退火是目前全球冷轧带钢热处理较为领先的工艺,经该工艺处理后的带钢平直度高、表面光滑、板材质量高,且退火处理时间短,加工效率高,因而应用广泛[1-3]。立式连续退火炉作为连退生产线的重要加工设备,其自动化控制系统的准确性与稳定性对带钢的表面性能和质量影响至关重要,也是为下游汽车制造厂提供高质量带钢汽车板的有力保障。

本文在退火炉各工艺段的张力设定值计算模型研究优化的基础上,运用S7-400PLC、S120变频器及PCS7软件平台,设计了基于PROFIBUS-DP现场总线和工业以太网的自动化网络,构建了退火炉张力闭环控制系统,确保了机组运行的稳定性与可靠性。

1 连续退火生产线工艺分析

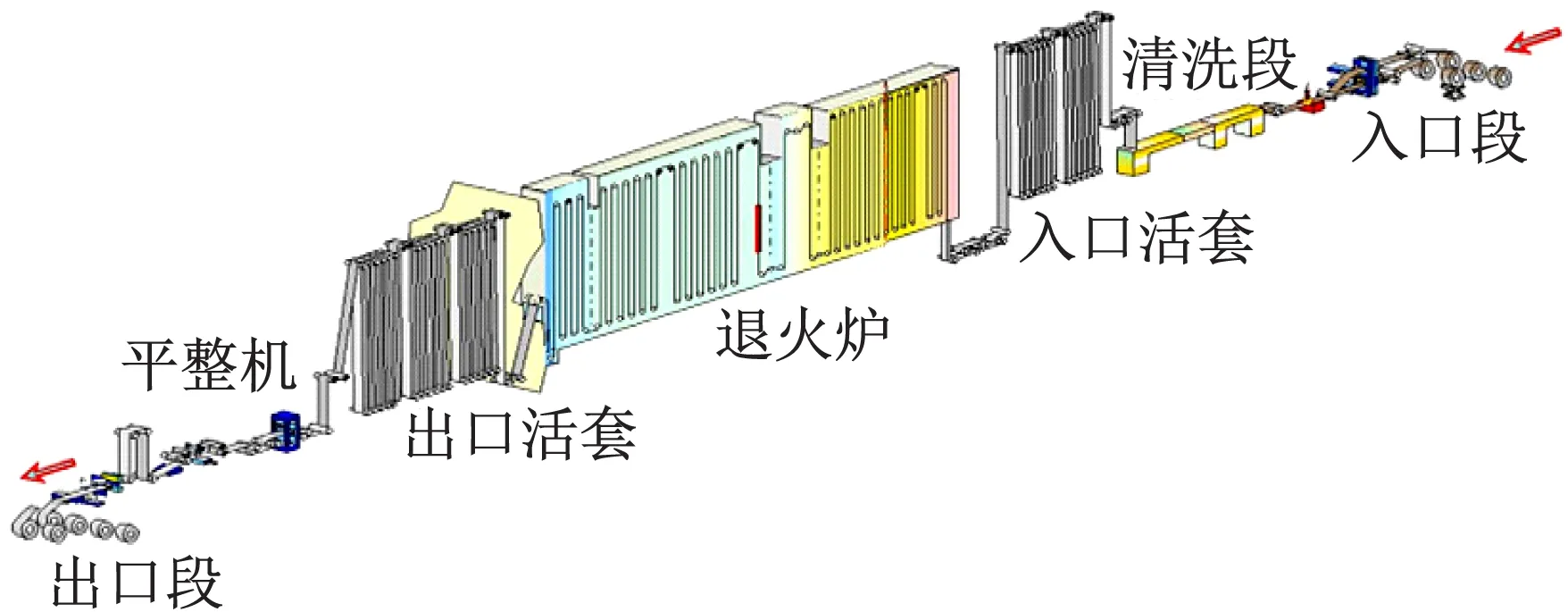

某冷轧厂的连续退火生产线工艺如图1所示。该生产线由带钢入口段、清洗段、入口活套、退火炉、出口活套、平整机、出口段组成[4-5]。入口段主要功能为切除冷轧钢卷厚度、板形存在瑕疵的首尾部分,并通过焊接机将前后两个钢卷进行首尾自动焊接。清洗段可对冷轧钢卷表面加工残留物进行清除,以确保带钢表面清洁[6]。出口段的作用是将退火后的带钢进行平整机精整,最后进行卷取、称重、打捆和包装。本文重点讨论的立式退火炉则是对带钢进行“预热段、加热一段、加热二段、均热段、缓冷段、快冷段、过时效1~3段”共9个工艺段的处理。

图1 某冷轧厂连续退火生产线工艺图

2 退火炉张力控制分析及控制模型建立

2.1 退火炉张力闭环控制分析

由于带钢在退火炉内进行加热、冷却,因热胀冷缩会造成厚度减薄、宽度缩减的变化。如何使带钢表面保持平直,厚度、宽度保持不变,以满足高端用钢需求,避免形成废钢,这对带钢的张力控制要求非常高。同时,良好的张力控制也是确保带钢在炉内不跑偏、不刮伤、不堆钢、不断带的稳定加工保障[7]。

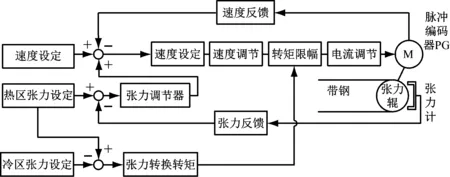

退火炉张力闭环控制原理如图2所示[8-10]。为保证带钢张力的稳定性和高精度,在电动机的速度转矩双环控制系统基础上,增加了张力闭环控制。张力计将测到的实际值反馈至张力闭环中与该段的张力设定值进行比较,两者的偏差经张力调节器输出,再与机组运行速度主设定值进行叠加。最后通过变频器调节主

图2 退火炉张力闭环控制原理图

传动电动机的转速及电流,以保证张力的调节动态地稳定在设定值范围。为防止系统干扰造成转矩的突变,该闭环对电动机的转矩进行了限幅控制。

2.2 退火炉张力计算模型建立

结合某冷轧厂立式连续退火炉机组的工艺及设备特点,对退火炉9个工艺段的张力分别用单独的张力计进行测量,形成各段的张力控制闭环。为确保带钢的退火质量及板型质量,根据退火炉各工艺段带钢张力的实际数据分布情况,在原有张力控制基本计算模型基础上,进一步实施在线设定优化和控制模型优化,建立适用于退火炉各工艺段的张力预设值计算模型。

(1)

式中:Tmi为炉内各工艺段预设张力值(i=1,2,…,9);Kjgn为炉内结构特性影响系数(n=1,2,…,7);Dg为炉内各工艺段的炉辊直径(mm);Kd为带钢设定的不同宽度(d=1,2,…,N);Hd为带钢设定的不同厚度;Qd为带钢设定的不同强度;Kyx为带钢影响系数,与热瓢曲、跑偏、板型等系数有关。

在退火炉各工艺段的张力辊控制中,需要注意张力电动机的张力调整值不能过大,应保持轻微调整的原则,才能保证张力大小的稳定和张力曲线的平滑。

在张力电动机的实际控制中,某工艺段内所有张力辊形成的总张力值等于该工艺段内的张力预设值减去后一工艺段内的张力预设值。以均热段、缓冷段这前后两个相邻的工艺段为例,即均热段的张力辊总张力值=均热段张力预设值-缓冷段的张力预设值。故炉内各工艺段的张力辊总张力值(即该工艺段的电动机在线张力设定值)Tactmi(i=1,2,…,9)可使用下式计算后再进行设定。

Tactmi=

(2)

式中:Tactm1,Tactm2,…,Tactm9分别为退火炉9个工艺段(预热段、加热1段……过时效3段)张力电动机的张力设定计算值。按此方法,将张力设定计算值导入电动机组进行试车运行,带钢未出现跑偏、热瓢曲等问题。即表明该工艺段的张力设定计算合理,继而以此类推可计算出退火炉全部工艺段的张力设定值。

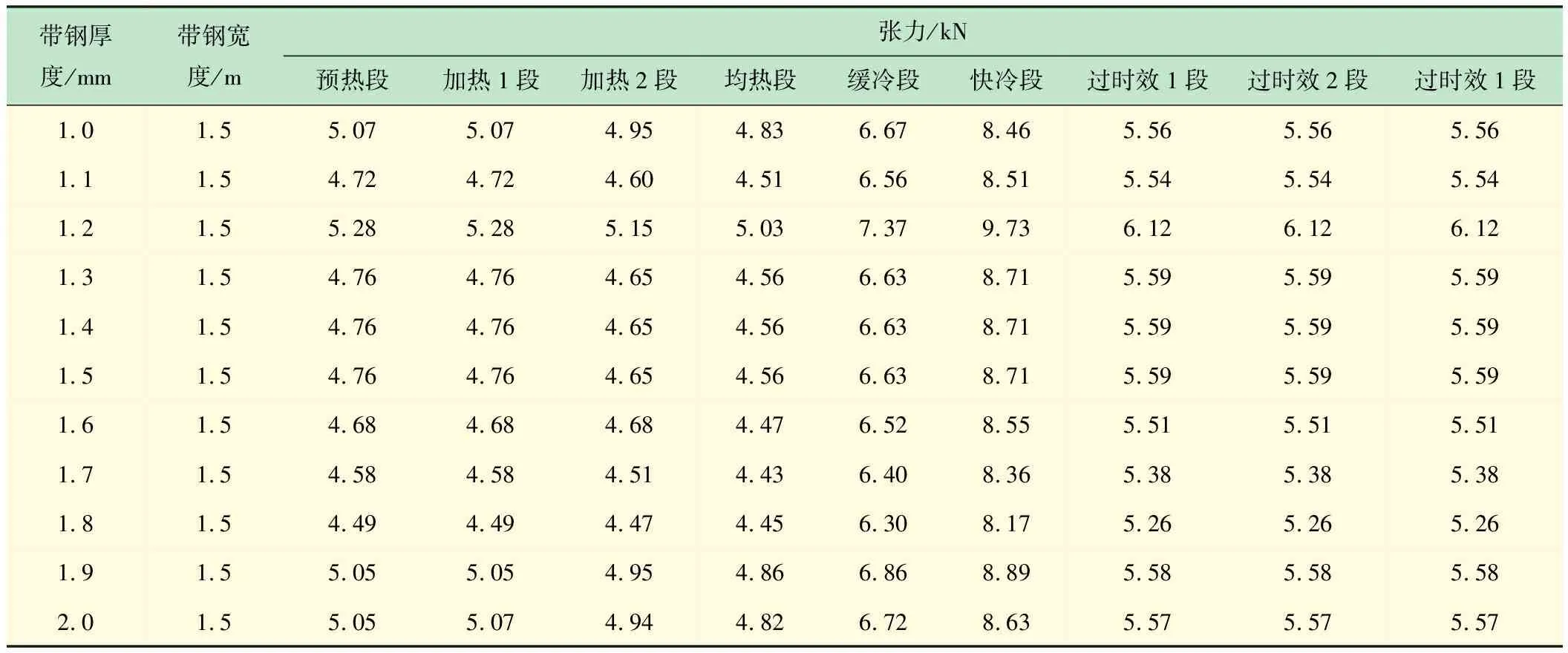

按照式(1)、(2)所列张力模型进行计算,以带钢固定宽度为1.5 m,带钢入炉厚度在1.0~2.0 mm为例,可计算出该规格的带钢在退火炉各工艺段的张力电机的张力设定值,见表1。

表1 退火炉内张力电机的张力设定计算值

表1中,对于某工艺段的张力辊,在按照上述张力计算模型计算出张力大小后(见图2),退火炉的张力调节控制系统会将张力转换为电动机的转矩,并通过变频器去调节张力电动机的转矩电流。

在实际调试过程中,根据不同型号带钢的宽度、厚度需求,根据上述张力计算模型还可计算出炉内各工艺段的张力设定范围值,包括正常情况下的平均张力,以及最小、最大张力,以确保张力设定不超限,避免退火加工过程出现堆钢、断带等极端故障。炉内张力电机的张力设定范围见表2。

表2 退火炉张力电机的张力设定范围

3 退火炉自动化控制系统设计

3.1 退火炉自动化网络结构设计

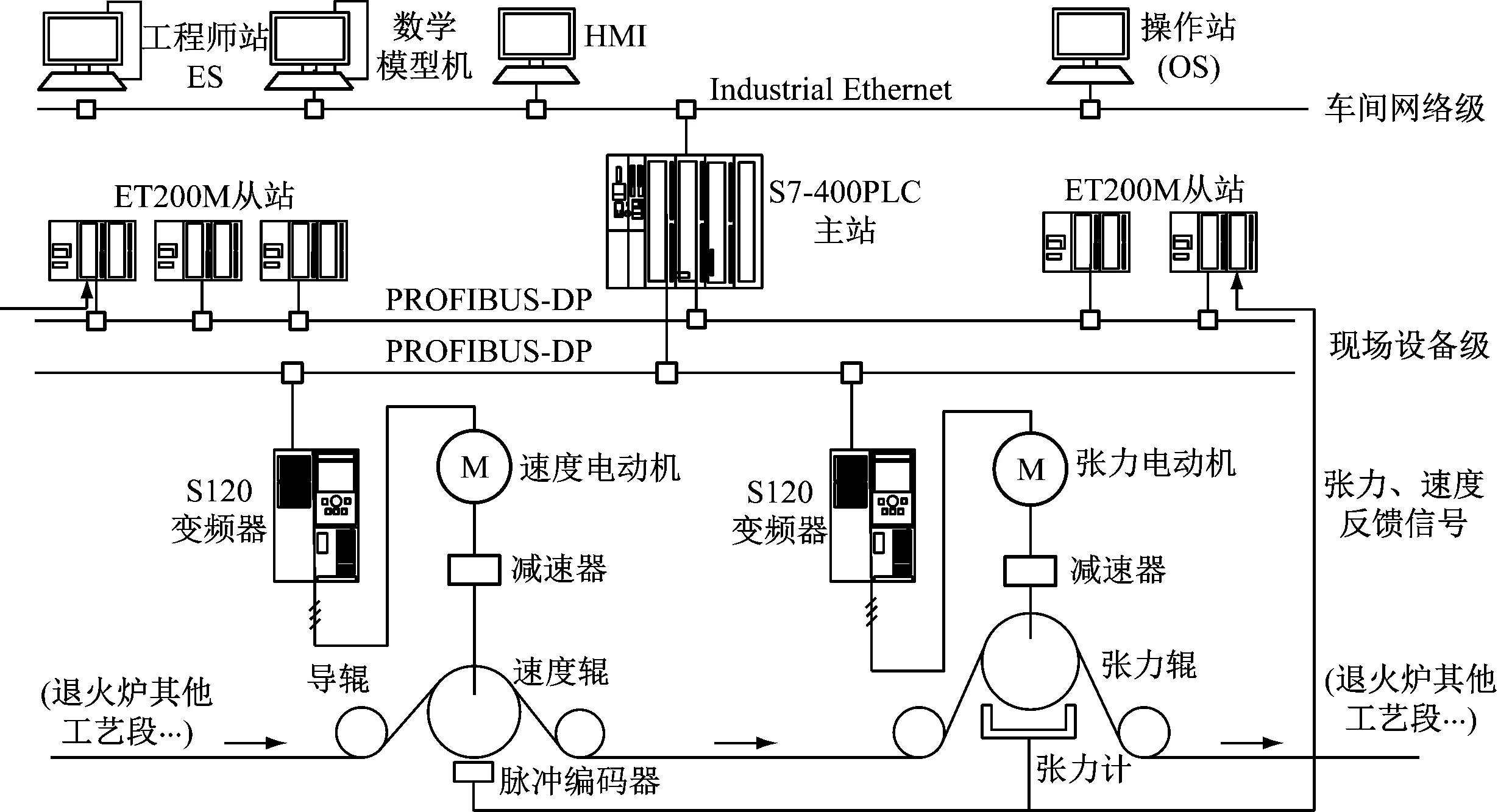

退火炉自动化控制系统结构设计如图3所示,该网络包括现场设备级和车间监控级两部分,分别由现场总线(PROFIBUS-DP)和工业以太网(Industrial Ethernet)搭建[11-13]。

现场设备级选用西门子S7-400PLC作为自动化站主站(AS),通过PROFIBUS-DP总线和光纤与远程控制柜内的ET200M从站、S120变频器进行通信,实现对现场的张力电动机、速度电动机、电加热器、风机、张力计、高温辐射计及其他I/O设备的联网控制。

车间监控级则是通过工业以太网与连续退火生产线的其他工艺段机组设备进行通信连接。该网络层包括工程师站(ES)、数学模型机、人机界面(HMI)、现场操作员站(OS)。

3.2 退火炉张力控制系统结构设计

退火炉张力控制系统结构[14]设计示意图如图3所示,该控制系统选用了西门子新一代高性能的S120变频器,通过与主站PLC的DP通讯,接受主站发出的控制字、主给定[15]等命令,驱动张力电动机、速度电动机,再经减速器对张力辊、速度辊进行控制。同时通过张力计和脉冲编码器实时检测张力与速度实际值。

在张力闭环控制系统的构建过程中,需要在退火炉内各工艺段安装各自的张力计对各段的张力进行分别测量。通常每个张力计有2个检测张力的压头,安装在每个退火炉室的出、入口处的测张辊承两边的支座上。张力计将测量信号接入ET200M从站的AI模块,经PROFIBUS-DP总线反馈至主站S7-400PLC,通过与数学模型机设定值的比较,对各段的张力分别进行闭环控制程序运算,实现了对张力、速度的精确控制。

3.3 基于PCS7平台的PLC程序及人机界面设计

连续退火控制系统设计采用了西门子DCS系统设计软件PCS7,运用其下属STEP7软件的线协调控制器LCO(Line Coordinator)可对张力进行精准的闭环控制。通过对炉内9个工艺段的张力设定,并使用FB1762,FB1770等9个功能块进行结构化编程。FB功能块内部的程序设计主要包括张力值大小、范围设定(含在HMI中设定张力)、建张、消张等控制[9]。其中预热段的张力程序设计界面局部示例如图4(a)所示。

系统的人机界面(HMI)设计使用了WinCC软件,

图3 退火炉自动化控制系统结构设计示意图

其中退火炉张力控制HMI设计运行效果如图4(b)所示。该HMI直观、适时地反映了退火炉机组主要设备的运行状况及各工艺段的张力设定值与反馈值,让操作与监控变得简单、准确。

(a) 预热段张力控制PLC程序界面

(b) 退火炉张力控制HMI界面

4 退火炉张力控制测试效果分析

4.1 炉内张力设定与反馈曲线在线监测分析

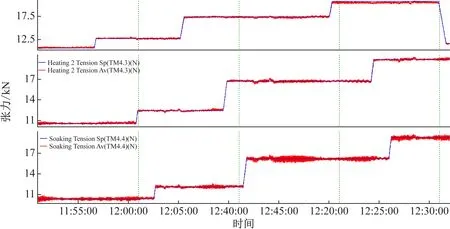

按照退火炉张力计算模型,通过对带钢张力设定值的计算、设定、反馈、调节,并不断优化,带钢的张力控制取得了较好的效果。如图5所示,通过IDA实时曲线分析软件可对生产过程中炉内各工艺段的张力进行精确的在线测试与跟踪记录[9]。图中较规则的蓝色曲线为带钢张力设定值;有轻微波动的红色曲线为张力实测值。可见,张力计反馈的张力辊实际张力值与数学模型机设定的张力值几乎相等,偏差非常小,严格控制在了设计范围之内。

蓝线(张力设定); 红线(张力反馈)

图5 退火炉炉内张力设定与反馈曲线在线监测

4.2 带钢入炉前后宽度、厚度抽样检测数据分析

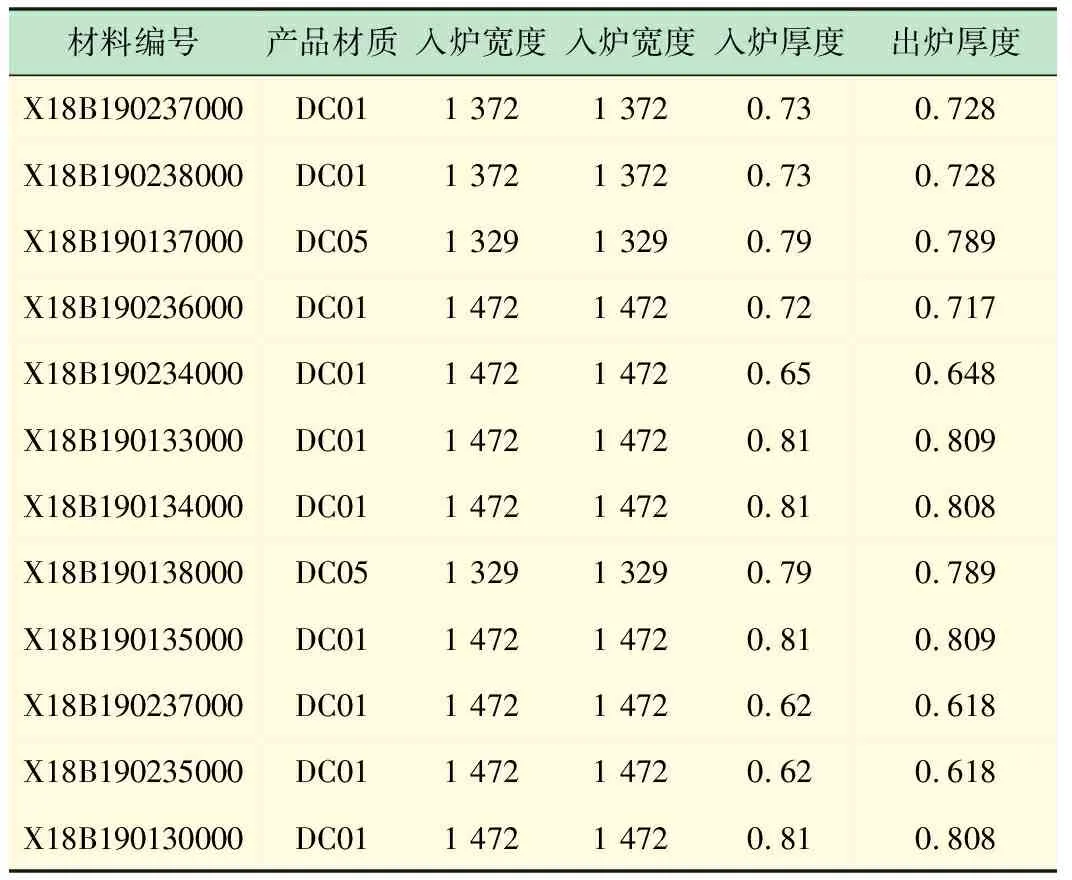

通过测宽仪、测厚仪对随机抽取的12组带钢进行了入炉、出炉前后宽度、厚度检测,检测数据见表3(连退机组,时间:2019-01-18)。通过数据比较,经过退火后的带钢,其宽度完全没有发生变化,厚度也几乎没有减薄,说明退火炉各工艺段的张力设定合理,闭环调节效果精确,完全满足生产设计要求。

表3 带钢入炉前后宽度、厚度抽样检测数据 mm

5 结 语

通过对连续退火炉张力控制原理的分析,建立了适用于退火炉各工艺段的张力设定值计算模型。在该数学模型的基础上,设计了基于现场总线和工业以太网的两级自动化网络及退火炉张力闭环控制系统架构。通过运用PCS7软件设计平台,对炉内张力控制系统进行了PLC程序设计。通过PLC的结构化编程及闭环控制运算,将控制指令下达给S120变频器,实现了张力电动机的速度及张力的准确控制。

基于退火炉张力计算模型构建下的自动化控制系统设计,使退火炉各工艺段的张力得到了合理的控制,保证了机组运行的稳定性、可靠性与准确性,保证了带钢入炉前后宽度、厚度尺寸的一致性,且未出现跑偏、刮伤、堆钢、断带及热瓢曲现象,退火工艺指标完成良好,达到了生产设计的要求。