多元稀土钨电极中稀土元素的作用机理

李晶

(赣州虹飞钨钼材料有限公司,江西 赣州 341000)

1 测试方法

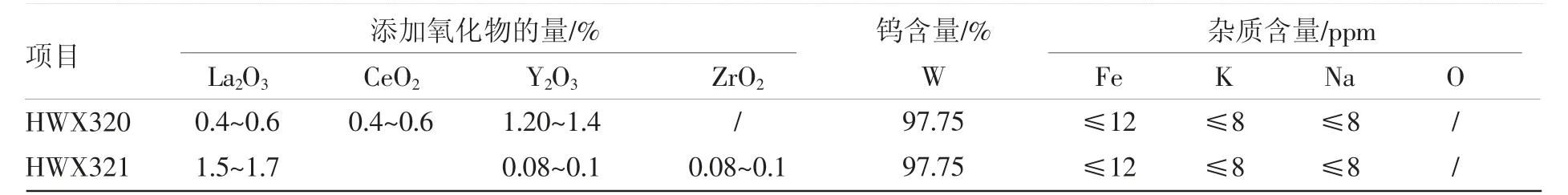

(1)选取了本公司开发的两款新的多元稀土钨电极作为测试样板,其牌号及元素组成见表1。

(2)取多元稀土钨电极主要工艺流程中的产品样品进行分析;

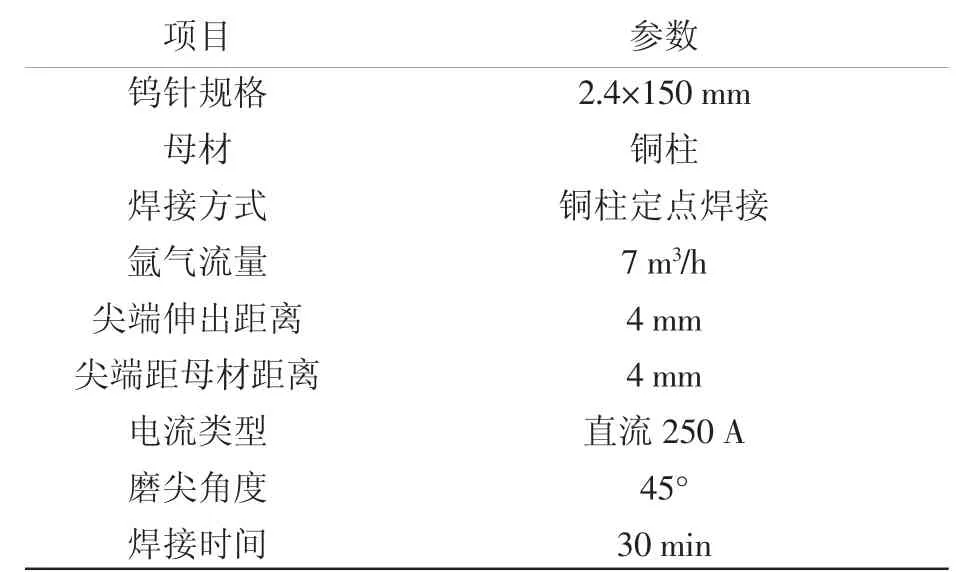

(3)在以下条件下与2%钨钍电极进行焊接对比测试,见表2。

表1 气体样分析结果

表2

2 结果与讨论

2.1 稀土元素在制粉颗粒中作用

采用相同的蓝钨及掺杂工艺,在同一还原炉,还原温度分别为780、850、900、920、860 ℃,氢气流量6 m3/g,装舟520 g,推速30 min/舟的条件下,还原X321 及X320 两种牌号掺杂蓝钨,其粒度分别为1.15 um 和1.85 um,在对粉末颗粒形貌及稀土分布上进行扫描电镜检测,发现Y2O3的细化粉末颗粒的作用远强于La2O3,在对比单元素稀土钨电极(钨铈、钨镧、钨锆)粉末后,得出稀土元素在还原阶段,细化粉末颗粒的能力依次为Y2O3>La2O3≧CeO2>ZrO2

2.2 稀土元素在中频烧结中的作用机理

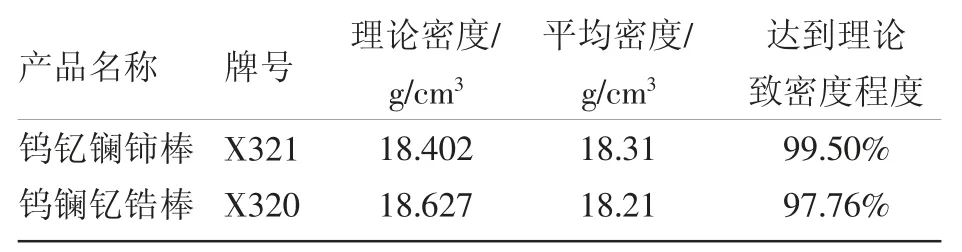

采用相同的中频烧结工艺,烧结后对钨电极棒进行密度检测,其结果如表3 所示。

表3

由此可见由于Y2O3在粉末的细化作用,极大的增加了粉末的表面活化能,使得烧结密度接近理论密度的99.05%,各元素在中频烧结部分改善烧结钨棒密度的作用机理与制粉中基本一致。

另外对比两者金相组织上的差异发现,X321 的平均晶粒数达到30000 个/mm2,而X320 只有9000 个/mm2,单元素稀土钨棒中钨铈为8000 个/mm2,钨镧7000 个/mm2,钨锆仅有2000 个/mm2,由此可见Y2O3有着极强细化晶界组织的能力,La2O3和CeO2作用能力接近。

2.3 稀土元素在旋锻加工过程中的作用机理

将21 mm 烧结棒加工到2.4×150 mm 成品电极需要经过连续的旋锻及过程退火,在这个过程中,各牌号钨电极棒对于加工温度、加工压缩比、加工速度、过程退火点、过程退火温度的敏感程度不一,其主要原因是组成成分存在差别,导致过程中组织的变化程度不一致,尤其是晶界的滑移、再结晶等。在对比X321 和X320 及常规单元素稀土钨棒在9.0 mm、6.5 mm、3.7 mm、2.4 mm 规格位置上横纵向金相组织及扫描电极结果发现:A、Y2O3 使得加工过程中钨杆的硬度高出20%~30%,晶粒数是同规格其他牌号的3~8 倍。B、La2O3使得加工过程的加工温度需提高30~50 ℃,以规避加工过程的横纵裂纹产生;C、CeO2在9.0 mm 和6.5 mm 的退火点均表现出较低的过熔温度,再结晶程度最大,起到快速下降加工强度的作用;D、ZrO2在退火及旋锻过程中变化最小,表现出较好的耐温性。

表3

3 结 语

通过对多种元素在稀土钨电极中作用机理的研究,可以发现稀土元素在钨电极生产中有着不同的影响:Y2O3可以使得粉末粒度下降,烧结活化能提高,但是却带来了加工硬化速率过快的问题;La2O3对加工温度要求较高,虽然在粉末段表现与CeO2非常接近,但是其对加工温度和压缩比的敏感程度更高;CeO2可以改善稀土电极加工过程退火效果,随着CeO2比例的增加,适当降低加工所需的温度;ZrO2是作为稳定剂的作用,尤其是同时增加Y2O3时,可以控制Y2O3的晶界细化效果,从而改善加工过程。