短切BFRC力学性能及机场道面工程应用*

孙一民,李忠良,张 健

(1.沈阳工程学院 经济与管理学院,沈阳 110136;2.沈阳工业大学 建筑与土木工程学院,沈阳 110870)

建筑材料的革新是推动工程质量不断提高不可或缺的因素.目前,在建筑工程领域中复合建筑材料的应用方兴未艾,其中,各种纤维增强混凝土材料得到了深入研究并投入到工程应用中.作为一种新兴环保型的纤维材料,玄武岩纤维凭借其优越的物理特性和力学性能而备受关注.连续玄武岩纤维(CBF)是一种以火山喷出的纯净玄武岩为唯一原料的天然无污染绿色纤维[1].生产工艺简单和天然玄武岩的巨大储量决定了玄武岩纤维价格低廉.生产过程中没有任何杂质或污染,同源性质决定玄武岩纤维与混凝土有着天然相容性和良好的分散性,兼备优良的力学性能特性决定其是可以全面取代其他纤维的理想产品[2-4].通过试验、理论分析和数值模拟等手段,对玄武岩纤维增强混凝土(BFRC)的力学性能开展研究,已成为当前该领域的研究热点[5-10].针对不同比例纤维掺量对BFRC的强度进行试验研究,并通过数值模拟的方法,分析该复合材料在飞机轮载下的受力性能,以探究不同纤维掺量对该材料的力学性能影响,为其在机场道面工程中的应用提供借鉴.

1 加载试验

1.1 试验材料

采用150 mm×150 mm×150 mm立方体试件进行加载试验.纤维采用浸胶短切玄武岩纤维,密度为2 650 kg/m3,相关物理指标参数具体如表1所示.

表1 CBF性能参数Tab.1 Performance parameters for CBF

采用普通硅酸盐水泥PSA32.5,以模数为2.68的天然细河砂作为细骨料,以粒径为6~30 mm的碎石为混合料的粗骨料.

1.2 试验混凝土配合比设计

根据文献[5-6],经过数次试配,最终确定混凝土强度等级为C40,其配合比设计如表2所示.

表2 C40砼配合比Tab.2 Concrete mixture ratio of C40

为了研究纤维掺量对材料性能的影响,试验中分别选用CBF体积掺量为0.05%、0.1%、0.15%、0.2%、0.25%、0.3%进行试验.

1.3 试验设备、试件制作及养护

试验搅拌机采用HY2-60,振动台采用HZJ-I型,采用SKYH-40B型恒温恒湿养护箱养护,采用YAW-1000型电液伺服压力试验机进行加载.

试验分别采用纤维预处理掺入方法(预处理方法)和普通掺入法(直掺法)两种材料制备工艺,严格控制材料各组分的投料顺序及搅拌时间,以保证试件的质量及均匀性.

试件制作的全过程在控制试验室内进行,环境温度保持在(23±5)℃,湿度保持大于等于50%.试件成型后在室内放置30 h,做好记录后放进养护室进行28 d养护,保持养护室室温为(20±2)℃,相对湿度大于等于95%.

2 试验结果与分析

2.1 抗压试验与结果分析

试验构件抗压强度fcu计算公式为

fcu=F/A

(1)

式中:F为试件破坏时荷载值;A为试件承受压力面积.

抗压加载试验以构件破坏时为加载终止条件.BFRC试验结果表明不同纤维掺量对混凝土强度的影响存在明显差异,为了分析纤维掺量对试件抗压强度的影响,给出了试件抗压强度增长率与纤维掺量的关系曲线,如图1所示.

图1 强度增长率与纤维掺量关系Fig.1 Relationship between strength increasing rate and fiber content

根据试验结果进行回归分析,采用三次多项式曲线进行拟合,拟合公式为

y=-486.6x3+91.55x2+7.888x+40.57

(2)

该拟合公式的拟合度R2=0.998,因此可以计算出纤维掺量介于0.05%~0.3%之间的材料抗压强度.

由试验结果分析可知,当混凝土中玄武岩纤维体积掺量(fiber volume content,FVC)由0增加到0.2%时,混凝土试件抗压强度一直随着FVC同向变化,且在FVC达到0.2%时,抗压强度达到最大峰值.其中相对抗压强度为1.03,抗压强度增长率为3.32%.但FVC继续增大到0.3%时,BFRC的抗压强度出现较大幅度降低,其相对抗压强度为0.94,增长率为-6.24%.素混凝土和不同纤维掺量混凝土试件的破坏形态如图2所示.

图2 试件破坏形态Fig.2 Failure modes of specimens

由图2可以看出,加载破坏的素混凝土试件外观产生严重的崩碎现象,呈现大范围散落状和不完整状态.而纤维混凝土破坏的状态明显不同,而且随着FVC的增加,试件破坏时散落和崩碎现象不再明显,取而代之的是不规则的贯通裂纹增多.其原因是纤维在混凝土内呈现杂乱不定向的三维分布状态,形成三维支撑体系.粘结和纤维抗拉促使混凝土内部产生更多的微裂缝,微裂缝不断扩展成为宽裂缝,呈现贯穿破坏.如果纤维掺入过多,不能完全分散开来,必将增加混凝土内部薄弱面,受力时加速混凝土中微裂缝的开展导致试件承载能力丧失,形成了上述试件的破坏形态.

2.2 抗劈拉试验与结果分析

通过直接测试法和间接测试法来确定混凝土的抗拉强度.直接测试法的不足是随机误差较大.间接测试法试验相对繁琐,但测试结果更可靠,通过劈拉加载边长150 mm混凝土试件来获得试验抗劈拉强度.抗劈拉强度fts计算公式为

fts=2F/(πA)=0.637F/A

(3)

BFRC试验结果表明,不同纤维掺量对混凝土强度的影响存在明显差异,可通过BFRC强度增长率来衡量纤维掺量效果.图3为抗劈拉强度与纤维体积掺量的关系曲线.

由图3可知,当CBF体积掺量介于0~0.2%之间时,试件抗劈拉强度随FVC的增加而增大,且当FVC达到0.1%时,劈裂强度达到峰值,较素混凝土劈拉强度增长23.0%.而当FVC由0.1%增大到0.3%过程中,BFRC的劈裂强度表现为下降趋势,劈裂强度不升反降,增长率为-8.8%.

素混凝土试件劈裂抗拉断面呈现出一条直线裂缝,而BFRC劈裂抗拉断面表现为一条或几条弯曲断裂线,每条弯曲线连通着一些细小裂纹.分析其原因,素混凝土为抗压能力很强的脆性材料,其抗拉强度很低,抗拉能力主要是来自内部骨料间水泥胶凝体提供的粘结力.当粘结力不能抵抗外荷载时导致试件发生破坏,因而破坏时裂纹呈现比较平直形态.试验掺入的短切玄武岩纤维具有很好的抗拉性能,将其拉断需要很大的耗能.同时纤维在基材内部分散了混凝土内部的拉应力走向,降低了试件内部应力集中程度,缓解了应力过度集中的破坏力,降低了裂纹开裂剧烈程度.由于纤维的掺入和受力分担,改变了原来裂纹开裂的走向,促使破坏时裂纹不再呈现平直状态,而呈曲向分布.

图3 抗劈拉强度与纤维掺量关系Fig.3 Relationship between splitting tensile strength and fiber content

3 BFRC机场跑道结构及参数

飞机跑道路面模型建立正确合理是数值模拟分析结果可靠的前提.根据当前多数军用机场跑道的路面结构构建模型,所建立的BFRC机场跑道路面模型结构自下而上分别为:土基、级配砾石垫层、水泥稳定碎石基层和玄武岩纤维混凝土面层.

对BFRC跑道进行数值模拟时,一般视作弹性结构,采用小挠度板理论的静力学方法进行分析.数值模拟时BFRC面层各项参数的取值如表3所示.

4 机轮荷载参数选择

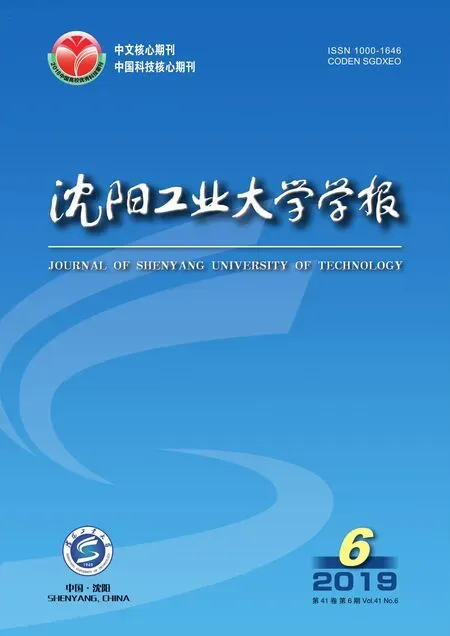

客机、战斗机和大型运输机是当前飞机的主要类型,其中有代表性的机型为B737-300、SU-27、EL-76三种机型.B737-300为双发式中短程客机,最大起飞质量为56.5 t;SU-27为单座双发重型战斗机,最大起飞质量为32.3 t;EL-76为一种大型运输机,最大起飞质量为167 t.机场跑道路面受以上三种机型轮胎作用力的参数如表4所示.

表3 BFRC机场跑道各结构层参数Tab.3 Parameters of structural layer of BFRC airport runway

表4 飞机型号及参数Tab.4 Types and parameters of aircrafts

飞机重量荷载是通过起落架上的轮胎作用于跑道上,主起落架上轮胎作用于机场道面的荷载Pt与机型质量G、主起落架上荷载分配系数P、主起落架个数nc、主起落架轮数nw等因素相关,Pt表达式为

Pt=PG/(ncnw)

(4)

飞机轮胎与地面接触面的形状如图4所示.

图4 飞机轮印形状Fig.4 Tire-race shape of airplane

飞机轮胎与道面接触面长度为

(5)

轮胎与道面接触面宽度为

Wt=0.6Lt

(6)

由图4可以看出,飞机轮印是中间一个矩形与两侧两个半圆形的组合,面积为

(7)

根据式(4)~(6)和表4提供的飞机各项参数,得到各机型的轮印面积.为方便有限元分析,用等面积的矩形代替轮印实际形状,各机型轮印面积如表5所示.

表5 各机型轮印面积Tab.5 Tire-race area of various airplanes

5 BFRC结构机场跑道数值模拟

5.1 机场跑道建模

运用ABAQUS有限元软件进行机场跑道道面数值模拟.机场跑道宽度一般为几十米,而长度超过25 000 km.为防止道面开裂,面层通常被分割成规则的矩形.用三维立体有限元模型进行分析,水平方向上取一块道面板尺寸5 m×5 m,在厚度方向上取10 m,其中土基厚度取9 m.各层之间均采用垂直链接,模型四面边界采用法向约束,土基底面采取固定端约束.

5.2 模拟计算结果分析

模拟三种机型加载最不利工况,获得了SU-27、B737-300、EL-76三种机型加载时跑道的面层、基层、垫层及土基的应力、应变及位移结果.

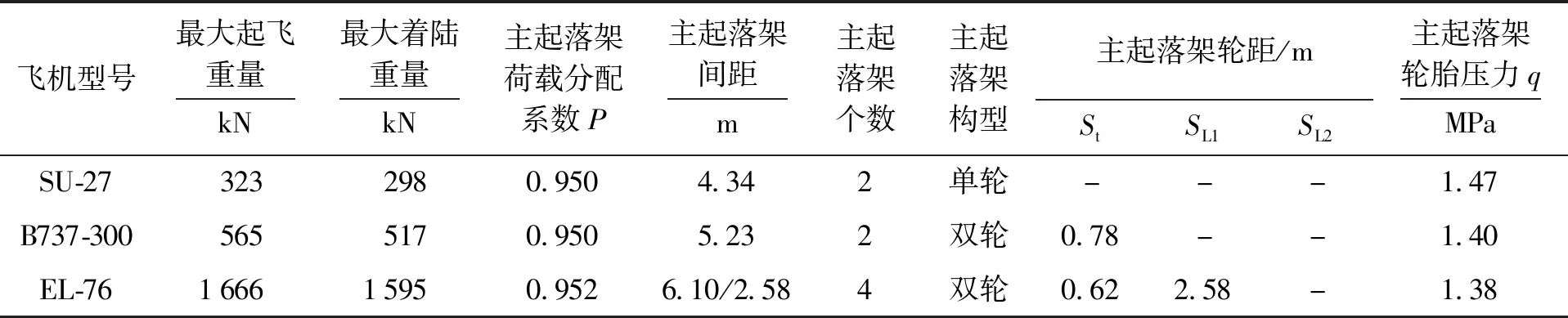

在SU-27作用下,道面所受到的最大主应力云图、Mises应力云图、飞机前进方向(y方向)、竖直方向(z方向)应力云图如图5所示.由图5可以看出,道面加载点附近面层受压,应力最大值为1.453 MPa,周围位置均受拉,梯度无明显变化.x方向为压应力,压应力最大值为2.340 MPa,出现在加载点的中心处,从该位置向两侧逐渐过渡到承受拉力.在模型边缘处,加载点右侧出现正应力最大值,最大负值位于加载点左侧,拉、压区大致以加载点相对称.相对应的另外一个加载点的应力分布与之相类似.

图5 SU-27道面应力云图Fig.5 Stress nephogram of SU-27 pavement

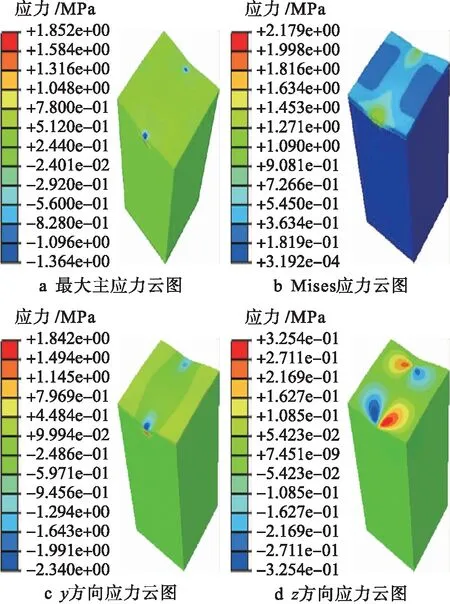

模拟B737-300机型加载时飞机跑道道面的最大主应力云图、水平横向(x方向)、飞机前进方向(y方向)、竖直方向(z方向)应力云图如图6所示.由图6可知,跑道面层主要承受压应力,最大压力值为1.305 MPa,出现在中间位置.跑道面层两侧边缘在x方向出现拉应力,最大值为0.927 2 MPa.跑道面层在y方向拉应力位于加载点右侧,最大值为0.346 8 MPa,受拉区和受压区大致以加载点为轴两侧对称.

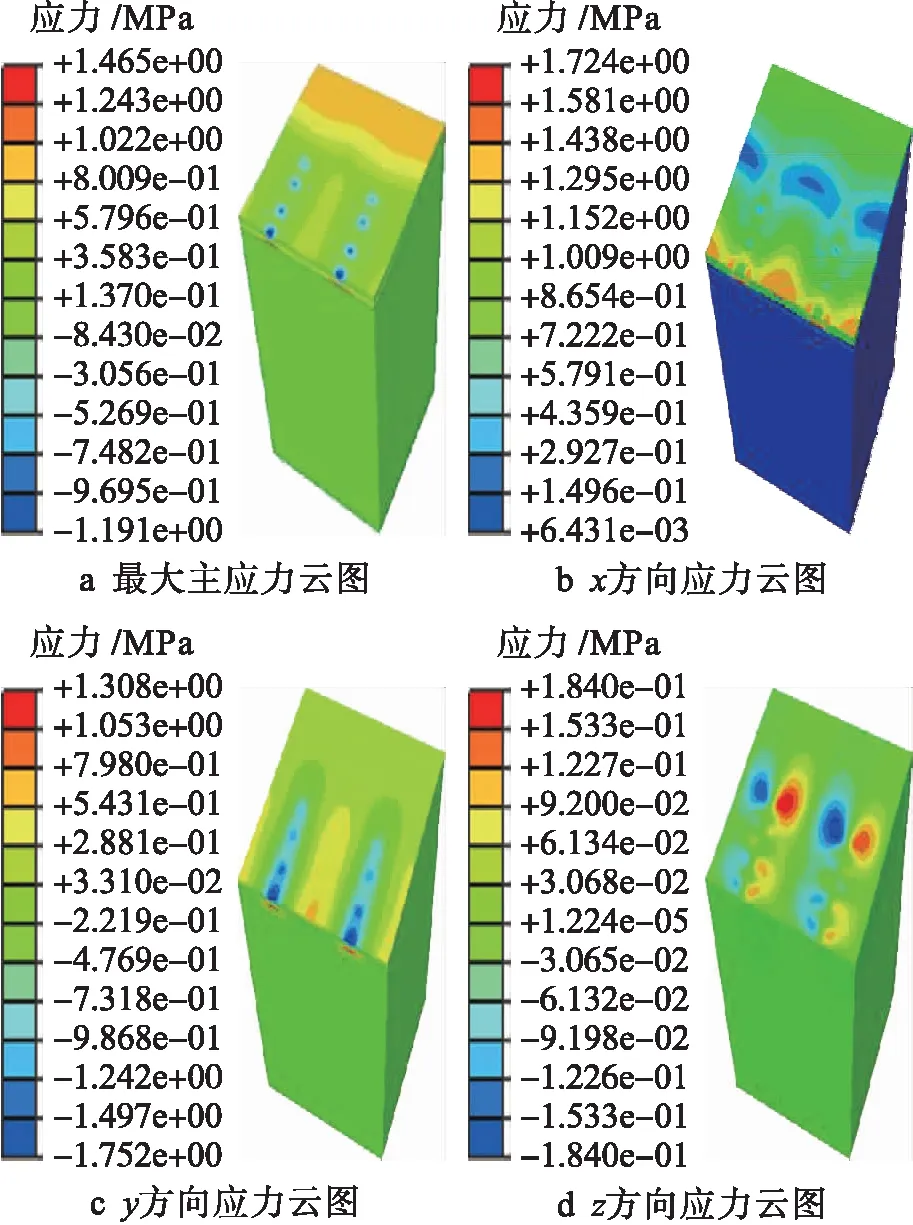

模拟EL-76机型加载时飞机跑道道面的最大应力云图、水平横向(x方向)、飞机前进方向(y方向)、竖直方向(z方向)应力云图分别如图7所示.

图7中,跑道面层轮压加载点处产生最大压应力值为1.191 MPa,在x方向应力普遍小于其他位置,最内侧加载点处应力最小.两排加载点在y方向呈现相同应力变化趋势,即左侧受压应力为负值,右侧受拉应力为正值.

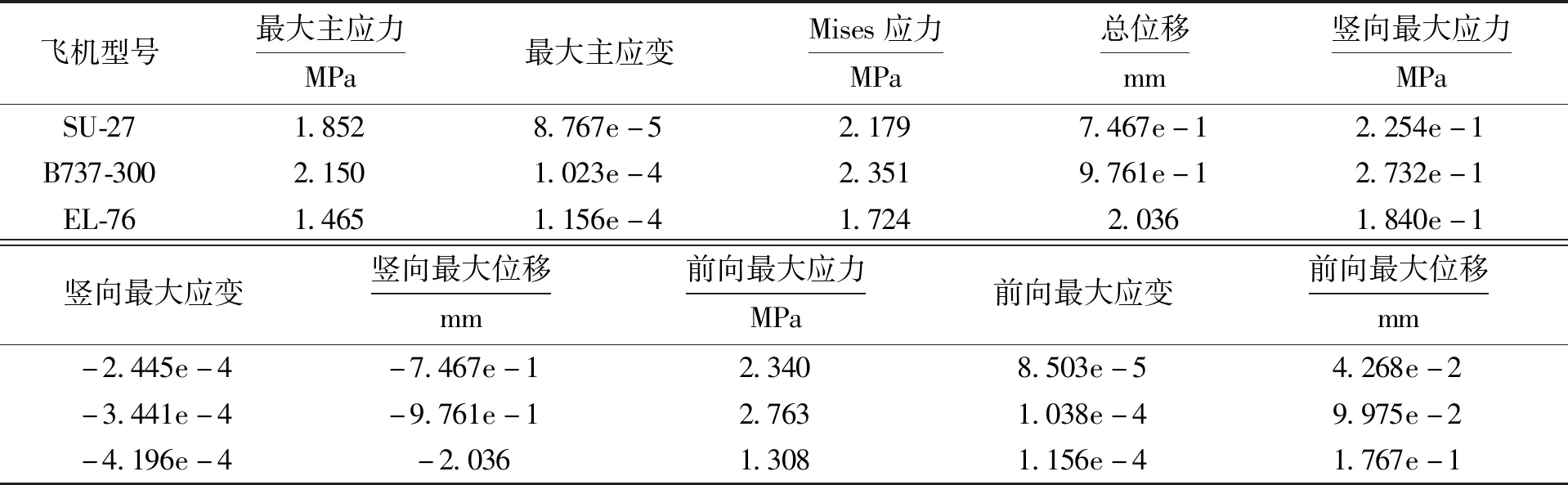

通过模拟分析,得出三种机型荷载作用下飞机跑道面层、基层、垫层及土基的应力、应变及位移情况.最大主应力、主应变、Mises应力极值、总位移极值、竖向和前进方向的最大应力、应变、位移如表6所示.

图6 B737-300道面应力云图Fig.6 Stress nephogram of B737-300 pavement

图7 EL-76道面应力云图Fig.7 Stress nephogram of EL-76 pavement

表6 飞机型号及相应参数Tab.6 Aircraft types and corresponding parameters

表6中数据显示,模型加载所产生的最大应力为B737-300机型降落时产生的2.351 MPa,相应应变为-4.196×10-4,位移为-2.036 mm,未超出机场跑道所允许的极限值.

分析结果表明,飞机的起飞和着陆的最大重量、飞机主起落架数量及起落架分配系数、飞机轮胎数量、轮胎与跑道接触面积是影响机场跑道路面受力状况的直接因素,玄武岩纤维混凝土的性能可以满足机场道面的安全要求.

6 结 论

通过试验和数值模拟开展BFRC力学性能和机场道面工程应用研究,得到以下结论:

1)CBF掺量对于混凝土的抗压强度有直接的影响,掺量为0.1%是临界点,低于临界点时强度随着CBF体积掺量的增加而增加,高于临界点时抗压强度随着掺量增加而减小.

2)CBF的掺入改变了原有混凝土材料内部结构的受力方式和传导途径,劈拉破坏形态发生了改变,增加了材料的塑性特征.

3)飞机的起落荷载、主起落架的设置、飞机轮胎数量、轮印、胎压等因素是影响飞机对机场跑道路面受力的直接影响因素,研究时主要考虑机载最不利位置时的工况.

4)通过分析三种典型机型加载条件下BFRC跑道的应力、应变、位移的分布情况,表明采用的该复合材料性能良好,机场道面是安全的.