Q235镀锌钢与5052铝合金CMT焊接工艺*

张楠楠,徐晓欢,宁学辉,张 悦,李德元

(沈阳工业大学 材料科学与工程学院,沈阳 110870)

钢结构车身框架与铝合金外壳相结合,可以同时满足安全节能及环保的目的.但Fe、Al性质差异较大,焊后应力较大,因而易导致裂纹[1],加之焊接过程中会形成硬脆的金属间化合物,故而会影响焊接接头性能.因此,国内外专家学者尝试采用各种手段如摩擦焊、扩散焊、爆炸焊、激光焊、电弧焊、钎焊等对铝/钢进行焊接.虽然部分焊接接头质量可以达标,但由于存在各种弊端,如对工件形状要求较高,生产效率不高,危险性较高,热输入可控性差等因素,限制了铝/钢焊接在生产制造业中的推广.

相比于其他焊接方法,冷金属过渡(CMT)熔钎焊方法在异种金属焊接中具有独特优势,可采取数字化方法调控送丝过程与熔滴过渡,可采用焊丝回抽分离熔滴与焊丝,且焊接质量较好,操作简便.本文采用CMT方法进行钢铝薄板的搭接实验,重点研究焊接速度、送丝速度和气体种类对焊缝宏观形貌、焊接接头微观组织和力学性能的影响[2].

1 材料和方法

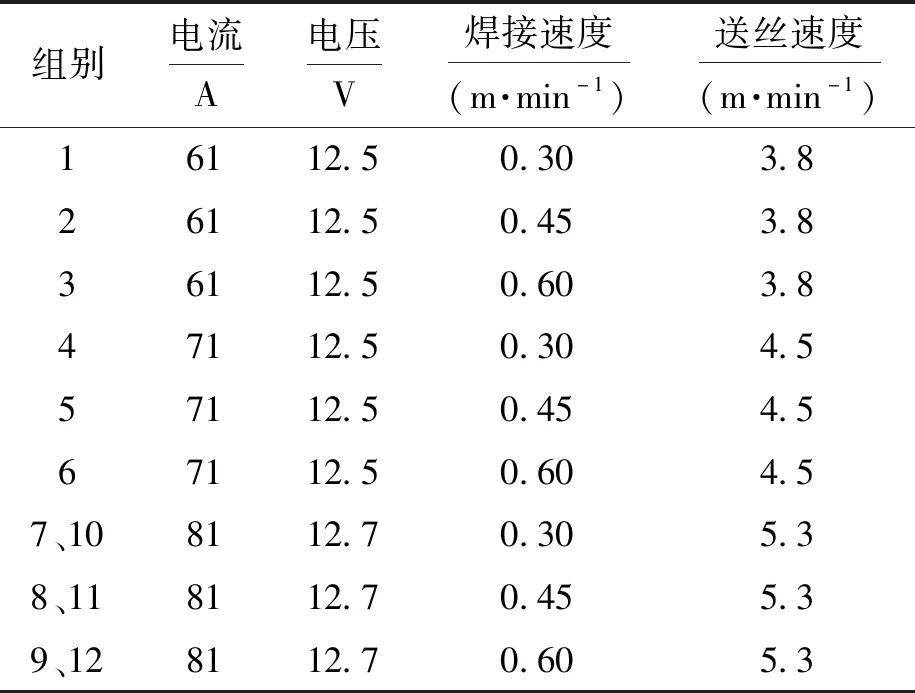

利用Fronius公司生产的TPS3200系列CMT焊机并采用铝上钢下搭接10 mm的方法焊接5052铝合金和Q235镀锌钢板,两者尺寸均为200 mm×100 mm×1 mm.焊丝采用直径为1.2 mm的ER5183Al-Mg焊丝.焊前需用砂纸和丙酮去除母材表面氧化膜和油污.具体焊接工艺参数如表1所示.表1中1~9组为Ar气保护下的焊接工艺参数,10~12组为CO2保护下的焊接工艺参数,气体流量保持为12.5 L/min,焊枪角度设定为90°.

表1 焊接工艺参数Tab.1 Welding technological parameters

完成焊接后,将试件制成金相试样和拉伸试样,钢侧腐蚀剂为铬酸硫酸钠溶液+硝酸酒精,铝侧为氢氟酸.采用XJP-100型金相显微镜、日本Hitachi公司所产的S-3400N型扫描电子显微镜及能谱分析仪对铝合金和镀锌钢板的熔钎焊接头的显微组织进行观察分析.利用WDW-100型微控电子万能实验机进行常温拉伸性能测试.利用HVS-5型显微硬度计对熔钎焊接头的金属间过渡层、母材热影响区、母材基体进行显微硬度测试.

2 结果和分析

2.1 焊缝的宏观形貌

CMT参数调节属于一元化方式,即通过改变送丝速度的大小决定电流和电压.焊接速度和送丝速度综合影响焊接热输入.不同焊接参数下的焊缝宏观形貌如图1所示.焊缝表面缺陷随着送丝速度即热输入的增大而增大,当热输入较大时,出现了咬边和焊瘤,焊缝变得粗糙,焊缝金属填充量增大,焊缝变宽[3].当采用CO2作为保护气体且采用第11组参数时,焊缝高度降低,钎料润湿角变小,铺展性较好,但焊缝发黑且粗糙不连续,表面存在凹坑、未熔合及咬边等严重缺陷(见图1d).

图1 不同工艺参数下焊缝的宏观形貌Fig.1 Macro morphologies of weld under different technological parameters

2.2 焊缝的微观形貌

2.2.1 钎焊区微观形貌

不同工艺参数下焊接接头钎焊区的微观组织形貌如图2所示.由图2可见,两种金属间存在5~6 μm的过渡层,晶体的生长方向与过冷度有关,铝的热导率较大,靠近铝侧金属冷却快,结晶时过冷度较大,晶体由于缺少足够的生长时间而呈棉絮状或针状向铝基体侧生长.相反,钢侧晶体呈粗大舌状或条状向钢侧生长.对比图2a、b可知,热输入越大,过渡层金属向基体生长得越明显且厚度越大,此现象在陈满骄[4]对铝/钢异种金属焊接研究中也得以证实.对比图2b、c可知,不同于Ar气保护,CO2会与熔池金属发生反应,钎焊连接区过渡层呈现出更为明显的棉絮状生长形态,焊接接头处缩孔变得更为粗大.同时由于CO2热量高于Ar气,导致过渡层周围组织粗大.

2.2.2 熔焊区微观形貌

不同工艺参数下焊接接头熔焊区的微观形貌如图3所示.对比图3a、b可知,气孔数量及大小随热输入的增大而减小,这是因为较高的热输入可以延长熔池的存在时间,从而为气体溢出提供更多时间,而且第二相析出、形核时间更为充裕,因而第二相数量更多、尺寸更大.对比图3b、c可知,采用CO2保护时第二相的数量和形态都有所增大.

图2 不同工艺参数下钎焊区的微观形貌Fig.2 Micro morphologies of brazing zone under different technological parameters

2.3 微观组织成分分析

异种金属之间反应生成化合物的速度远大于金属间过渡层的分解速度以及液态铝合金向固态钢侧的扩散速度,因此,钢铝之间相互扩散的结果是在二者界面处形成化合物层[5].

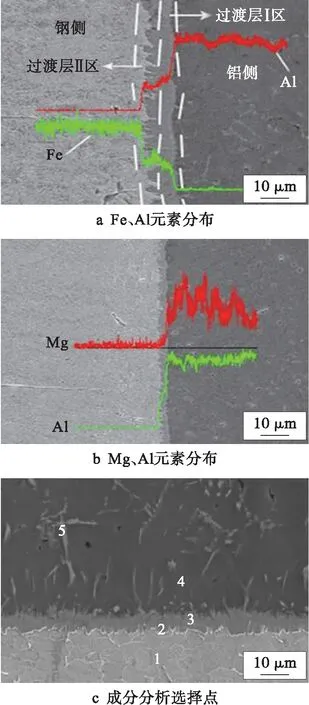

通过对焊接接头进行SEM和EDS分析后发现,焊接接头的钎焊连接区过渡层会生成一种致密的灰色新相即Fe-Al金属间化合物,且该新相厚度低于10 μm.Ar气组金属间过渡层形貌如图4所示.由图4a、b可知,在焊接过程中镀锌钢板、过渡层Ⅰ区、过渡层Ⅱ区和铝侧熔焊连接区中Al、Mg元素含量逐渐增大,而Fe元素变化趋势与之相反.在扩散过程中Al、Mg和Fe元素互扩散现象尤为明显.焊接接头的过渡层中生成了致密的金属间化合物.

图3 不同工艺参数下熔焊区的微观形貌Fig.3 Micro morphologies of fusion zone under different technological parameters

Ar气保护下焊接接头钎焊连接区组织成分分析结果如表2所示,且表2中数据皆为原子分数.结合表2和Fe-A1二元合金相图可知,过渡层Ⅱ区生成了Fe3Al与FeAl.Fe3Al和FeAl的高温强度与蠕变性能在金属材料中具有很大优势,且其抗氧化和耐腐蚀性能较好[6].陈树海等[7]在对钢/铝异种金属焊接研究中亦发现此类金属间化合物的形成.此外,过渡层Ⅰ区形成了FeAl3,少量FeAl2和Fe2A15存在于过渡层Ⅰ区和过渡层Ⅱ区之间,较多α-Al出现在焊缝熔化区.在熔池金属凝固过程中当发生共晶反应时,在枝晶边界上形成Al-Mg共晶,并附着在熔焊连接区铝侧母材上.通过能谱测量,在钎焊连接区并未发现Zn元素,这是因为焊接时电弧温度在Zn的沸点温度(906 ℃)之上,在焊接过程中Zn元素可以带走热量并降低热输入[8],维持电弧稳定性的同时引导焊缝成形.在焊接过程中大多数Zn聚集在焊缝尖端并形成富锌区,导致钎焊连接区很难检测到Zn元素.

图4 Ar气组金属间过渡层形貌Fig.4 Morphologies of intermetallic transition layer in Ar gas group

表2 Ar气组钎焊连接区组织成分分析Tab.2 Analysis of structural components for brazing joint area in Ar gas group %

2.4 工艺参数对金属间过渡层厚度的影响

崔佃忠[9]发现,熔钎焊接头的使用性能受金属间过渡层的影响较大.不同送丝速度对金属间过渡层厚度的影响如图5a所示.由图5a可见,热输入越大,熔池的存在时间越长,从而为Fe和Al的相互扩散创造了更多的时间和条件,同时金属间过渡层厚度也随之增大.同时,热输入增大会使电流增加,影响焊缝成形和熔深,此观点在徐国建等[10]的研究中也得以证实.采用不同保护气体时,焊接速度对金属间过渡层厚度的影响如图5b所示.由图5b可见,CO2气体的加入对Al-Fe相的生成具有促进作用,Ar气组的金属间过渡层厚度随着焊接速度的增大而减少,而CO2保护下厚度变化与之相反.

图5 工艺参数对金属间过渡层厚度的影响Fig.5 Influence of technological parameters on thickness of intermetallic transition layer

2.5 焊接接头力学性能

2.5.1 送丝速度的影响

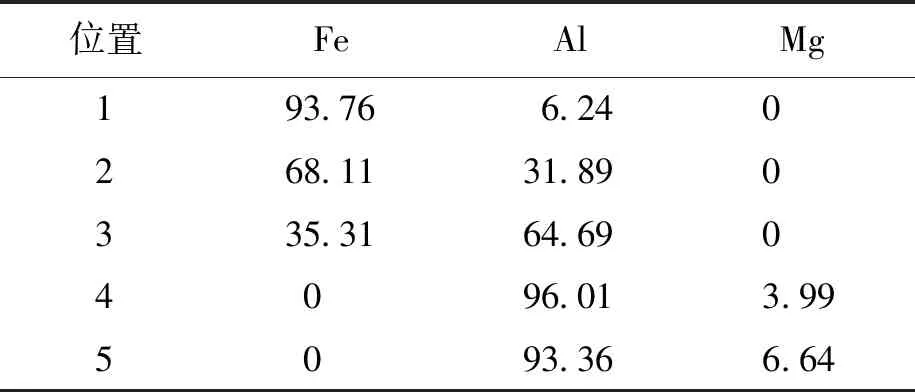

不同送丝速度对焊接接头力学性能的影响如图6所示.当送丝速度过小或过大时,都会降低焊接接头的抗拉强度.当送丝速度为4.5 m/min时,焊接接头抗拉强度最佳(见图6a),此时焊接接头的塑性也较好(见图6b).焊接接头各部分区域的硬度随着送丝速度的增大而降低(见图6c),这是由于第二相因合金的高温加热而析出,导致焊接接头硬度和强度下降.但钢铝两侧母材基体的硬度低于过渡层的硬度,这是由于在过渡层中生成了Al-Fe相,硬度较高的Al-Fe相可使过渡层发生硬化.

2.5.2 焊接速度的影响

不同焊接速度下焊接接头的抗拉强度如图7所示,且焊接速度分别对应第4、5、6组参数.由图7可见,焊接速度偏大或偏小均会减弱焊接接头的抗拉强度.当焊接速度为0.45 m/min时,可获得最高抗拉强度128.3 MPa,此时金属间过渡层硬度为179.4 HV,厚度约为5.04 μm,且焊接接头的失效位置位于铝侧熔焊区的热影响区.

图6 送丝速度对力学性能的影响Fig.6 Effect of wire feeding speed on mechanical properties

图7 焊接速度对抗拉强度的影响Fig.7 Influence of welding speed on tensile strength

2.5.3 气体种类的影响

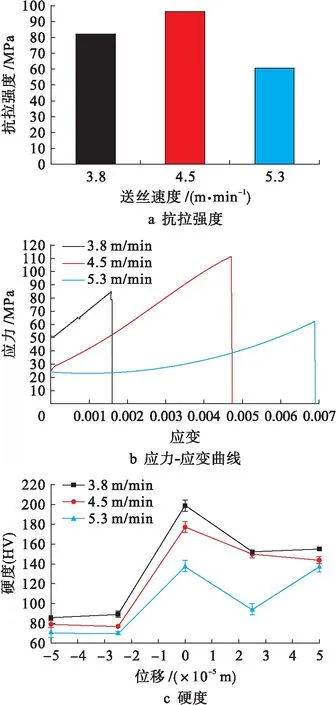

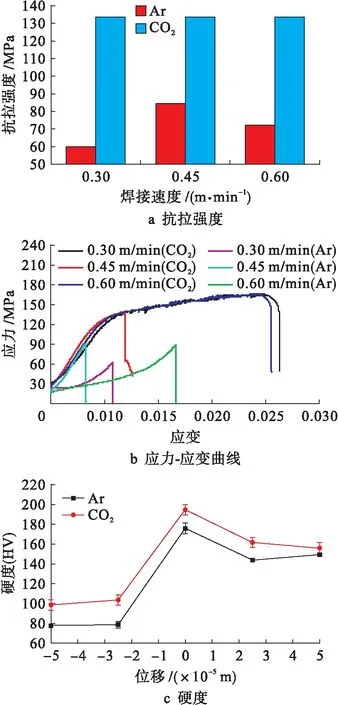

Ar气组选用7、8、9组参数,CO2组选用10、11、12组参数,气体种类对焊接接头力学性能的影响如图8所示.在CO2气保护下进行试样拉伸实验后发现,断裂均发生在铝侧热影响区.CO2保护下随着热输入的变化,焊接接头抗拉强度的波动范围表明,热输入对铝合金焊接接头的软化程度影响较小,CO2保护下焊接接头的抗拉强度和塑性明显高于Ar气保护的情况,当选用第11组参数时,最大抗拉强度可达133 MPa(见图8a).此外,焊接接头断裂前屈服现象明显(见图8b).进行硬度比较时发现,选择CO2保护下的第11组参数时,焊接接头的硬度值更高可达194.6 HV,通过测量可知此时金属间过渡层厚度约为5.68 μm.CO2保护下焊接接头各区域的硬度值变化与Ar气保护时相似,且两侧母材的硬度值低于过渡层的硬度值(见图8c).常云龙等[11]利用纵向磁场对CO2焊接电弧进行研究,同样发现了这种变化的规律性.

图8 气体种类对力学性能的影响Fig.8 Influence of gas type on mechanical properties

3 结 论

本文研究了工艺参数对铝/钢熔钎焊接头宏观、微观组织及力学性能的影响,得出以下结论:

1)在Ar气保护下焊接接头的最大抗拉强度为128 MPa,金属间过渡层硬度为179.4 HV,其厚度约为5.04 μm.CO2气体保护下焊接接头的最大抗拉强度为133 MPa,金属间过渡层硬度为194.6 HV,其厚度约为5.68 μm.

2)Ar气保护下焊接接头熔化区主要由α-Al相和Al-Mg共晶相组成,而过渡层中则生成了致密的金属间化合物,其主要产物为FeAl、Fe3Al、FeAl3、FeAl2和Fe2A15.

3)随着送丝速度的增加,热输入量增大,导致熔池存在时间延长,使得Fe和Al有更多的时间进行相互扩散,金属间形成的过渡层也随之增大.

4)采用CO2保护可以有效促进金属间化合物的生成,使得焊接接头的抗拉强度、塑性和硬度均有所提高.