熟料输送机模锻链板检具的设计与改进

方建华

1 模锻链板外形特征和主要尺寸

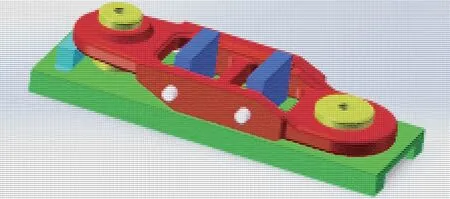

模锻链是熟料输送机的重要部件,起着牵引和承载的双重作用,主要由模锻链板、销轴和套筒组装而成。模锻链板是用棒料经感应加热至锻打温度,在多套锻压模具上依次锻打成型,其整体外形不规则(如图1 所示)。模锻链板的关键尺寸有节距、套筒孔、销轴孔和螺栓安装孔,其中套筒孔与销轴孔之间的平行度,以及这两孔与模锻链板基准面的垂直度直接影响着模锻链的装配质量和使用中的承载受力,从而影响模锻链的使用寿命。

图1 模锻链板外形

2 模锻链板的加工工艺及日常检验方式

模锻链板毛坯是采用锻造的方式成型,毛坯成型后主要按如下工序加工:

(1)采用专用铣床铣链板双侧面至宽度;

(2)采用专用钻床钻链板侧面螺栓安装孔;

(3)采用专用镗床粗镗链板两端的套筒孔与销轴孔;

(4)进行调质热处理;

(5)采用专用镗床精镗链板两端的套筒孔与销轴孔;

(6)将链板两端的套筒孔与销轴孔孔边倒角;

(7)将链板与销轴、套筒压装成2m/根的模锻链。

在链板的加工过程中,主要是用游标卡尺检查链板的宽度、节距和螺栓安装孔尺寸,用内径百分表检查套筒孔和销轴孔的直径,对于销轴孔与套筒孔之间的形位公差,并没有可用的量具进行有效的检测。负责链板专项质量检验的检验员,一直在寻求一种便捷而又有效的检测方法。通过对链板的特征进行分析,参考汽车检具的特点,我们设计了模锻链板的专用检具,并进行了试制和优化。

3 检具的设计与优化

检具是工业生产企业用于控制产品各种尺寸(例如孔径、空间尺寸等)的简捷工具,用于替代专业测量工具,在汽车工业有广泛的应用。它能提高检验效率,更好地控制质量,适用于大批量生产产品的检验,如光滑塞规、螺纹塞规、外径卡规等,而检验中常用的游标卡尺、深度尺属于量具,非检具。通用量具虽然通用性强,适用范围广,但检验效率低,有检验死角,误差大,对使用者的技术要求也比较高。而检具的测量速度快、准确、直观,对操作人员的要求低,可成倍提高工作效率,特别适用于生产现场、来料检验、产品验收等。

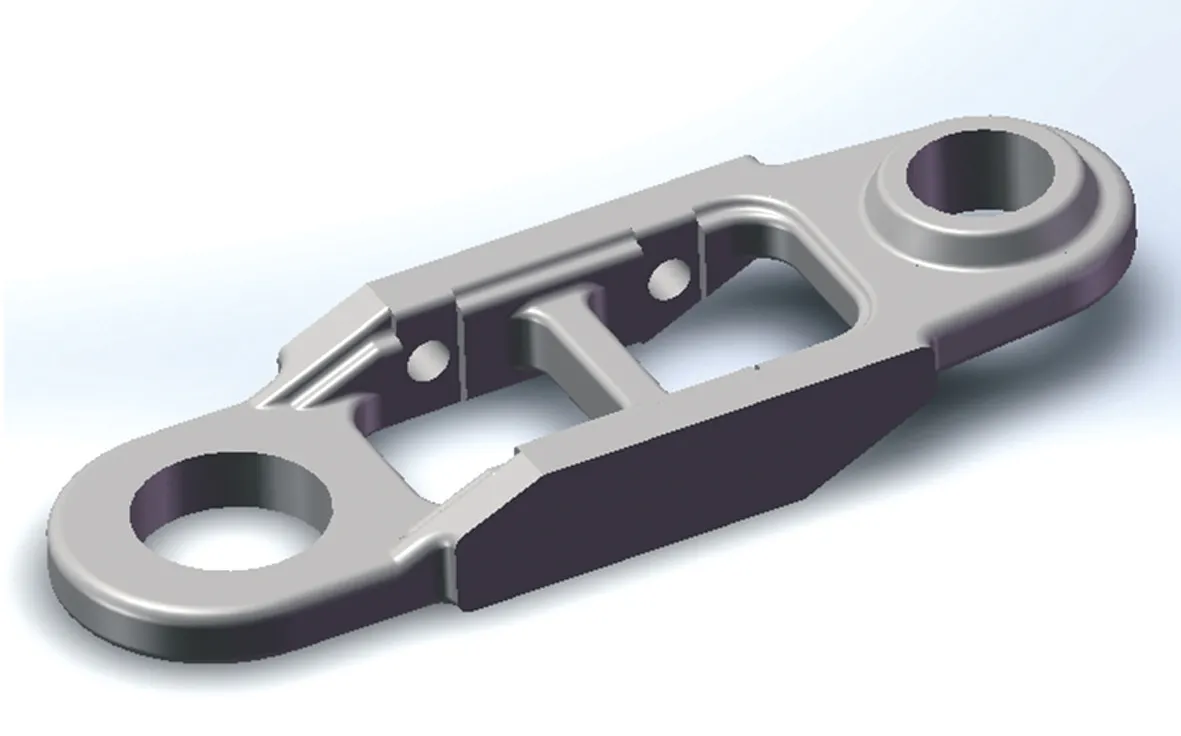

由于模锻链板在整台熟料输送机中是数量最多的零件之一,从链板毛坯入库时就需要进行检测,属于大批量生产的产品。以前的检测方法是抽取一些链板放到专门的平台上进行装夹,以螺栓限位槽为基准,用高度尺按图纸的尺寸进行划线,通过线与孔之间的位置判断链板毛坯的质量。这种检测方法检测一件链板毛坯耗时约15min,效率低下,无法满足大批量产品的检测需求。为了提高对链板毛坯的检测效率,检验人员结合零部件的特点,设计了一款用于检测链板毛坯各部位相对位置及各孔的加工余量的检具。该检具是用一段圆钢经刨铣四方后,由CNC 加工中心按图加工而成,将各检测块与基座制成一体(如图2 所示)。将需要检测的链板毛坯直接放置在该检具上,就能一目了然地反映出链板毛坯基准面的平整度和链板中间一组方槽之间的间距,以及两端圆孔中心的相对位置是否有偏心、加工余量是否足够等情况,相比以前在专用平台上用高度尺划线检测的方式更加简便有效,显著提高了检测的效率。

图2 链板毛坯一体式检具

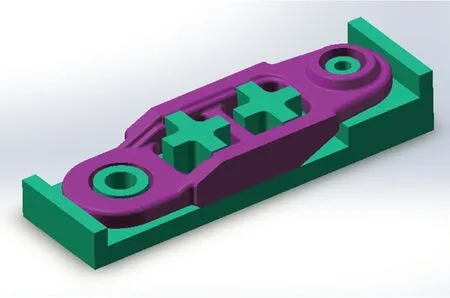

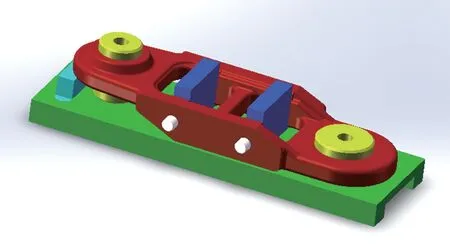

在后续的使用时发现,一体式的检具只能适用于同节距的两种规格链板的检测,并且只适用于链板毛坯件的初步检验,存在一定的局限性。由于该检具的检测模块与基座是一体的,在使用一段时间后会产生磨损。当检测模块磨损达到一定的程度时,将失去精准度,检具也将失效,需整体重新制作,既费料又费时。针对该检具的优缺点,结合各种模锻链板的尺寸共性和差异,对该检具进行了优化。优化后的检具将各检测模块从基座上分离出来单独制作,使检具在失效时能够保留基座,单独对检测模块进行更换后可继续使用,避免了浪费。其次,优化后的检具还简化了检具的加工(如基座、中间检测块和端头垫块只需用厚钢板进行加工,而圆孔的检测销只需用圆钢进行精车外圆就能实现),也降低了检具的制作成本。另外,独立制作检测销,通过更换不同尺寸的检测销,使得该检具既能检测各种规格链板精加工件的套筒孔和销轴孔的平行度、垂直度,还能对链板毛坯件进行检测。而侧面螺栓孔检测销的增加,使检具又能检测链板侧面螺栓安装孔的中心是否与侧面垂直、是否与链板中心重合、螺栓孔之间的间距是否符合要求。通过以上一系列的优化,检具(如图3所示)有了一模多用的功能。

图3 模锻链板组合式检具

考虑到该检具能在生产现场进行使用,还对其进行了减重的设计,将检具基座底部铣削成通槽,既减轻了检具的重量,也便于搬运;套筒孔和销轴孔的检测销设计有沉头孔,既能减重又便于更换。

4 结语

随着客户对产品质量要求的日益增高和模锻链备件产能的增长,模锻链板传统的检验方式已无法满足新形势下对检验质量和检验效率提出的更高需求。检验人员结合模锻链板的特点所设计制作和后期优化的专用检具,既能检测链板毛坯,也能检测精加工成品件,显著提高了模锻链板的检验效率和质量。此项设计开拓了产品检验的新思路,激发了检验人员在工作中进行改革创新的热情。