Mg-15Al合金的等温处理组织演变

任林昌

(武威职业学院,甘肃 武威 733000)

镁合金是当前实用金属中的最轻的金属,其密度小,强度高,弹性模量大,散热好,消震性好,承受冲击载荷能力比铝合金大,耐有机物和碱的腐蚀性能好,主要用于汽车、航空、航天、运输、化工、火箭等工业部门。

近年来,半固态加工应用范围广泛,凡具有固液两相区的合金均可以实现半固态加工[1]。基于上述原因,本文选取Al-5Ti-0.25C作为细化剂细化镁合金,然后采用等温处理方法,对经过细化剂细化的含铝15%镁合金进行处理,分析在半固态等热处理过程中细化剂对含铝15%镁合金半固态浆料组织的影响。

1 实验

1.1 实验材料

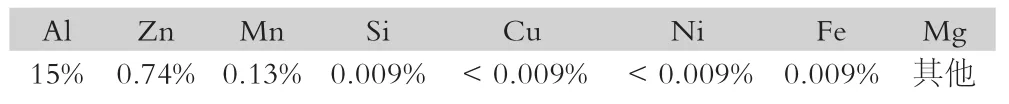

实验所配制的合金化学成分如表1所示。

表1 合金的成分(wt%)

实验所用细化剂为Al-5Ti-0.25C,其熔点高(1860℃),比重大,在镁合金中容易形成偏析。同时,其化学性质活泼,容易与镁熔体中的其他元素结合成高熔点化合物沉入坩埚底部[2,3]。加入的Al-5Ti-0.25C可以形成TiC和Al4C3相,TiC的熔点达到3133℃,在镁合金的凝固过程中可偏聚在固液界面前沿起到抑制晶粒长大的作用,形成的Al4C3相一般覆盖在TiC表面,而Al4C3相为一种高熔点化合物,在镁合金熔体中主要以固态相存在。因此,TiC、Al4C3是镁合金的非均质形核晶核,可以起到细化晶粒的作用。

1.2 铸态锭料的制备

本实验所用加Al-5Ti-0.25C细化的AZ91D镁合金棒状坯料的制备各均采用熔炼浇注的方法,制成Ф12×150mm的棒料。所用模具为两片底部连通的并列5根半圆柱状空心钢板,合模后为底部连通的5根空心圆柱状,材料为45号钢[4]。普通的浇注分为熔炼和精炼两个步骤,本实验分别针对合金进行相应的浇注方案及工艺参数选取。其浇注温度分别为720℃、700℃、680℃、660℃,细化剂加入温度为790℃、760℃、730℃,含量分别为0%、0.2%、0.5%、0.8%、1.1%。合金的熔炼及细化过程如下:

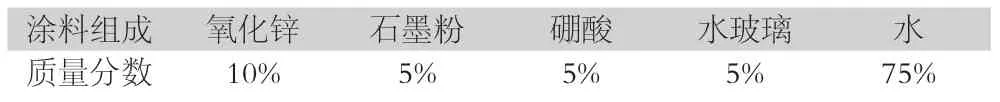

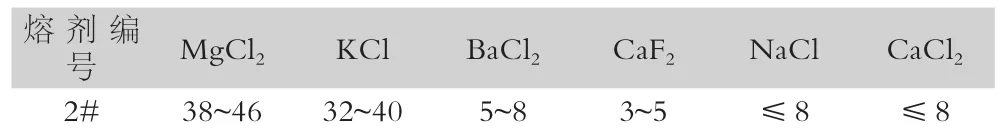

清理实验用钟罩、扒渣勺、模具等熔炼和浇注工具,并刷涂料(成分见表2)后进行预热。将预先准备的AZ91D、纯铝、覆盖剂和精炼剂(C2Cl6)进行预热,其中覆盖剂(成分见表3)的加入量为所熔炼合金总质量的1.5%~2%左右,精炼剂的加入量约为熔炼合金总质量1.5%。

表2 涂料化学成分(wt%)

表3 覆盖剂化学成分(wt%)

(2)熔化过程

在预热好的坩埚内均匀地撒一层熔剂,将预先准备好的AZ91D锭料放入熔炼炉,再在炉料表面撒少许覆盖剂。将炉温调至680℃升温熔化,待炉料有部分熔化后加入纯铝,通氩气进行保护。

(3)精炼、扒渣

待所有炉料溶化后,温度保持740℃平衡时,将称好烘干的精炼剂放入钟罩,压入合金液1/3~1/2深处,平稳搅动5min~8min,静置5min,清除合金液表面的杂质,再撒覆盖剂,并合炉,通氩气。将炉温调至细化剂加入温度,然后将已经计算称好的细化剂加入,之后将炉温设定到浇注温度。

(4)浇注

细化剂加入后,静置10min~20min,待炉温稳定为浇注温度时进行浇注。浇注前要再次扒渣,将合金浇入事先预热的金属铸型中,金属型腔尺寸为Ф12mm×150mm。

1.3 等温处理法制备半固态坯料

如前面所述,本试验采用半固态等温热处理法简称(SSIT),主要针对含Al15%镁合金进行半固态等温热处理实验,根据实验目的选择固相率在40%~60%区间,温度选择530℃、540℃、550℃,试样大小为Ф10mmx12mm,根据试样大小选择保温时间为0min,10min,30min,60min,90min,120min。

总而言之,采用情境教学的方法应用在小学数学教学中有着非常好的效果,同时可以起到提高教学质量的作用,但是在使用该方法的过程中,教师应当不断的提高自身的教学水平,同时要注重对该方法的合理应用,不要出现过度使用多媒体设备的情况,结合实际生活,通过这种方式有效的提高现代数学教学水平。

1.4 等温热处理法实验过程

(1)将加热炉炉温设置温度调至540℃。

(2)待热电偶所测炉内温度达到设定温度后,将含铝15%镁合金试样放入小坩埚中,表面撒上硫黄粉,放入炉膛,使热电偶与小坩埚紧密接触。

(3)待试样到保温时间后,迅速拿出试样,淬入室温下的冷水中。

(4)将淬火试样进行粗磨、细磨、抛光,制成金相试样,用4%HNO3酒精溶液腐蚀,在MEF-3显微镜下观察合金组织。

2 实验结果及分析

2.1 细化对铸态组织的影响

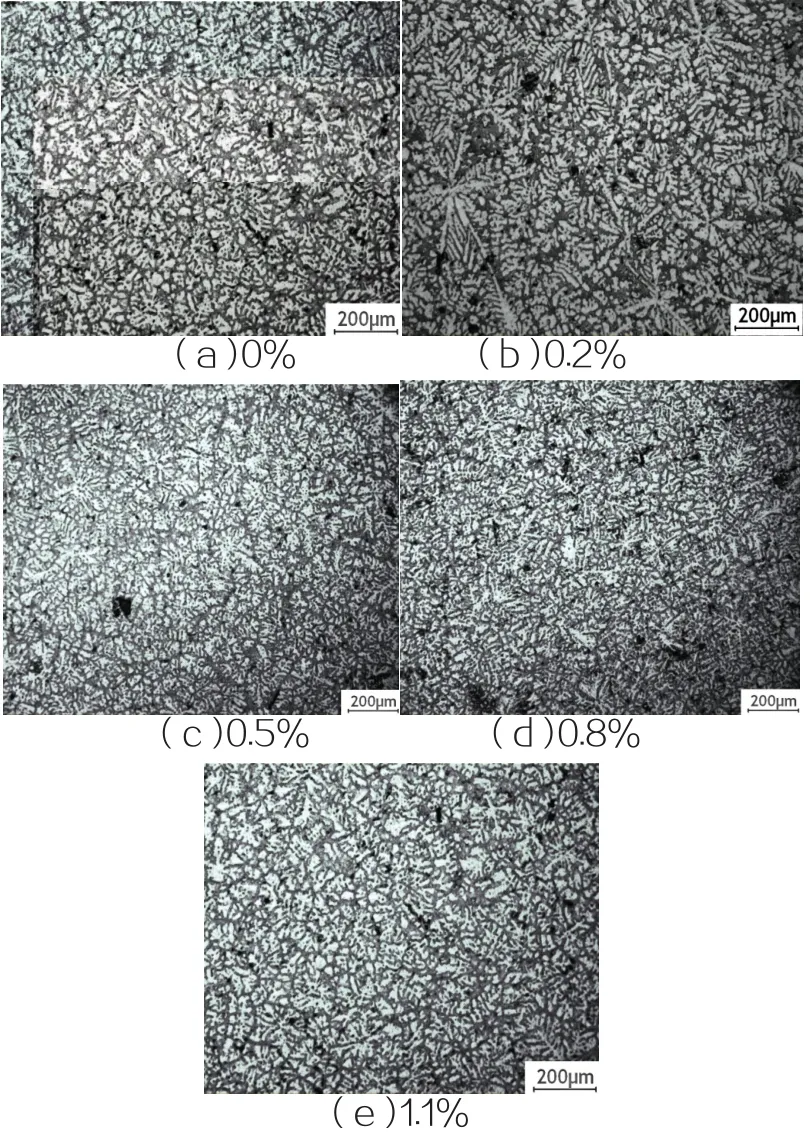

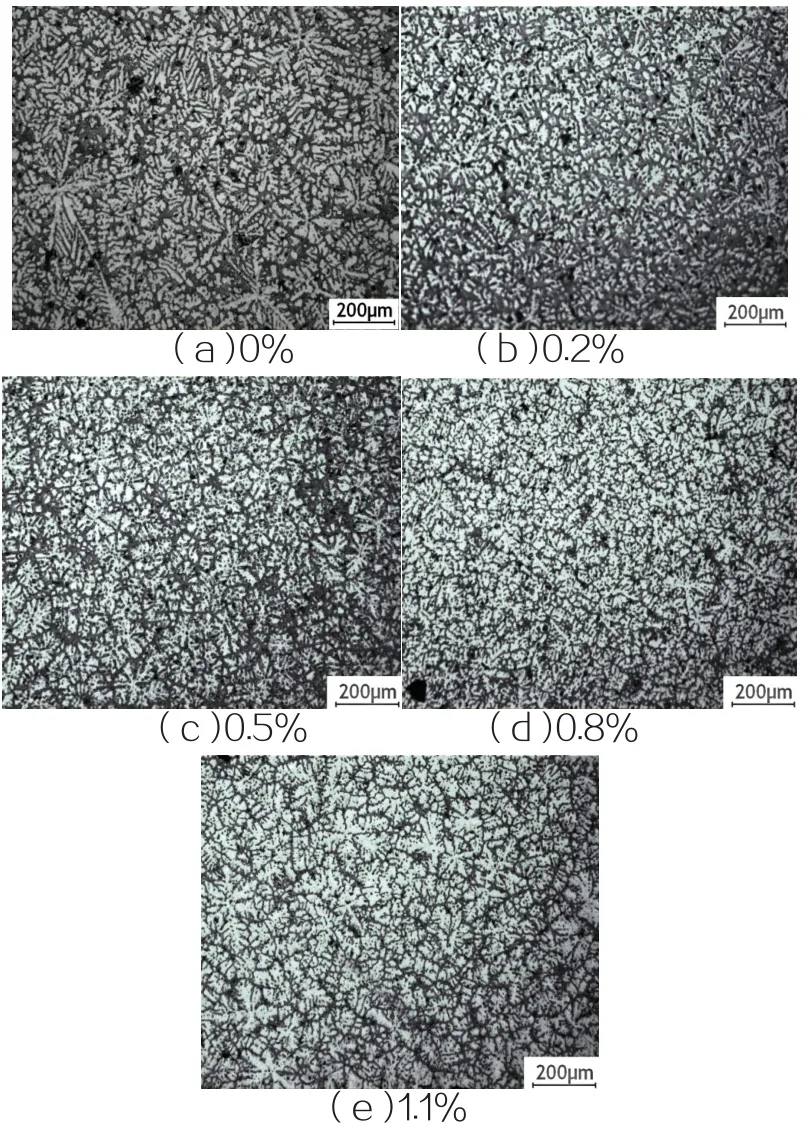

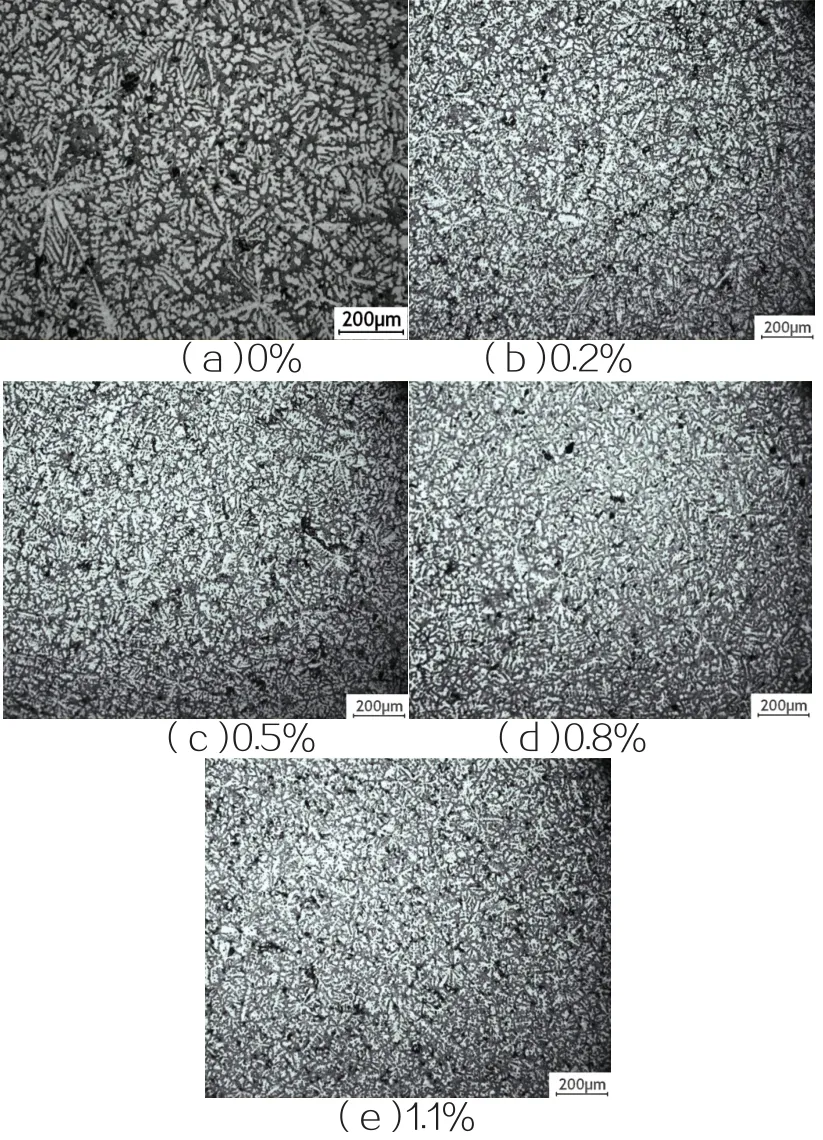

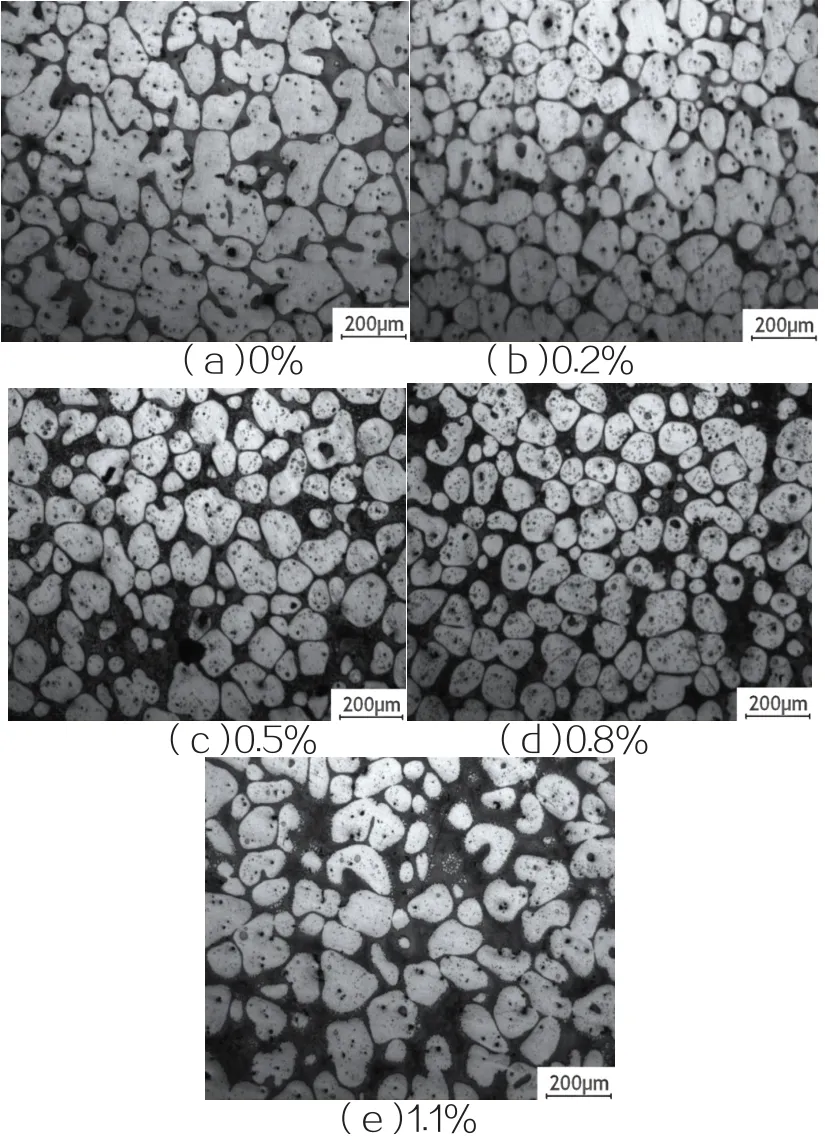

图1、图2、图3分别是细化剂加入温度分别为730℃、760℃、790℃时细化剂含量不同的含铝15%镁合金铸态组织图。

图1 细化剂加入温度为730℃时显微组织

图2 细化剂加入温度为760℃时显微组织

图3 细化剂加入温度为790℃时显微组织

通过对比可知,细化剂加入温度为730℃、760℃、790℃时,细化剂加入量为0.8%时铸态组织的枝晶变得明显细小,即细化效果较好,而且细化剂加入量为0.8%加入为温度为790℃时细化效果最佳[5]。

2.2 半固态等温处理组织的演变过程

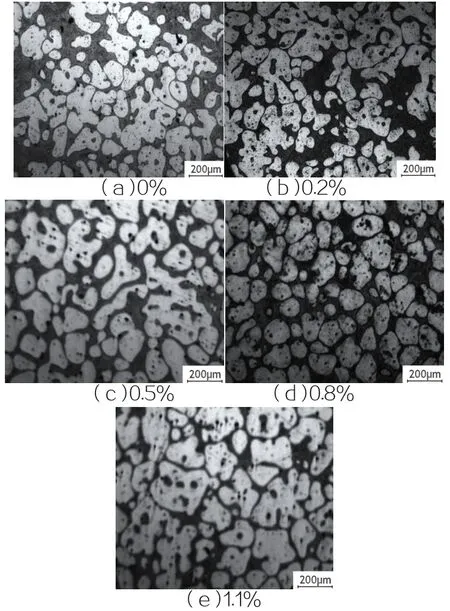

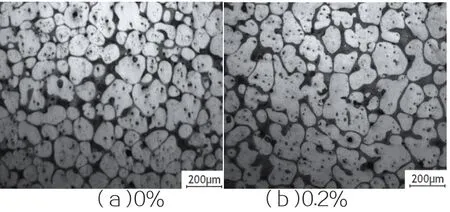

图4、图5、图6是细化剂加入温度分别为730℃、760℃、790℃含铝15%镁合金在540℃下的等温处理90min后的半固态演变组织。

图4 细化剂加入温度为730℃时显微组织

图5 细化剂加入温度为760℃时显微组织

图6 细化剂加入温度为790℃时显微组织

根据以上研究结果,通过对比可知细化剂加入温度为730℃、760℃、790℃时,细化剂加入量为0.8%时的半固态组织最好,而且细化剂加入量为0.8%加入温度为790℃时的半固态组织是最好的,这是因为在790℃时加入细化剂后,所得组织的细化效果最好[6]。

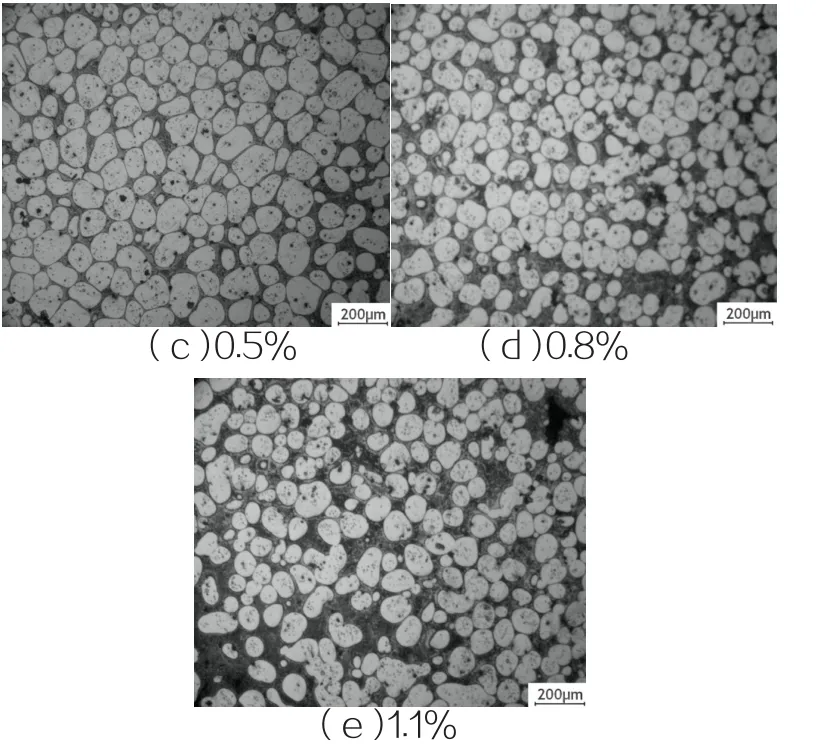

图7是加入0.8%细化剂后含铝15%镁合金在540℃下的半固态组织演变过程。

图7 经0.8%Al-Ti-C细化后的含铝15%镁合金在540℃下的半固态组织演变

当镁合金试样在540℃下等温10min时,晶界上的低熔点共晶组织开始熔化,蔷薇状枝晶已经熔解,块状晶开始变得圆滑,见图7.b。随着等温时间的延长,保温达30min组织中的树枝状初生α-Mg开始从枝晶臂根部熔断,在固液相界面张力的作用下,熔断的晶臂开始明显分离,保温达60min时,树枝晶开始熔断成蠕虫状见图7.c,熔断的蠕虫状组织趋向于球状生长,球状组织的进一步长大,小粒状组织基本消失[7]。

随着等温时间加长,等温90min后合金组织分离成小的粒状和块状,晶界逐渐趋于圆整、晶粒大小趋于均匀见图7.d。等温90min时,合金组织转变为比较均匀的球状,球状组织均匀化,尺寸大小稳定,圆整度高,见图7.e。等温120min时,此时均匀分布的球状组织开始长大,部分球状组织发生融合,球状组织进一步融合,出现大块不规则状及蠕虫状,尺寸变大,见图7.f。

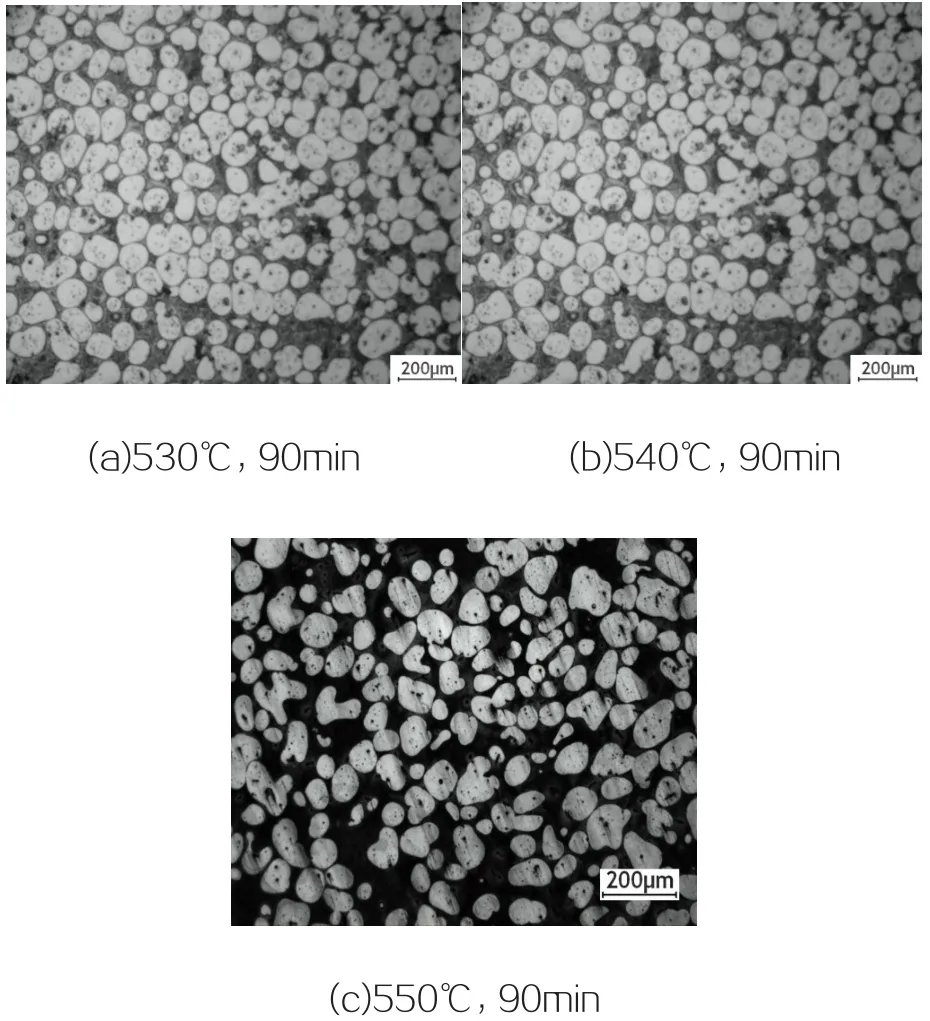

根据相图计算出固相率为60%、50%和40%时,其平衡温度分别为530℃、540℃和550℃。温度较高时,组织演变速率加快,即球化速度和固相长大速度都相应加快,不容易控制;温度较低时,固相率太高。在不同温度进行相同时间等温热处理后的半固态组织如图8所示,因此选择最佳温度为540℃。

图8 最佳温度540℃时显微组织

2.3 半固态等温热处理中镁合金组织的演变

经过对半固态等温热处理演变机理的分析,半固态等温热处理过程中,低熔点共晶组织先熔化,并通过液固界面间的溶质原子扩散,促进固相颗粒溶解。随着液相分数增加,在熔化过程中不同取向枝晶前端凸起的熔化相将液相包裹其中,形成晶内液相,树枝晶的凸起部分被液相侵蚀,熔化的二次枝晶臂与一次枝晶交融在一起[8]。随着保温时间的延长,在晶界内外液相及固液界面曲率的作用下,不规则的大块枝晶熔化分离为小块状。枝晶熔断为块状后,在液固界面张力作用下,曲率大的部位熔点低即优先熔化变为液态,促使各个固相颗粒逐步球化并趋于圆整。

2.3.1 细化对半固态等温热处理组织的影响

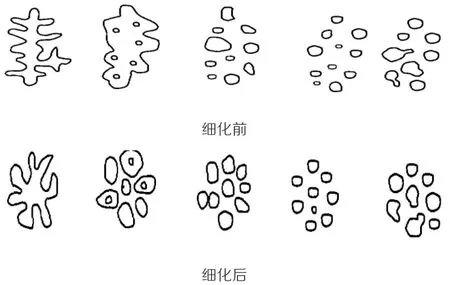

下图是经细化前后半固态演变球化速率比较。

图9 细化前与细化后的对比

经细化的含铝15%镁合金,等温处理时二次枝晶臂基本消失,只发生一次枝晶熔化,并在枝晶根部熔断,粗大的树枝变为细小的蔷薇状,枝晶熔断分离出的块状晶明显变小,因此半固态组织也得到了相应地细化。

2.3.2 保温时间对半固态等温热处理后组织的影响

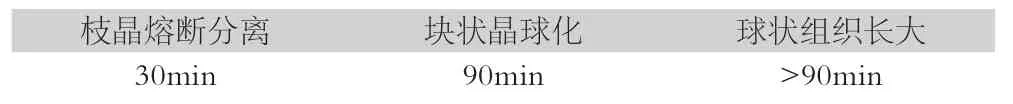

采用等温热处理制备半固态浆料的过程中,保温时间影响着生产周期的长短,球化组织的可持续时间影响着生产的可操控性。镁合金在半固态等温热处理各阶段的时间表如表4:

表4 镁合金在半固态等温热处理各时间段的组织变化

含铝15%镁合金经细化后,枝晶熔断分离变得相对容易,枝晶熔断分离出的块状晶尺寸变小,使得球化速度变快,所需时间也会减少。在块状晶球化阶段,枝晶熔断分离出的块状晶尺寸明显变小,促使半固态组织也得到相应的细化,块状晶球化即等温处理90min后可获得均匀球状组织。

3 结论

(1)Al-Ti-C对含铝15%镁合金有明显的细化作用,且790℃加入量为0.8%时细化效果最佳。

(2)经细化的组织越细小,等温处理后所得半固态组织越细小。

(3)细化后的含铝15%镁合金,在540℃下等温处理90min,可获得圆整度高,细小、均匀的半固态球状组织。