Φ850开坯轧辊孔型堆焊裂纹原因分析

刘志勇 彭建华

(湖南涟钢机电设备制造有限公司,湖南 娄底 417000)

2017年4月,单位承接了一套(上下各一支)Φ850轧辊(用于模铸合金特种钢坯开坯用)堆焊修复业务,堆焊用焊丝、焊接工艺、图纸由买方提供,焊剂由湖南涟钢机电设备制造有限公司提供。该套轧辊孔型因堆焊出现大面积的裂纹,两次返工,耗费了大量的人力、物力和时间,排除多种原因,第三次堆焊才找出裂纹出现的原因。

本文即对此次轧辊堆焊裂纹出现的原因及解决方案做出分析,为后续的轧辊堆焊提供宝贵的经验。

1 修复工艺制定

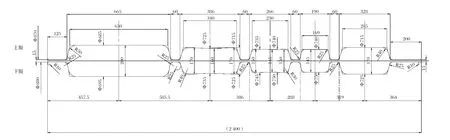

轧辊孔型图如图1所示。

图1 轧辊示意图/mm

出于保密需要,买方未提供轧辊的详细材质,仅提供了简单的工艺方案,及堆焊用焊丝。根据其提供的简单的工艺方案,制定了详细的、全过程的修复工艺,修复工艺如下:

(1)堆焊前去疲劳层机加工:堆焊前上轧辊车床C8465车去辊子表面的裂纹和缺陷,特别是环状裂纹,要求是完全去除裂纹。比较深的环形裂纹用圆弧刀车,圆弧刀的半径要大于R10。车完后进行表面着色探伤,完全无裂纹特别是环状裂纹去除干净后方能堆焊。

(2)焊材烘干:使用前烘烤焊丝和焊剂,确保两者干燥。烘烤温度250 ℃左右,时间2 h。

(3)焊前预热:8 h内升温至350 ℃,在350 ℃时保温8 h。

(4)焊接。

①过渡层采用YS430焊丝配HJ260焊剂,焊一层,厚度≤2 mm。焊接参数同下;②工作层焊丝采用YS542-1、¢3.2 mm的药芯埋弧焊丝,配合HJ260焊剂使用(实际使用的是SJ102焊剂);③焊接电流:380~420 A;④焊接电压:30 V;⑤焊道搭接量:45%~50%;⑥层间温度:200~300 ℃。焊接同时给辊子加热,保证辊面的层间堆焊温度。焊接过程中,如辊面温度低于200 ℃,停止焊接,入炉加热保温。原则上是最多堆焊25 mm就入炉加热保温一次(大型轧辊堆焊时层间温度过低,特别是辊台,焊接时层间温度过低会造成严重的热裂纹);⑦焊接过程中要注意每个辊台的位置尺寸,不能偏边而造成后续无法加工;⑧堆焊顺序是先焊孔槽底部,接着是孔的侧壁,最后焊辊台。用卡钳控制孔槽底部和辊台尺寸,用样板控制圆弧孔槽和宽度。因辊子尺寸较大,要考虑2 mm的热缩,即实际堆焊厚度要比理论计算的多2 mm以上。

(5)焊后退火。

16 h内升温到520 ℃左右,在520 ℃时保温10 h,后随炉冷至100 ℃以下出炉转机加工(为了保证辊子退火效果,轧辊要旋转保温,否则,在保温5~6 h后将轧辊吊出来,转动180°后再入炉,完成后面的保温)。

(6)焊后机加工。

①上辊粗车外园后,根据图纸先画好每个辊台的中心线,用样板比对加工,注意辊台中心线不能偏太多;②下辊对应上辊相应孔型加工。

(7)检验。

①加工后对辊面进行硬度检测,达到HRC42-45°为合格;②用样板对加工后的辊子孔型和外形尺寸进行检查,应符合图纸要求。

(8)注意事项。

①采用两个机头同时同向焊接,焊接参数相同,各焊辊面的50%;②辊子在焊接过程中要加热,以保证辊子的层间温度;③焊接过程中焊接必须连续,中间不能停顿,如果中间因故停焊,必须放入加热炉中进行保温;④整个焊接过程中,每0.5 h测量一次辊面温度,发现温度低于规定要求时,及时加热来保证堆焊的层间温度。

2 堆焊过程出现的问题

堆焊中,裂纹大面积的出现(见图2)。

图2 堆焊中出现的裂纹

3 原因分析

针对出现的裂纹,对可能的原因进行了逐一分析排查:

(1)焊前辊面的裂纹未完全清除干净。

第一次,在辊径已加工30 mm的情况下,辊槽表面仍有裂纹,考虑继续下去会增加后续的焊剂成本和时间,内部分析讨论后,结合以往的经验,认为存在的裂纹非环状裂纹,不会影响后续的焊接质量,于是开始预热堆焊。因此,焊接过程中出现裂纹后,第一反应是认为裂纹未清除干净造成的。停止堆焊后重新上车床加工去除裂纹,第二次堆焊,结果裂纹仍然出现。此项原因可排除。

(2)预热温度和辊面层间温度不够造成的。

第二次,裂纹还是出现。排除了上述原因,考虑是不是温度的原因。对堆焊层间温度向操作者作了要求,要求辊面的层间温度控制在200~300 ℃以上。堆焊过程中,又对入炉加热保温的时间间隔做了要求。操作者严格按要求在操作,但裂纹仍然出现,又缩小了加热保温的时间间隔。理论上堆焊量不超过25 mm,连续堆焊并辅以加热,应该可以全部焊完后再入炉。但由于裂纹出现较多且频率出现越来越频繁,实际入炉加热的时间间隔变为1次/h或堆焊一层后就入炉加热。并且每次出炉后堆焊,1 h内不会有裂纹出现,但超过1 h,裂纹会逐渐显现,逐渐往后,堆焊时间到30 min就出现裂纹,但温度却在要求范围内。多次反复,裂纹仍然存在。这说明裂纹出现的原因不是温度不够造成的,另有原因。

(3)焊材的原因,包括焊丝和焊剂。

前述两个原因基本排除后,引起裂纹的原因就只有焊丝与焊剂了。鉴于焊丝由买方提供,买方保证焊丝是不存在问题的,所以暂不将焊丝列入原因进行分析。

接着分析焊剂。按照工艺要求,买方要求焊剂选用HJ260,但实际使用的是SJ102。这里做个说明,260和102分别属于熔炼焊剂和烧结焊剂,现在由于环保因素,熔炼焊剂的生产在逐渐减少,加上目前烧结焊剂的性能与熔炼焊剂区别不大了,脱渣容易,焊道美观,抗裂性好,且价格比熔炼焊剂便宜,目前很多焊剂生产企业正逐渐转型生产烧结焊剂了。

在2013年前使用熔炼焊剂多,2013年后,逐渐用SJ102焊剂取代了HJ260,对于表面硬度要求高(>HRC50)的地方,还是选用熔炼焊剂HJ107。由于库存焊剂HJ260只有900 kg左右,不足以应付堆焊的需要,并且已放置多年,使用质量无法控制,所以使用SJ102替代HJ260配合焊丝使用。前两次轧辊堆焊出现裂纹,买方认为使用的焊剂质量不好,但前期根据经验,一直将原因集中在裂纹和温度2个方面,买方也未说明不能使用SJ102的原因,故坚持认为使用SJ102没问题。由于裂纹大面积出现,两次堆焊均失败,而交货期紧。经反复调查发现,由于两种不同焊剂造成大面积裂纹。分别采用HJ107和HJ260配合焊丝各焊辊面的一部分进行验证,结果表现效果是一致的,辊面不再出现裂纹了。

至此,裂纹出现的原因可以判断为是焊剂的原因。

一般来说,用堆焊方式提高产品表面硬度的方法有两种,在焊丝的药粉中提高C元素的含量或降低C含量,同时加入其他元素来替代,如Cr、Mo、W、N等。后者对堆焊质量及使用寿命较前者要好,前者仅通过提高C元素含量来提高表面硬度,产品表面容易产生裂纹,但价格较后者要便宜。

目前,越来越多的厂家进入堆焊修复市场,对使用方来说,希望修复好的产品是“物美价廉”,这样造成市场上堆焊价格变得日趋透明。为了争夺市场份额,修复厂家在焊材的降本方面做文章。如果焊丝中C含量高,超过0.1%,与母体融合后,表面硬度虽然提高了,但脆性也随之升高,很容易出现裂纹。因此,理论上焊丝中C含量尽量控制在0.05%以下,通过加入Cr、Mo、W、N等元素,在焊剂形成的熔池中反应,既提高表面硬度,又保证韧性。为了降低堆焊成本,一些焊丝厂家在内含的药心元素中做文章,单纯提高C,减少其他合金元素的含量,焊丝价格要便宜5~10 元/kg。无锰型(如HJ130、HJ107等)价格要高于低锰型(如HJ260、SJ102等)约2~3 元/kg,但一些焊剂厂家回收熔炼焊剂使用后的焊渣再利用,打着低锰型的焊剂销售,这一类焊剂价格比无锰型要低,但性能要高于同类型的低锰型焊剂(如HJ260)。所以,一些厂家采用上述两种方式,降低焊材成本,而产品能达到相同的使用效果。这次两支辊子的堆焊,应该就是这种原因。

综上所述,两支轧辊堆焊出现裂纹最终是因使用焊剂不当引起的。目前,在网上,关于焊丝焊剂的匹配、焊剂性能等方面介绍很多,各修复厂家又有各自的技术方案,都是围绕“降本增效”做文章。所以,此次围绕开坯轧辊的堆焊裂纹引发的原因分析,是日后类似工作的经验,有助于后续相似问题的预防和处理。