大管桩滑轨式截桩机具改造

赵春磊

(山东港通工程管理咨询有限公司,山东 烟台 264000)

本项目码头长558 m,宽22 m,采用高桩梁板结构。桩基采用Φ1 200 mm 大管桩,排架间距9 m,每个排架设3对叉桩(见图1)。

图1 码头BIM结构图

本工程沉桩过程中,地质突变严重,异常高桩时有发生。同时经设计优化停锤标准后,高于设计标高2 m范围内可停锤。工程桩均为斜桩,斜率4.5∶1,当仰桩高于设计标高1.1 m以上,因替打与仰桩碰桩,则俯桩无法施打至设计标高。为降低打桩船等待时间,就要求在最短时间截除高桩。传统的大管桩截桩工艺,需使用抱箍固定后搭设临时施工平台,操作人员需站于临时平台上进行截桩操作,在效率上不能保证,安全上存在隐患;同时由于手持截锯不稳,造成桩顶截面不平整,无法保证桩顶钢筋保护层厚度。为此,对传统截桩机具进行优化改造。

1 研究内容

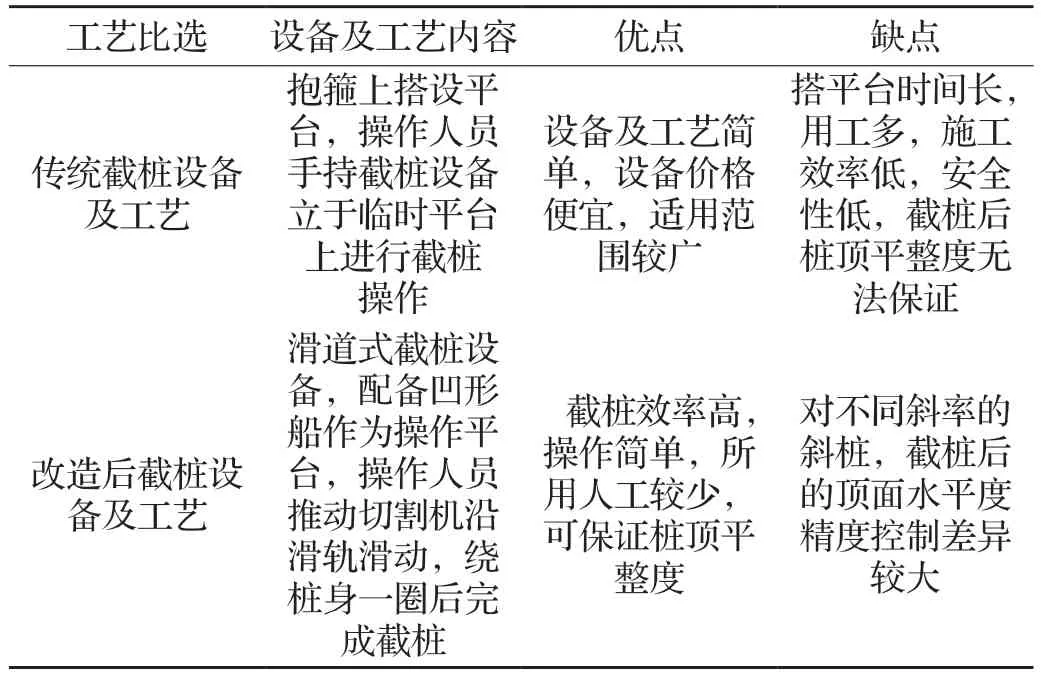

1.1 传统截桩工艺与改造设备截桩工艺对比(见表1)

表1 传统截桩工艺与改造后截桩工艺对比

综上所述,因本工程工期紧迫,采用传统截桩方法无法满足施工进度要求,也无法保证桩顶平整度,故选择对传统截桩设备进行改造。

1.2 截桩设备改造原理

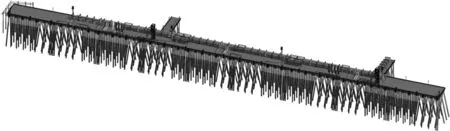

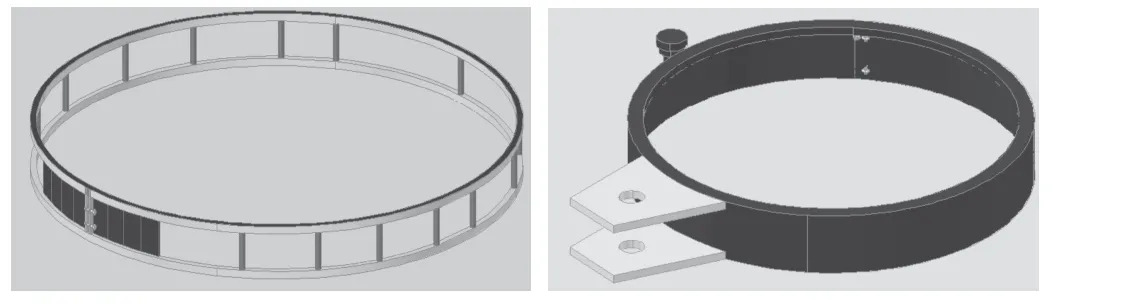

本设备在利用原有截锯基础上,加工制作了一套滑轨装置。该滑轨装置由两个抱箍组成,内侧抱箍用以夹桩固定,同时外部配备滑轨。外圈的抱箍在滑轨固定后可沿滑轨滑动,外圈滑轨配备2组滑轮,每组水平方向设置2个滑轮、纵向设置1个滑轮,切割机由螺栓固定在外圈抱箍上,根据桩体厚度配备金刚石锯片,只需1人推动切割机沿滑轨滑动1圈即可完成截桩。同时制作凹形船,取代传统的操作平台,凹形间距根据大管桩直径确定,凹槽前沿配备锁死挡杆,防止船体漂移。内外抱箍及挂耳如图2所示。

图2 内外抱箍及挂耳

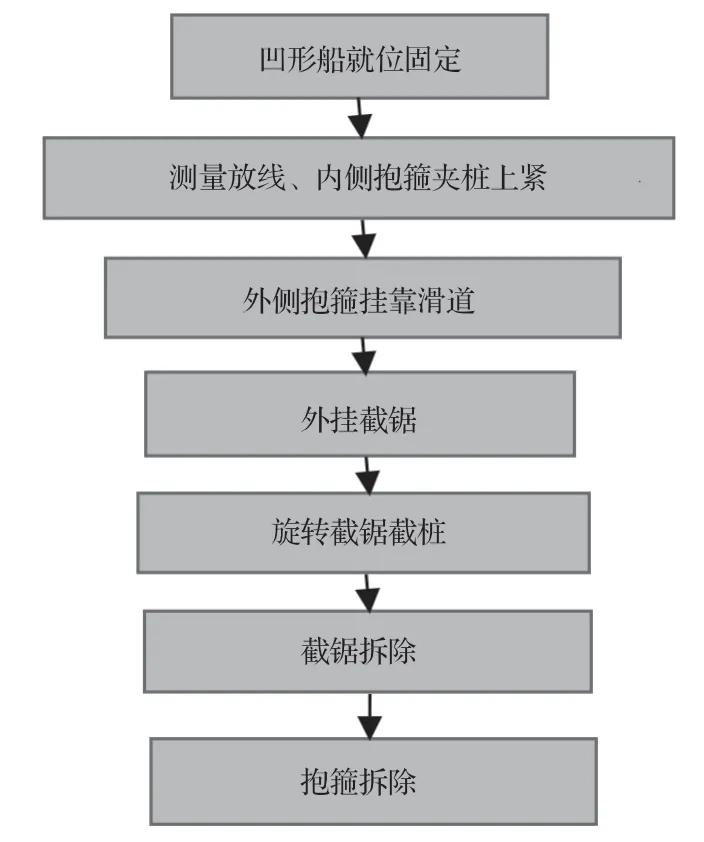

1.3 截桩工艺流程(见图3)

图3 工艺流程图

1.4 截桩操作要点及注意事项

1.4.1 测量放线及内箍安装

船舶就位固定后,前段挡杆锁死。然后施放截桩控制线,截桩控制线按设计截桩位置施放。但在内抱箍安装时应注意预留锯片至内抱箍底滑道距离,本设备需要预留8 cm,具体预留高度根据锯片距离滑道底部距离确定。

1.4.2 锯片厚度选择

大管桩内含钢绞线,故需选用金刚石锯片,金刚石锯片厚度应根据大管桩壁厚确定。在切断钢绞线基础上不易过大。若锯片过大则截桩后桩头自重过大,自身稳定性不够,斜桩容易倾倒,危险性较大。

2 工艺实施效果

2.1 主要创新点及截桩效果

(1)截锯滑道平台优化,提高平台搭设效率。

采用固定滑轨平台,简化了平台搭设程序,较常规平台搭设效率明显提升,同时对截锯提供有效支撑,免除人工拉锯截桩的操作。

(2)大幅降低劳动强度,有效提升截桩效率。

从船舶、抱箍固定到截桩完成仅需两人即可完成,大约需要25 min。在处理成对叉桩仰桩及群桩截除时极为实用,在打桩船吊桩的过程中即可完成高桩处理,不会影响后续沉桩施工,极大程度减少了打桩船的等待时间,水上截桩示意图如图4所示。

图4 水上截桩

(3)提高截桩顶面平整度。

截锯沿着轨道运行,滑道固定,锯片轨迹确定,截桩后桩顶平整度可达到5~10 mm。

(4)截桩安全性得到极大提高。

常规截桩需要人工站在截桩平台上操作截锯,滑轨式截锯可沿固定轨道运行,不会因别锯等现象导致截锯跳槽伤人,最大程度地降低了安全隐患(见图5)。

图5 截桩效果图

2.2 实践中的经验、教训

(1)外抱箍要增加水平及纵向滑轮,降低摩阻力,设计初期未增加滑轮,阻力极大,难以操作。

(2)若待截桩头高于2 m,则截桩之前应先用吊机捆绑待截桩头,辅助截桩,确保截桩安全。

(3)锯片厚度选择应根据大管桩壁厚确定,过小切不断钢绞线,过大则截桩后桩头容易倾倒,危险性较大。

2.3 存在的问题及改进措施

(1)该设备内箍与外箍目前是分离式,内箍加固完成后需要二次紧固外抱箍,多了一道上抱箍程序,该工序仍有改进空间。计划将内外抱箍一体,一次性上紧抱箍后,直接外挂截锯进行截桩。

(2)目前内外抱箍均采用钢板、钢管焊接而成,整体较重。可将滑道及外箍材料优化为铝合金,内外抱箍一体化后人工上紧抱箍过程中更轻便。

(3)该设备针对不同斜率的斜桩,截桩后表面水平度根据桩身斜率不同差异较大。计划将内外抱箍进行改进,将滑道由垂直桩身,改为水平滑道,这样不同斜率桩顶均可保证水平度。

3 效益评估

新设备的启用,使得截桩效率得到极大提高,每截2根桩较传统截桩工艺所节省的时间就可沉桩1根。本工程需要应急截桩约30根,所节省时间可沉桩15根,约5 d船机费用,总计节省费用22.5万元。同时为现浇桩帽及时提供了工作面,对海上现浇节点工期提供了有力保障。

4 结语

实践证明滑道式截桩设备的改造是成功的,新设备较传统截桩方式相比,截桩效率得到了极大的提高,桩头质量得到有效保证,同时操作简单,安全性高。对后续类似大管桩、PHC桩截施工具有较高的推广和应用价值。