钻孔桩废弃泥浆絮凝技术的研究

罗礼华 张 帅

(中建市政工程有限公司,北京 100071)

目前,施工现场普遍采用泥浆护壁技术辅助钻孔施工,因而成桩后必然产生大量亟待处理的废弃泥浆。由于泥浆稠度、一般很大,难以自然下沉,更不能直接排放,现场往往是用“循环池”和“沉淀池”进行反复利用和集中蓄存,最后专车运出,不仅占用了大量宝贵的施工场地,对工作面和工程进度有一定的影响,而且在蓄存和运输过程中可能会出现二次污染。

国内外理废弃泥浆的主要方法有:化学固化法、土地耕作法、化学絮凝固液分离处理法、化学絮凝加机械脱水处理法。大量实验证明,化学絮凝固液分离处理法作用原理简单,能有效处理废弃泥浆,加速泥水分离,具有简单实用、研究成果相对成熟、成本低、环境污染程度较低等优势。

1 作用原理与絮凝剂的选取

1.1 作用原理

现场使用的泥浆通常由黏土和少量膨润土搅拌调配而成,是直径小于20 μm的胶体分散体系,具有一定的稳定性,很难自然沉淀分离。化学絮凝剂固液分离处理法的原理为:通过向泥浆中加入絮凝剂,破坏泥浆体系的化学稳定性使水与固相颗粒分离,使废弃泥浆减量化、干化,便于清运,且减少环境污染。絮凝剂主要是增加混凝固体的碰撞,使其水解产物附聚、架桥絮凝形成可沉降的或可过滤的絮凝物。此法处理工艺简单,无需对分离后的固相及液相进行二次处理。

1.2 絮凝剂选取

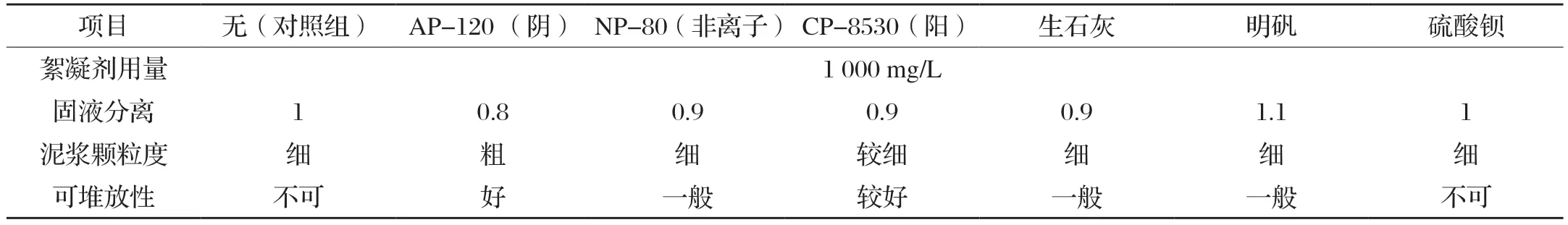

目前市面上的絮凝剂主要有聚丙烯酰胺3型(阴离子AP-120型、非离子型NP-80、阳离子型CP-8530型)、生石灰、明矾(十二水硫酸铝钾)和硫酸钡,相关试验表明,加入聚丙烯酰胺(阴离子AP-120型)后泥浆颗粒度粗,成絮状物,固液分离程度好,为最佳絮凝剂(见表1)。

表1 不同絮凝剂效果指标对比

该试验结果与其作用原理相符:泥浆为非金属氧化物,其胶体粒子会吸附阴离子,即不断与聚丙烯酰胺(阴)吸附结合,形成絮状物并分离出来。

2 影响因素分析

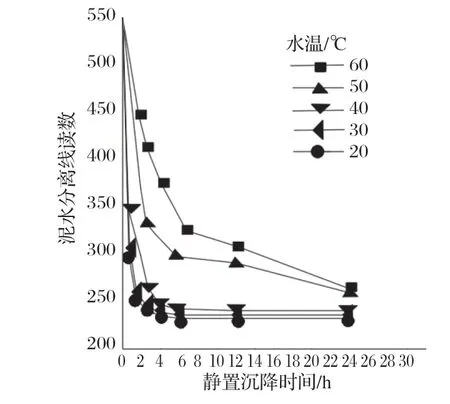

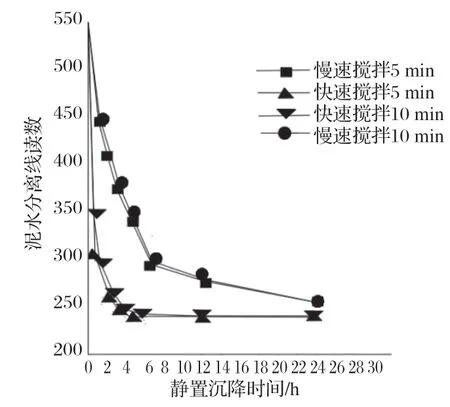

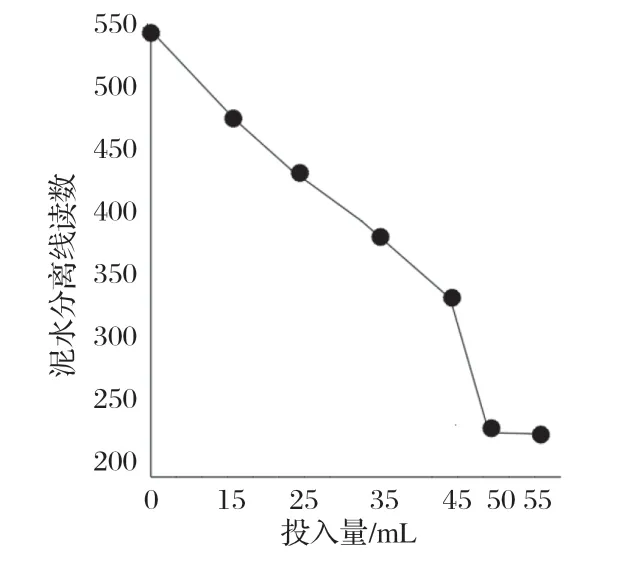

确认最佳絮凝剂后,需要对其影响因素进行分析,包括:水温、pH值、水温、搅拌速度、加药方式、投入量,确定最佳工作环境从而提高利用率和经济效益。水温、搅拌速度以及投入量对絮凝效果的影响如图1、图2和图3所示。

图1 水温对絮凝效果的影响

图2 搅拌速度对絮凝效果的影响

图3 投入量对絮凝效果的影响

通过试验发现,pH值和加药方式对絮凝效果影响不大,为非敏感因素;水温、搅拌方式、投入量对絮凝效果影响明显,为敏感因素。由图1~图3可知,在敏感因素中:最佳水温为20 ℃左右,该温度下沉降稳定周期短,絮凝效果最好,且随着温度的升高,絮凝效果逐渐劣化;搅拌方式试验中发现快速均匀搅拌比慢速均匀搅拌效果要好,且5 min和10 min搅拌差异不明显,故说明存在最佳搅拌时长,在本试验中最佳搅拌时长为5 min,具体施工时最佳搅拌时长需要根据试验结果确定;在投入量试验中,AP-120阴型聚丙烯酰胺在浓度较低阶段时,投入量和絮凝效果正相关,当达到临界值后(50 mL)趋于稳定,即在该试验中絮凝剂最佳投量体积百分比为16.7%(50 mL/300 mL=16.7%)。

3 结语

试验结果表明,最佳水温20 ℃左右、最佳搅拌时长5 min、AP-120阴型聚丙烯酰胺达到临界值(50 mL)时,絮凝效果最佳。