某矿盘区回风大巷支护参数研究

王荟钦,马金建,李 洋,高 辉

(1.中国矿业大学矿业工程学院,江苏 徐州 221116;2.山东能源枣庄矿业(集团)有限责任公司七五生建煤矿,山东 济宁 277606)

0 引言

目前煤矿巷道所采用的支护方式主要为锚杆支护,锚杆支护的大面积推广应用解决了大量巷道支护难题,提高了巷道支护效果,保证了安全生产。多年来在煤矿上的实践经验表明,锚杆支护是煤巷经济有效的支护技术,已经成为煤矿实现高产高效安全生产的关键技术之一[1]。深部巷道开挖掘进过程中,巷道支护的难度加大,支护参数选取的正确与否直接决定了巷道支护的最终效果。对巷道支护参数的校核是十分必要的。邢彦文[2]通过对锚杆支护理论和围岩松动圈理论分析,结合锚杆支护设计实例阐述破碎特厚煤层巷道的支护技术,提出了软岩巷道支护应积极推广使用锚杆支护技术的观点。周浩亮、杨瑾娣[3]以模糊数学为理论基础,通过对影响岩巷支护选型多种因素的分析,建立了“岩巷支护选型的模糊综合评判模型”,由此提出了一种较为新颖的岩巷支护选型方法。高倩[4]分析了童亭煤矿传统巷道支护方式存在的问题,介绍了推广应用新型锚杆支护技术采取的一系列措施方法及取得的成效,并提出了今后的努力方向。单智勇[5]针对我国锚杆支护现状、发展技术、经济效益和发展方向进行全面的分析研究评价,以推动该技术的全面发展。但是我国矿井的实际地质条件差别很大,需要针对矿井具体条件进行支护方案校核。某矿41盘区一号回风大巷由于围岩性质较差、受掘进扰动影响大、后期施工标准较低等原因,巷道出现一定程度变形。为此,对41盘区一号回风大巷的支护参数进行验算,保证巷道围岩的稳定,确保安全服务于41盘区生产。

1 巷道概况

某矿埋深为547~730 m,属于深埋矿井。41盘区一号回风大巷临近巷道有二号回风巷、带式输送机巷、辅助运输巷。巷道长度为593.30 m,巷道在煤层内掘进,整体多布置在遇水膨胀的泥岩和透水性较好的细粒砂岩中。煤层厚度3.76~4.32 m之间,平均厚度3.93 m;倾角2°~6°,平均为3°。矿井工作面绝对瓦斯涌出量59.89 m3/min,相对瓦斯涌出量为7.12 m3/t,属于高瓦斯矿井,煤尘有爆炸性危险。煤层顶底板情况见表1。

2 巷道支护参数

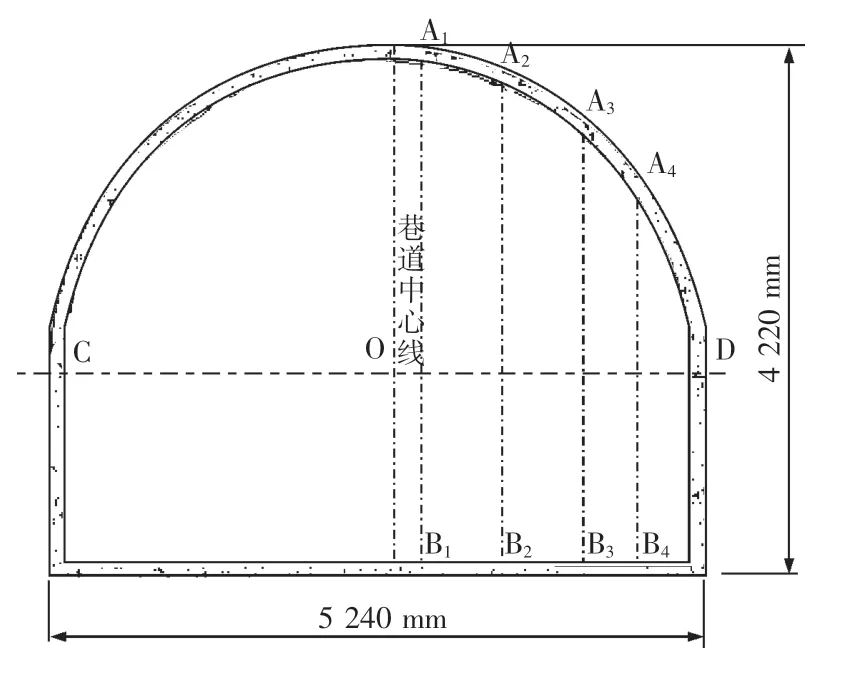

41盘区一号回风大巷为拱形断面,掘进尺寸为5 240 mm×4 220 mm,采用锚网喷+锚索+W钢带(顶部)+钢筋梯(帮部)+槽钢联合支护形式。巷道支护采用φ22 mm×2 500 mm BHRB335高强螺纹钢锚杆,每排16根,间排距为700 mm×700 mm;锚杆托盘采用150 mm×150 mm×8 mm碟形托盘;每根使用2根锚固剂(1根MSZ23/60型树脂药卷和1根MSK23/60型树脂药卷),预紧力矩不小于120 N·m,锚固力不小于100 kN;顶部最外侧锚杆距帮不超过400 mm,帮部锚杆顶锚距顶部不超过300 mm;锚索采用1×19芯结构、φ21.6 mm×8 800 mm钢铰线,每排5根,间排距1 200 mm×1 400 mm;锚索托盘采用300 mm×300 mm×20 mm碟形托盘;每根锚索使用4根锚固剂(3根MSZ23/60型树脂药卷和1根MSK23/60型树脂药卷),预紧力180 kN,锚固力不小于200 kN。支护断面如图1所示。

表1 煤层顶底板情况表

图1 41盘区一号回风大巷支护断面图

3 基于极限平衡理论的支护参数核算

3.1 围岩深度核算

极限平衡法设计煤巷锚杆支护参数依托于两个基本理论:一是弹塑性理论;二是悬吊理论。为了克服弹塑性理论的局限性,采用煤岩体物理力学参数修正系数和采动影响系数加以修正[6-7]。下面采用极限平衡理论校验支护参数。

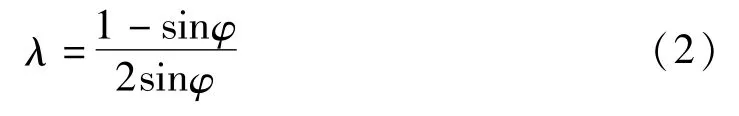

巷道周边极限平衡区半径为

式中:a—巷道理论半径,为2.72 m;K1—采动影响系数,取1.8;γ—上覆岩层体积力,取0.025 MN/m3;H—巷道埋深,取700 m;K2—煤岩体力学参数修正系数,取0.8;C—黏结力,根据岩石力学试验为5.68 MPa;φ—内摩擦角,根据岩石力学试验为28.44°;Pi—支护阻力,取0.25 MPa。

由此确定极限平衡区深入巷道围岩深度为:

3.2 锚杆参数核算

锚杆长度:

式中:L1—锚杆锚固段长度,0.61 m;Δ—极限平衡区深入围岩的深度,1.7 m;L3—锚杆外露长度,一般取0.15 m。根据上述结果和现场所用支护材料,取锚杆长度2 500 mm满足支护要求。

锚杆直径:

式中:S—锚杆的维护面积,取0.81 m2;qd—需要支护加固的最大载荷密度,取0.12 MPa;[σ]—杆体材料的许用强度,取335 MPa。结合井下巷道的实际情况,此处锚杆直径22 mm满足要求。

锚杆间排距:

式中:Q—锚固力,设计为锚杆屈服载荷(127 kN)的80%,取100 kN;K—锚杆安全系数,取4;γ—岩石体积力,25 kN/m3;Δ—极限平衡区深入围岩的深度,1.7 m。考虑41盘区一号回风大巷前期巷道围岩变形较大,锚杆间排距取700 mm×700 mm合理可行。

锚杆预紧力矩设计:

锚杆预紧力与螺母预紧力矩存在如下关系

式中:P—锚杆预紧力,31.56~52.59 kN;M—锚杆预紧力矩,N·m。由式(7)可得到锚杆预紧力矩为189.36~368.13 N·m。根据煤层厚度和巷道高度,锚杆预紧力矩不小于240 N·m。

3.3 锚索参数核算

锚索长度:

式中:X1—锚索外露长度,取0.4 m;X2—锚索的有效锚固长度,取5.1 m;X3—锚索的锚固长度,取0.15 m。锚索长度选取8 800 mm大于设计标准,符合安全规程要求。

锚索支护密度:

式中:K—安全系数,取2;γ—煤岩体积力,取25 kN/m3;B—巷道宽度,取5.24 m;H—巷道松动破碎区高度,m,取3Δ;Q—锚索破断载荷,取510 kN。

锚索排距:

式中:n—每排锚索确定的根数,取5;N—锚索支护密度,取2.62。锚索排距取1 400 mm,符合设计要求。

锚索间距:

式中:B—巷道宽度,5.24 m。结合锚索排距选取数值,锚索间距取为1 200 mm,略大于计算结果,后期可根据支护状态调整。

综上,巷道支护参数中高强螺纹钢锚杆取φ22 mm×2 500 mm,间排距700 mm×700 mm,预紧力矩240 N·m;锚索φ21.6 mm×8 800 mm钢铰线,间排距1 200 mm×1 400 mm符合计算设计要求。

4 数值模拟及现场实测

4.1 数值模拟分析

利用FLCD3D数值模拟软件对支护巷道进行位移及应力分析研究[8-10]。根据巷道具体地质条件进行模型建立,上部施加均布载荷,其余各面施加位移约束,巷道支护参数数值模拟分析如图2所示。

图2 数值模拟位移和应力云图

由图2分析可得,在采用的支护参数条件下,巷道水平位移即两帮移近量最大为0.31 m,垂直位移即顶底板移近量最大为0.91 m;巷道水平应力最大为16.5 MPa,垂直应力最大为1.71 MPa。位移与围岩应力均较小,符合支护要求,证明支护优化设计满足生产需要。

4.2 现场实测分析

在巷道内距离掘进迎头15 m处断面布置表面位移测站,测量其中的A1B1、A2B2、A3B3、A4B4和CD这5组数据,测点分布图如图3所示。

图3 测点分布示意图

测站布置后,前两星期每天观测1次,之后每星期测量3次,直至巷道基本稳定。依据现场实测数据,变化曲线如图4所示。

由图4可知,41盘区一号回风大巷测站处顶底板累积移近量为300 mm,两帮累积移近量为215 mm,观测15 d后巷道围岩变形基本趋于稳定;顶底板最大移近速率为47 mm/d,两帮最大移近速率为32 mm/d,均出现在测站布设后第3 d,后期围岩移近速率较小。巷道围岩移近量整体不大,属掘进期内围岩应力重新分布、变形正常释放过程,说明支护方案的参数合理有效。

5 结论

(1)采用极限平衡理论进行了支护参数的校核,支护参数符合锚杆索参数计算结果,证明所采用支护参数满足理论设计要求。

(2)巷道支护参数数值模拟结果表明:巷道位移及应力均较小,支护方案参数能够满足生产安全的要求。

(3)通过现场表面收敛监测评定的支护效果,顶底板和两帮的累积移近量分别为300 mm和215 mm,最大移近速率分别为47 mm/d和32 mm/d。两帮及顶底板收敛得到有效控制,且能够保证掘进生产安全。

图4 表面位移变化曲线

(4)研究结果表明所设计支护方案科学合理,能够有效控制围岩变形,保证了生产安全,为其他工作面支护方案设计提供了参考依据。