提高限制运行速度对矿用卡车性能的影响

李福平,郑群飞

(1.神华准能集团有限责任公司科学技术研究院,内蒙古 鄂尔多斯 010399;2.中煤西安设计工程有限责任公司,陕西 西安 710000)

0 引言

露天矿山工程需要对大量的矿岩进行运输作业,据统计,露天煤矿运输系统的投资约占矿山基建总投资的60%,运输作业成本占矿山开采总成本的40%~50%,运输作业的劳动量占露天开采总劳动量的一半以上。与其他开采工序相比,卡车运输过程中需要消耗大量的燃油和轮胎,运输成本高。目前,有关降低卡车运输成本、提高卡车运行效率可从提高卡车运行速度方面入手。大型矿用卡车在我国露天煤矿使用经验已经超过20 a,一直延续至今的限速为30 km/h,这是基于当时卡车本身的技术性能、人员素质和生产安全所致[1-2]。随着采矿业的发展,卡车大型化后其技术性能得到升级,设计技术速度已从40 km/h提升到64 km/h,为卡车提高限制运行速度提供了可能。

1 准能公司矿用卡车运行现状

神华准格尔能源有限责任公司(以下简称“准能公司”)黑岱沟露天煤矿核准生产能力34 Mt/a,年采剥总量1.4×108m3左右,拥有154~326 t级重型卡车80多台,日剥离量0.4×106m3。近年来,黑岱沟露天煤矿卡车平均运距达到3.5 km左右,卡车运行效率偏低,道路车流密度已饱和。提高卡车生产效率,降低生产成本、相对减少卡车数量已成为黑岱沟露天煤矿重点研究的方向和目标。为此,准能公司于2018年3月将矿山卡车最高限制运行速度从30 km/h提高到了40 km/h,提速后卡车是否仍然满足行驶要求将直接制约卡车的运行效果,因此,对提速后卡车性能进行研究可为提速提供理论支撑和技术指导。

2 矿用卡车提速后性能测试

2.1 卡车性能测试目的

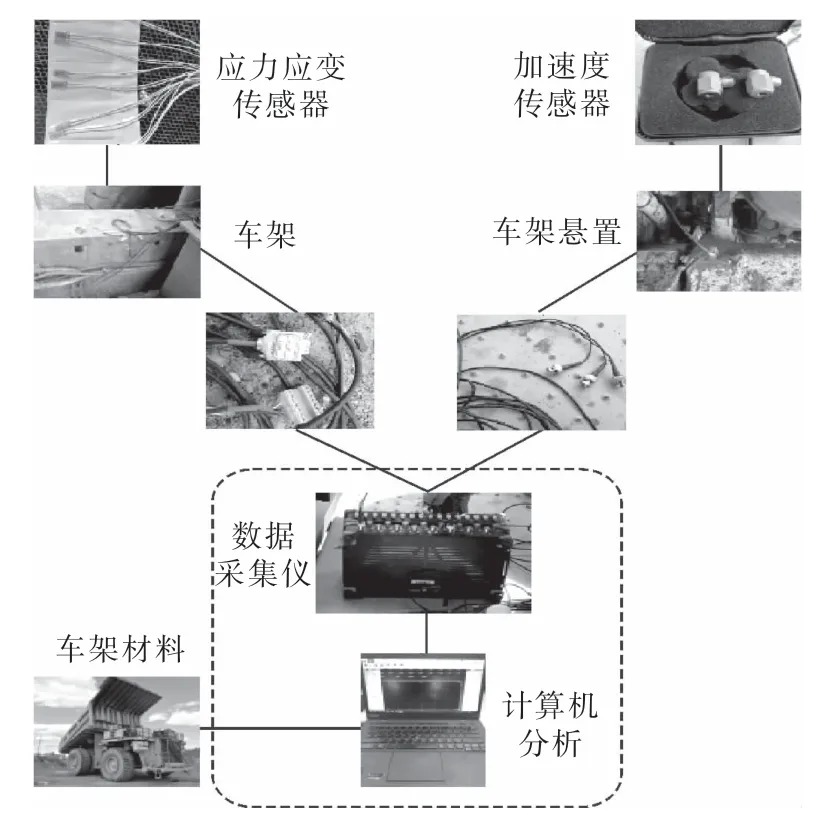

矿用卡车性能情况关系着车辆的正常运行,对卡车疲劳强度[3-5]进行研究有助于指导露天煤矿合理安排卡车运输。矿用卡车疲劳强度受到车速、路面情况[6]、载重量等多种因素的影响,卡车提高限制运行速度后,其车架性能将出现一定的微观变化,该变化不易被发现,随着变化的深入,可能表现出车架开裂、脱焊、变形损坏等,从而影响卡车的正常运行。因此,为准确获取卡车性能数据,在研究过程中对卡车性能进行实时监测,通过加速度传感器和应力应变传感器等装置,感知车架等关键部位的微小变化,对卡车提速前后的疲劳情况进行分析,推断卡车提速后性能的变化趋势,测试流程如图1所示。

结合准能公司黑岱沟露天煤矿的具体条件及监测内容要求,选定监测车型为930E,试验样车为露天煤矿正常使用的自卸卡车,样车各项性能指标符合国家相关规定和矿方安全生产要求,每种车型选择3辆进行测试,确定车型后对卡车进行随机抽取,测试过程中每车各测试4个作业循环,共测试12个作业循环,以减少测试数据的随机性。

图1 卡车性能测试流程示意图

2.2 测试内容

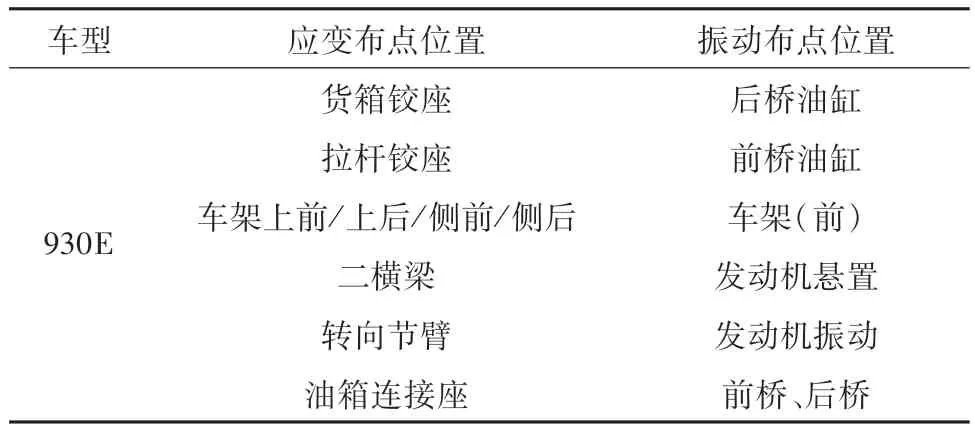

卡车疲劳强度测试主要是通过应力应变传感装置和加速度传感器监测卡车在运输过程中的主要部位应变和振动情况,以此对卡车的性能进行分析,布点位置见表1。

表1 应变和振动布点位置

驾驶员座椅舒适性[7]测试过程主要是通过在司机座椅上安装加速度传感器,如图2所示,加速度传感器与电脑相连,通过软件DEWESoft记录座椅上下、前后、左右的振动情况。依据监测数据,并结合相关标准[8],对人体评价的要求和指标,分析矿用卡车提高限制运行速度后卡车驾驶舒适性情况。

3 提速后卡车性能分析

3.1 黑岱沟露天煤矿930E卡车受力分析

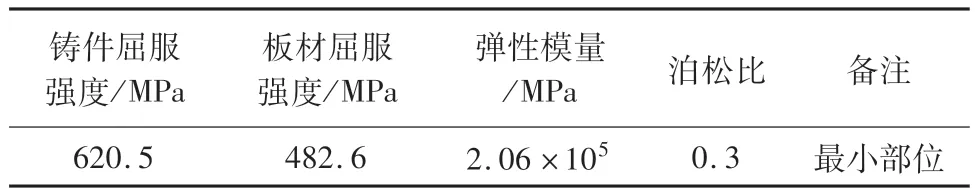

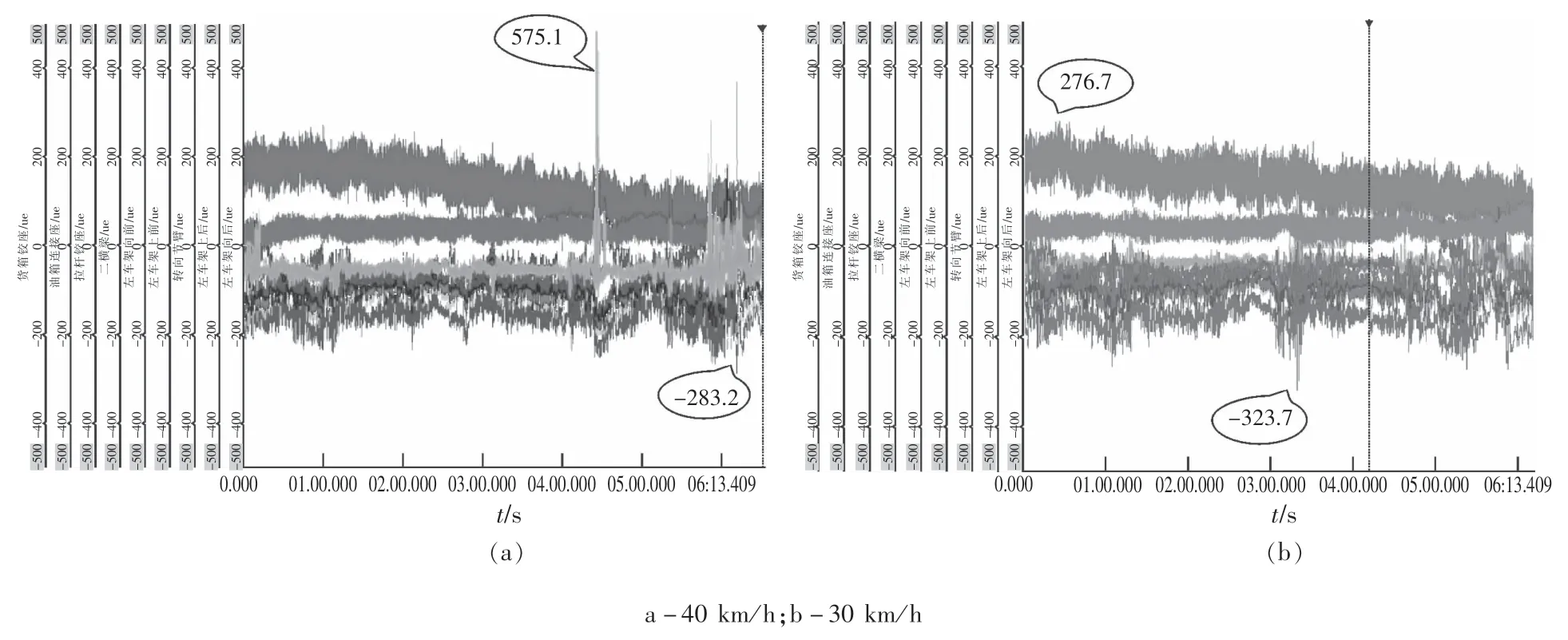

由于卡车应变主要是在重载行驶时发生变化,所以只需对整车在重载40 km/h和30 km/h布点位置的应变情况进行分析,只要重载条件下满足材料的屈服极限就可以使用,见表2;各测试点对应的应变变化,如图3所示;不同车速行驶时应力应变参数,见表3。

图2 司机驾驶座椅舒适性测点位置示意图

表2 930E卡车材料力学属性参数表

表3 930E卡车不同车速行驶时车架应力应变参数表

图3 各测试点对应的应变变化示意图(“-”号为压应变)

从图3各测点应变范围和表3分析可知,重载40 km/h行驶时,应变的范围最大发生在货箱铰座处;重载30 km/h行驶时,应变的范围最大发生在货箱铰座处。货箱铰座出现最大应变的情况,可能是卡车行驶过程中遇到急拐弯或深坑时,瞬时导致极值的出现,但均在安全使用范围内,所以整车强度设计可以满足提速需求。

以上应变数值均在930E材料屈服极限482.6 MPa以内,所以930E卡车重载40 km/h和重载30 km/h行驶不存在问题。

3.2 黑岱沟露天煤矿930E卡车振动分析

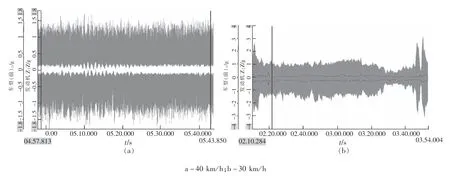

矿用卡车在行驶中,来自路面和发动机的激励是不可避免的,整车道路振动试验表明,就车架的垂直振动而言,拖行状态是怠速状态的157.81%,行驶状态是怠速状态的319.7%,这说明发动机对车架振动的影响是很明显的[9]。两种激励共同作用下,车架的振动远比其单独作用时大,因此,合理分析提速后矿用卡车在行驶过程中车架的振动情况,将有助于指导卡车合理运行,并为发动机处减振措施提供必要参考,如图4所示。

由图4反映出路面和发动机引起的振动,振动频谱主要集中在0~3 Hz。但经过对比振动频谱后,可以发现在2~25 Hz范围内,未出现共振现象,但在30 Hz时出现了发动机连续共振现象,说明发动机后悬置处应该增加减振措施,以减少共振,又由于振动加速度值都比较小,对系统不会产生较大影响。图5为经过减震系统后振动发生衰减,传递到车架上的振动强度降低,加速度在0.5 g范围内,振动对车辆车架系统和车辆驾驶室影响较小,车辆满足行驶要求。

图4 车架与发动机频谱图

图5 车架与发动机振动衰减图

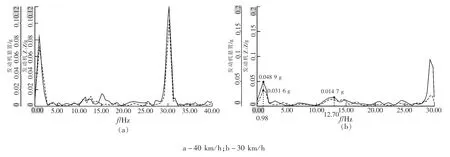

经图6、7可以发现,在2~25 Hz范围内,未出现共振现象,但在30 Hz出现了发动机共振现象,而且从振动衰减图来看,振动衰减较弱,说明发动机后悬置处应该增加减振措施,以减少共振。纵观整个振动加速度,振动加速度都在2 g以下,由于实际该车前悬置为橡胶减震垫连接,后悬置为铰接,后悬置与车架为整体振动,所以减震效果不明显,经过隔振衰减较差。因此,建议必要时增加隔振措施,以提高动力系统的使用寿命。

图6 发动机悬置与发动机频谱图

图7 发动机悬置对发动机振动幅值衰减图

3.3 黑岱沟露天煤矿930E卡车舒适性分析

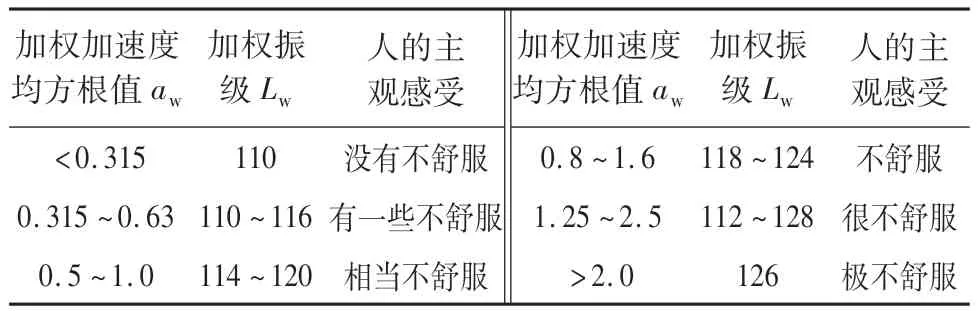

加速度是描述人体全身振动环境强度的基本量,以m/s2为单位。在生理学中,振动强度常习惯以g为单位表示加速度。根据相关标准对有关人体承受振动情况进行了分析和规定,见表4,文件指出:a表示振动加速度,如无特殊说明,对其值的引用均指均方根值;振动评价应总是包括所定义的加权均方根加速度的测量,振动幅值的基本量是加速度[10-12]。

表4 加速度总均方根值舒适度评价指标表

在对驾驶员舒适性评价中,主要从930E卡车驾驶室座椅振动频率及加权加速度均方根值进行分析,总结卡车提速前、后驾驶员舒适性情况。

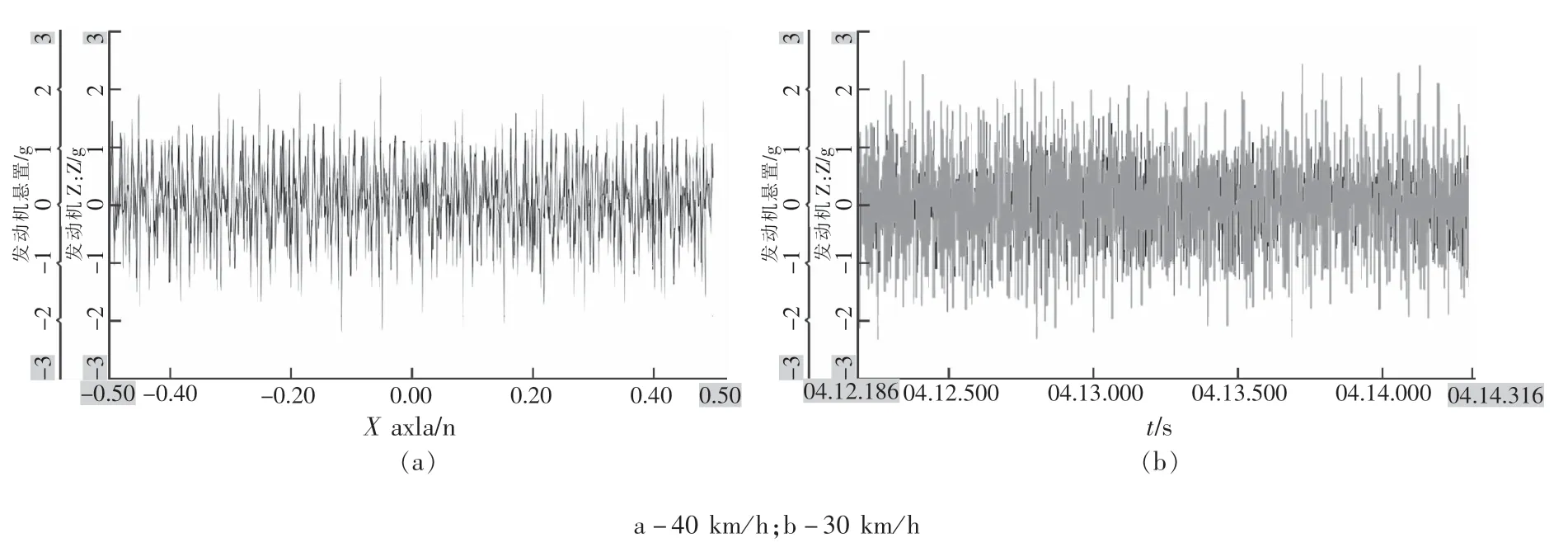

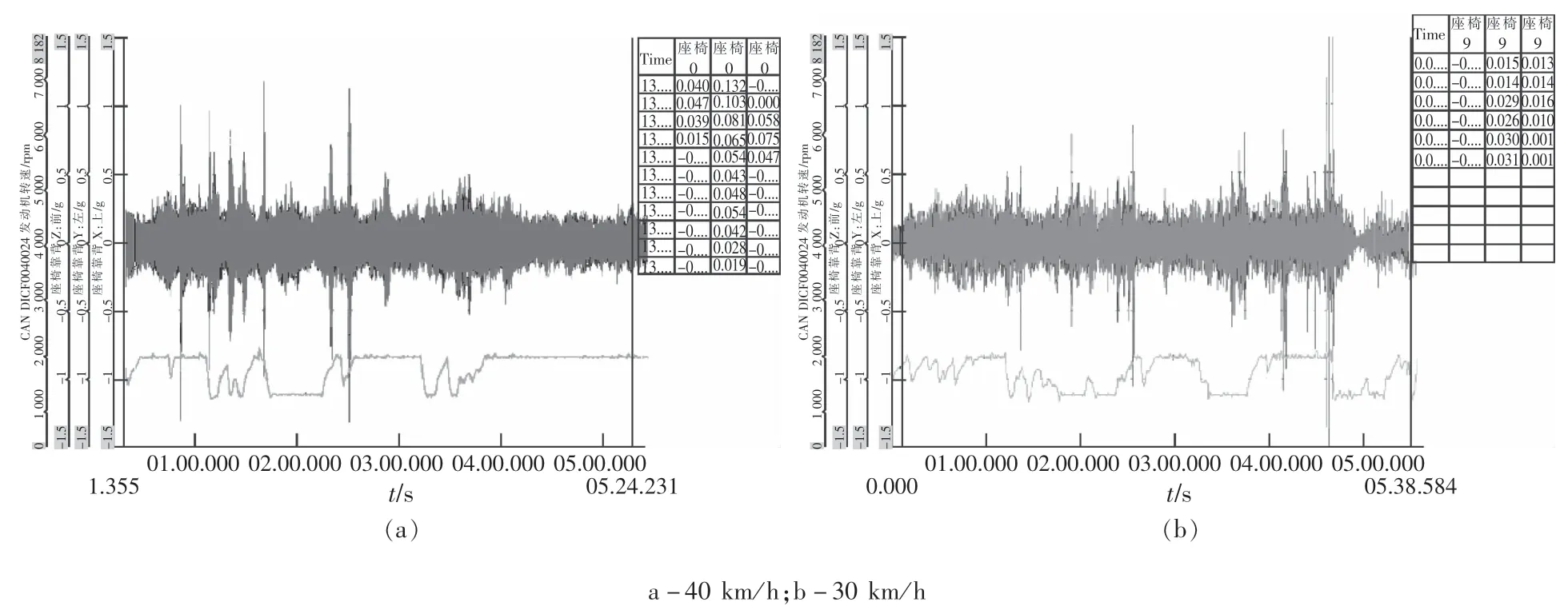

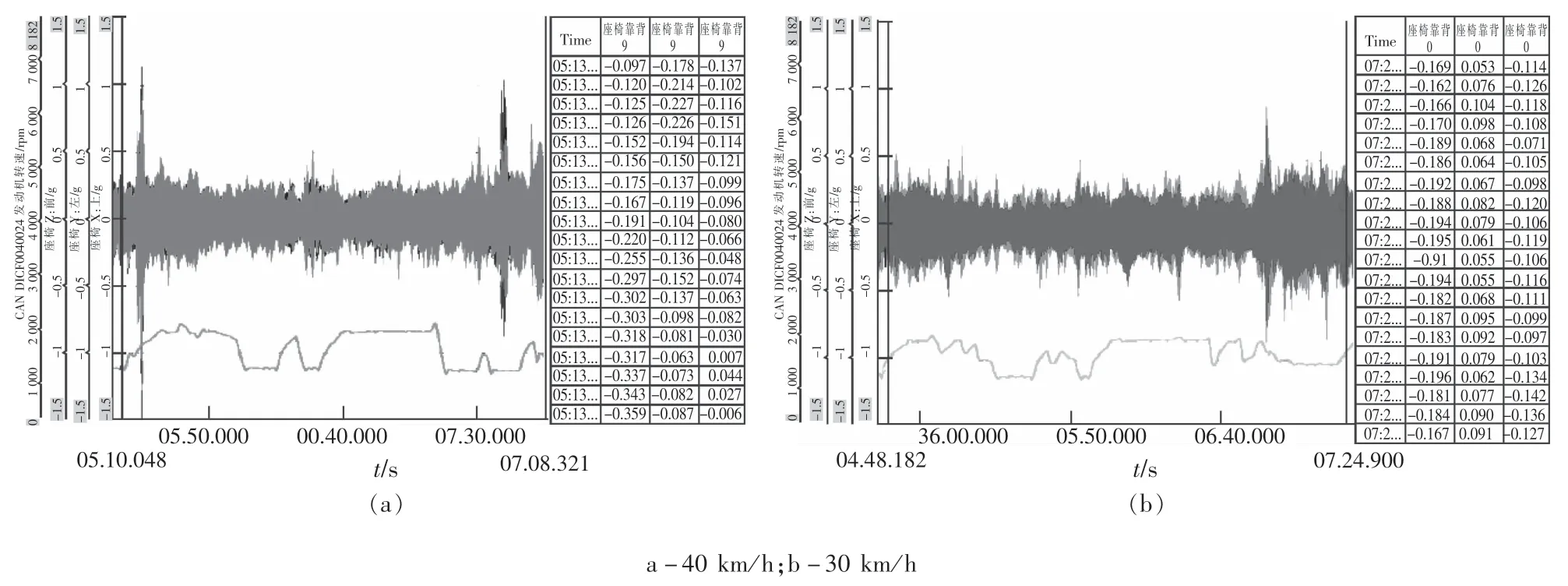

重载40 km/h和重载30 km/h加速度的幅值,如图8所示,范围主要分布在0.3~0.4 g以下,局部出现1 g左右的振幅,是由于该处发动机转速出现了波动,直接表现是车速出现变化,该变化主要由于道路不平整或会车时驾驶员采取制动降速,车辆的行驶惯性引起的波动。但整个运行过程中的振幅都在0.3~0.4 g左右分布,处于驾驶员可接受的振动范围。空载40 km/h和空载30 km/h加速度,如图9所示,基本分布在0.3~0.4 g的范围内,未出现大范围的加速度波动,整体运行在驾驶员可接受的范围内,可以满足使用需求。

图8 重载时座椅X、Y、Z三轴振动示意图

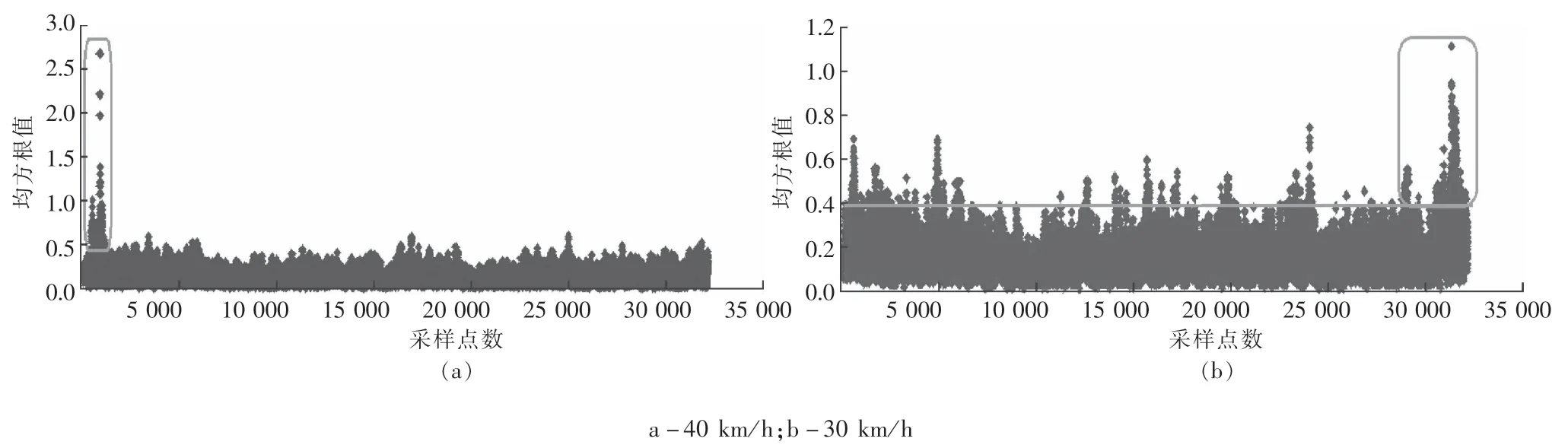

由图10、图11加权加速度均方根数据显示:重 载40 km/h、重载30 km/h和空载40 km/h、空载30 km/h加权加速度均方根值的分布范围在0.5 g以下,主要集中在0.4 g以下范围,0.5 g以上的占比只有约0.3%,且该段数据截取的为实际运行中振动较为强烈的一段,实际整个过程的加权加速度还处在更低的水平。尽管整个运行过程会出现几处微小波动,但座椅整体舒适度仍然较好,所以提速对驾驶员的舒适度影响在可接受范围,与实际测试人员跟车感受相吻合。

图9 空载时座椅X、Y、Z三轴振动示意图

图10 重载时座椅三方向总加权加速度均方根示意图

图11 空载时座椅三方向总加权加速度均方根示意图

4 结论

(1)通过对卡车提速后关键部位应变进行监测,发现准能公司露天煤矿矿用卡车由最高限速30 km/h提高到最高限速40 km/h后,卡车关键部位的应变和应力均在卡车材料屈服强度以内,卡车疲劳强度满足提速要求。

(2)矿用卡车提高限制运行速度后,路面和发动机激励引起卡车关键部位发生振动,振动加速度经衰减后,加速值基本维持在0.5 g以下,振动加速度值都比较小,对系统不会产生较大影响。但卡车个别部位在30 Hz出现了发动机连续共振现象,说明发动机处应该增加减振措施,减少共振,以保证动力系统的使用寿命。

(3)卡车提高限制运行速度后,座椅受到的振动加速度一般维持在0.3~0.5 g左右,座椅舒适性仍满足人体对振动的要求,提速后卡车驾乘舒适性在可接受范围。