钻孔瓦斯流量法测定煤层有效抽采半径

徐 刚,范亚飞,张天军

(1.西安科技大学 安全科学与工程学院,陕西 西安 710054;2.西安科技大学 理学院,陕西 西安 710054;3.西部矿井开采及灾害防治教育部重点实验室,陕西 西安 710054)

0 引言

我国是世界上煤与瓦斯突出灾害最严重的国家之一,煤层瓦斯抽采是防治瓦斯事故的根本性措施[1]。在煤层中施工抽采钻孔抽采煤层瓦斯消突已成为保障煤矿安全生产必不可少的重要环节。抽采半径是制定抽采方案的关键参数之一,抽采半径的大小直接影响到抽采孔的布孔方式、孔间距的设计和抽采时间的制定[2]。抽采半径过小,不仅会给生产工作增加无意义的工作量,而且会增加钻孔相互串孔的概率,增大封孔难度,降低封孔质量,影响瓦斯抽采效果;半径过大,在预定的抽采时间内煤层部分区域的瓦斯得不到有效排放,形成瓦斯治理的盲区,威胁安全生产[3]。

国内外学者不断完善煤层瓦斯的流动理论研究[4],在此基础上,将测定钻孔有效抽采半径的方法运用到实际生产中,采用如瓦斯压力降低法[5]、瓦斯含量法[6]、示踪气体法[7]等方法测定煤层有效抽采半径。也有学者在遵守达西定律和质量守恒定律的前提下,通过计算机模拟仿真技术推导计算矿井有效抽采半径[8-9]。

1 测定原理

煤层瓦斯流动理论指出,钻孔瓦斯涌出量随着时间的推移呈衰减的趋势[10]。表征钻孔自然瓦斯涌出特征的参数有2个:钻孔初始瓦斯涌出强度q0和钻孔瓦斯流量衰减系数α,其中钻孔瓦斯流量衰减系数α是评价煤层瓦斯预抽难易程度的一个重要指标。q0和α值通过测定不同时间的钻孔自然瓦斯涌出量并按下式回归分析求得

式中:qt—时间为t时的钻孔自然瓦斯流量,m3/min;qc0—时间t=0时的钻孔自然瓦斯流量,m3/min;α—钻孔自然瓦斯流量衰减系数,d-1;t—钻孔自排瓦斯时间,d。

对(1)式积分,可以得到任意时间t内钻孔自然瓦斯涌出总量Qct:

抽采钻孔影响范围内煤层总的瓦斯储量为:

式中:L1—沿巷道方向抽采钻孔影响范围长度,L1=2r,m;r—钻孔抽采半径,m;L2—沿工作面方向抽采钻孔影响范围宽度,L2=煤段长度-封孔长度,m;h—抽采钻孔影响范围煤层厚度,m;ρ—抽采钻孔影响范围内煤的密度,t/m3;W—抽采钻孔影响范围内煤的瓦斯含量,m3/t。

《煤矿安全规程》2016版第35条明确规定:矿井建设开工前,首采区预抽瓦斯,预抽效果应当满足:煤层预抽率大于30%、瓦斯压力下降51%以上、含量下降30%以上。

根据煤层瓦斯预抽率大于30%的要求,可得到

整理得到有效抽采半径的计算公式

2 测定步骤及结果

2.1 测点选择

根据建新煤矿的实际生产情况,4-2煤层钻孔瓦斯抽采半径的测定地点选择在4207回风巷。4-2煤层赋存于延安组第一段下次级旋回的顶部,呈层状产出,是本区的最主要可采煤层。主体部分(古凹陷的中心部位)煤层稳定在4~10 m,平均8.33 m,标准差3.18,全区煤层变异系数46.92%,主体部分变异系数23.1%,煤层由凹陷的中心向周边逐渐变薄的规律明显,是区内稳定性最好的煤层。可采区煤层厚度0.80~11.74 m,平均6.78 m。4207工作面位于42盘区西南部,工作面呈西南—东北方向布置,其东、西两侧均为未开采的煤层,不受采动影响,平均煤厚4 m。巷道断面为矩形巷道,不受断层影响,顶底板完整。

本次测试工作借鉴前人的测试经验,采用钻孔瓦斯流量法,测定4-2煤层4207回风巷的钻孔瓦斯抽采半径,取得了比较理想的结果。

2.2 测试方法

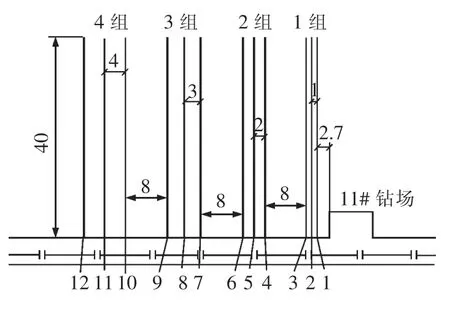

在4207工作面11#-12#钻场之间,布置孔径φ94 mm的4组平行抽采钻孔作为测试钻孔,如图1所示。每组3个钻孔,钻孔间距分别为1 m、2 m、3 m和4 m,钻孔编号为1#~12#。为保证每个实验组之间相互独立,互不影响,钻孔组间间距设计为8 m。第1组钻孔距离11#钻场的距离为2.7 m。钻孔深40 m,倾角为2°,与巷道方向夹角为90°。抽采钻孔采用液压钻机施工,压风排渣工艺,取孔内20 m深处新鲜煤芯(煤粉),依据《含量测定方法》测定煤层瓦斯含量。

图1 钻孔布置方式示意图

施工结束后,立即封孔。封孔深度10 m,采用囊袋式两堵一注方式封孔。随即接入抽采系统,抽采管采用D75 mm的带安标的PVC管,封孔后及时连接到抽采主管路上,利用负压表、孔板流量计、U型压差计和光学瓦检仪测定并记录单孔的瓦斯抽采参数,包括抽采负压、压差、浓度、温度、流量等,进而计算百米单孔抽采瓦斯纯量数据。前10 d每天记录单孔抽采参数,第11~30 d每2 d一次,第2个月为3 d一次。观测时间为2个月。根据观测数据,结合抽采率公式,对钻孔抽采影响范围达到指定抽采半径所需的抽采时间进行预测。

依据预测的抽采时间,对各组内残余瓦斯含量进行考察。于组内两抽采钻孔之间正中位置,如图2所示,打残余瓦斯含量测试钻孔,编号为残1#~残4#,钻孔直径为 φ94 mm,孔深20 m。于孔深20 m处取煤样用直接法测试残余瓦斯含量,然后封孔,封孔方式同样采用囊袋式两堵一注封孔。

图2 残余瓦斯含量测定钻孔布置示意图

2.3 测定结果

瓦斯含量的直接测定法在实际测定过程中难免发生漏气,所以每组选定瓦斯量最大的一个钻孔为该组测定瓦斯量的最终值,测定结果见表1。

表1 组内瓦斯原始瓦斯含量测定结果

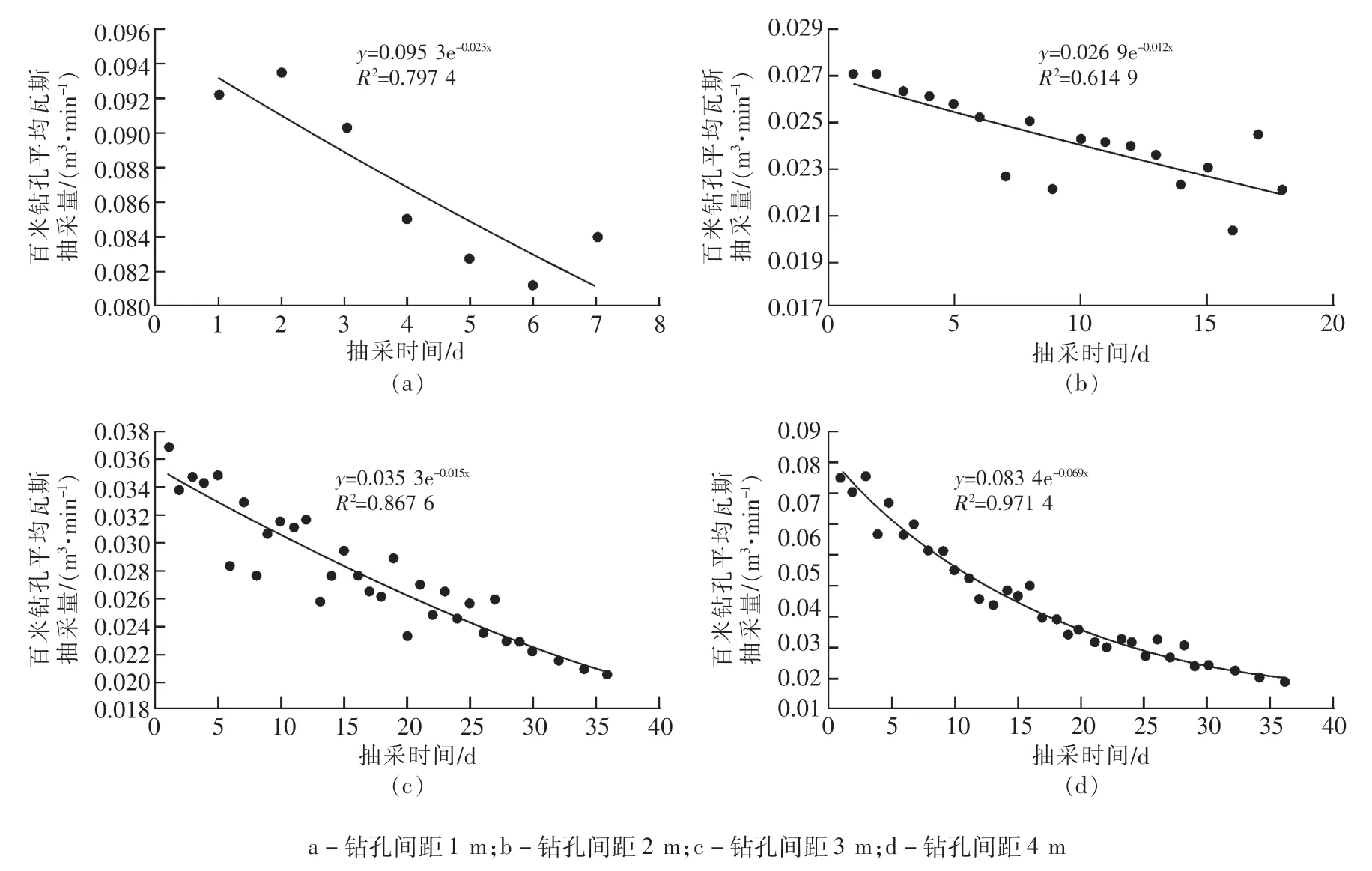

依据各个钻孔的每天抽采瓦斯混合流量(换算成标准大气压下流量)、混合浓度、抽采时间、钻孔长度,换算每百米钻孔平均瓦斯抽采纯量(qct),根据不同时间下的钻孔流量测定数组(ti,qi),用(1)式回归分析求出百米钻孔初始瓦斯抽采量qct和钻孔瓦斯抽采量衰减系数α。拟合出的瓦斯流量衰减关系式曲线如图3所示。

不同钻孔组百米钻孔抽采纯量qc0与抽采时间t的关系式如下所示

式中:qc0—百米钻孔抽采纯量,m3/min;t—抽采时间,d。

通过整理百米钻孔平均抽采量与抽采时间的关系式,依据式(5)预测有效抽采半径达到0.5 m,1 m,1.5 m,2 m时所需的抽采时间分别为:9 d、20 d、39 d、90 d。

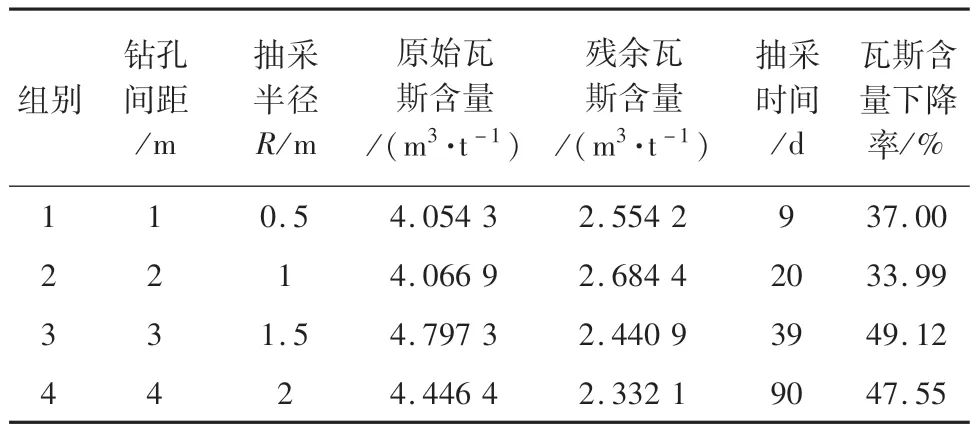

根据预测时间,进行煤层残余瓦斯含量的测定和预抽率的计算,残余瓦斯含量测定结果见表2。

2.4 有效抽采半径的确定

原始瓦斯含量与经抽采后的残余瓦斯含量对比表,见表3。

图3 百米钻孔平均抽采量与抽采时间关系

表2 组内残余瓦斯含量测定结果

表3 原始瓦斯含量与残余瓦斯含量对比表

从表3中可以看出,4组抽采钻孔在抽采时间达到预测值后,瓦斯含量下降均大于30%,认为抽采达标。将抽采半径与预抽时间进行数据拟合,拟合曲线及公式如图4及(7)式。

式中:R—抽采半径,m;t—抽采时间,d。

图4 4组钻孔的抽采半径与抽采时间拟合曲线

由图4可以看出,建新煤矿4-2煤层抽采半径R与抽采时间t成对数关系,抽采半径随着抽采时间的延长而扩增,但是增大趋势越来越缓慢,这表明超出一定的抽采时间后继续抽采的意义不大。

依据公式(7),代入不同的抽采时间,得到94 mm钻孔直径在不同抽采时间内所能达到的抽采半径,见表4。

表4 94 mm孔径不同抽采时间的抽采半径

3 结论

(1)根据《煤矿安全规程》瓦斯预抽达标关于预抽率的规定,推导出抽采半径计算公式

(2)基于现场实测参数拟合出钻孔瓦斯流量的衰减模型,作出对钻孔抽采达到预设半径所需时间的预测。经验证,预测时间内,瓦斯含量下降率满足抽采达标规定,该预测模型相对准确。

(3)建新煤矿4-2煤层钻孔抽采半径与抽采时间t之间成对数关系:R=0.685 3ln(t)-1.060 6。