合理利用成型设备降低PCB制造成本

杨 烈

(广东世运电路科技股份有限公司,广东 江门 529728)

0 背景

PCB制造企业一般是根据客户设计好的线路、阻焊、字符、外形等资料而进行拼版加工,其中影响成本的大部分因素已经在设计阶段决定,PCB制造企业在生产加工设计阶段可以进行成本优化的空间并不多,因为物料、叠构、技术参数等都是已经在报价阶段就已经明确,唯有从加工角度研究设计上的优化。

PCB制造从开料到包装出货,就工程设计而言,其中成型可以进行优化的空间相对较大。

1 传统刚性PCB成型设备

铣机:CNC数控铣机,利用铣刀将PCB铣成客户需要的外形。在斜边机瓶颈时也可用于铣斜边。V-CUT(V型切割)机:一般分为大板V-CUT机和小板V-CUT机,使出货单元V割成型,便于客户端分板。

冲床机:利用模具冲切成客户需要的外形。也可以先用冲床机冲掉废料部分,预留一定距离后再进行铣机加工。

斜边机:一般分为自动斜边机和手动斜边机,利用斜边刀将指定位置切削成客户所要求的斜边尺寸。斜边一般设计在PCB装件后需要抽插位置。

2 铣机的巧妙利用

当斜边机来不及加工时可以利用铣机进行斜边加工,现较为普遍的生产方式是:前流程→成型铣板→set板铣斜边→后流程。铣斜边时作业员操作的是小set板,生产效率很低,研究铣机斜边原理可以发现,完全可以大拼版铣斜边(见图1、图2)。

图1 铣机斜边原理分析

图2 大pnl板铣机斜边设计原理

经过实际作业论证,以上设计可满足批量生产要求,成品斜边尺寸满足客户要求,生产效率成倍提升,大排版内set数越多,生产效率提升越明显。

3 大板V-CUT机的巧妙利用

3.1 利用大板V-CUT机斜边

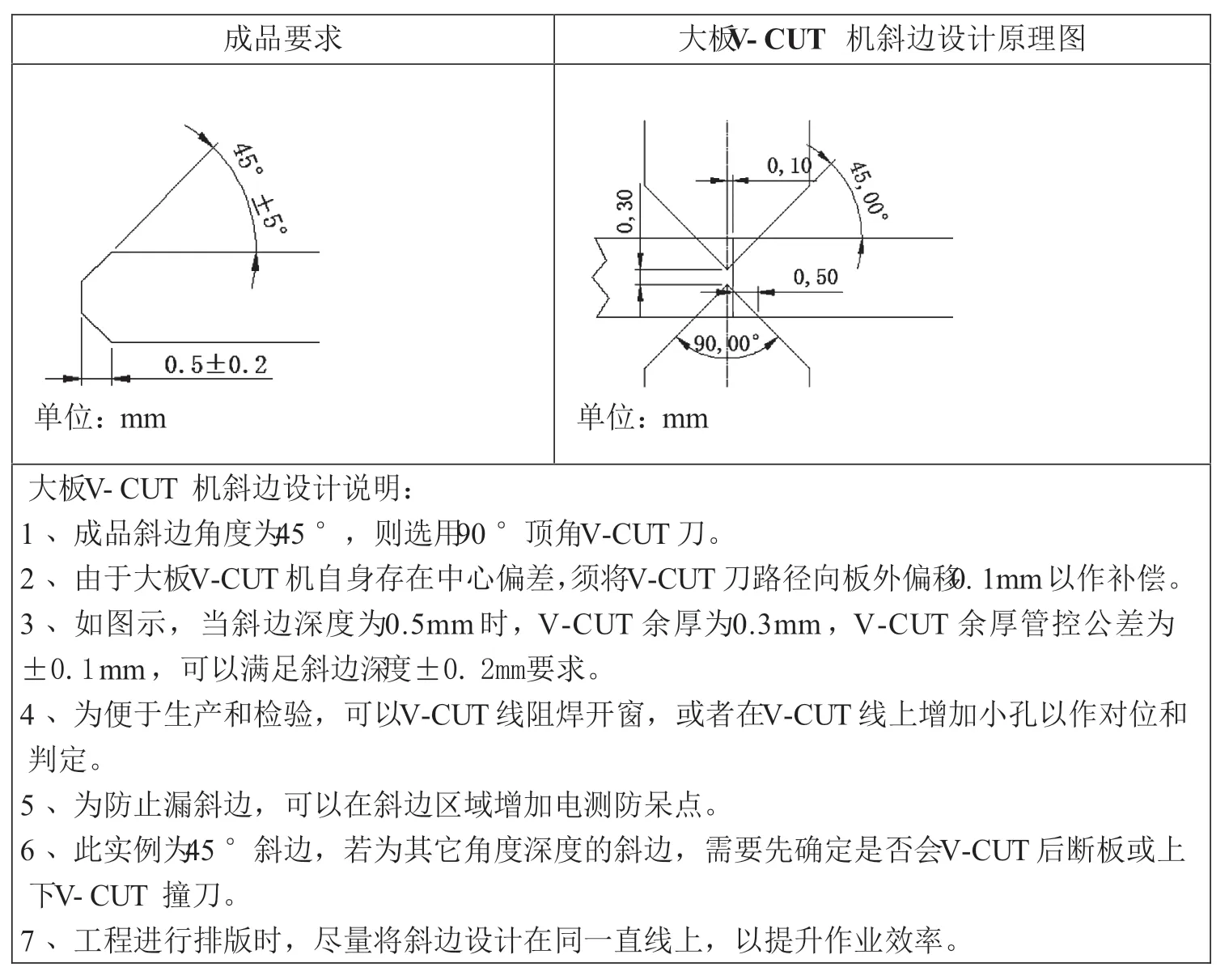

当斜边机遇到加工瓶颈时同样可以利用大板V-CUT机进行斜边加工,只要设计上解决可能出现的隐患,大板V-CUT机斜边的品质完全可以达到成品要求,效率甚至会比传统的自动斜边机更高,如表3具体分析(见图3、图4)。经过实际作业论证,以上设计可满足批量生产要求,成品斜边尺寸满足客户要求,生产效率成倍提升,大排版内set数越多,生产效率提升越明显。

图3 大板V-CUT机斜边原理分析

图4 大板V-CUT机斜边设计原理

3.2 利用大板V-CUT分板提升板材利用率与排版面积

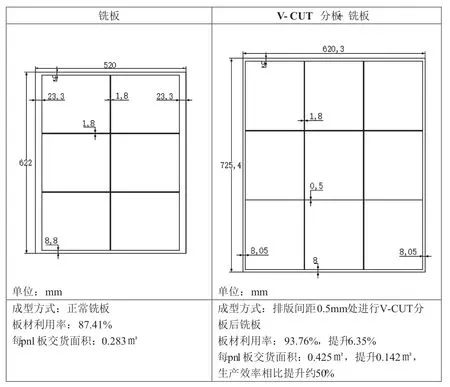

客户没有在PCB内设计V-CUT时,而在生产流程上设计V-CUT,貌似浪费制造成本,而在一种特定的情况下则是节约成本,那就是提升排版利用率与排版尺寸,特别是出货尺寸较大,pnl留边在极限的情况下,下面举例说明。

出货set从pnl中分离,一般是采用铣板或冲板,而铣板与冲板需要的排版间距远比V-CUT分板需要的间距要大。以下为案例分享,出货set尺寸为200.2 mm×235.8 mm(见图5)。

每个公司工艺制程能力不同,需要的排版间距与pnl留边不同,需要根据实际能力要求进行计算(见图5)。

图5 铣板与V-Cut的拼版差别

4 总结

由于每个公司的工艺制程能力不同,成型设备配置不同,产品形态也有差异,以上是从原理上进行的分析和举例,具体落实时可以根据实际情况做具体分析,灵活处理。