加氢装置TP347材料焊接裂纹分析

李俊涛

(中海油气(泰州)石化有限公司,江苏 泰州 225300)

近些年,随着炼油原料劣质化及加工规模的不断扩大,加氢装置反应系统中管道选材也大量应用TP347奥氏体不锈钢。ASME SA312 TP347 近似相当于我国的1Cr19Ni11Nb,属于高C含Nb的Cr-Ni奥氏体不锈钢,由于含稳定化元素Nb,故其耐晶间腐蚀性能良好,且在酸、碱、盐等腐蚀介质中其耐蚀性与含Ti的18-8奥氏体不锈钢相近,因此广泛应用于锅炉、发电、石油、化工等工业的大型锅炉过热器管、再热器管、蒸汽管道和石油化工的热交换器等设备。

1 工程实例

1.1 基本情况介绍

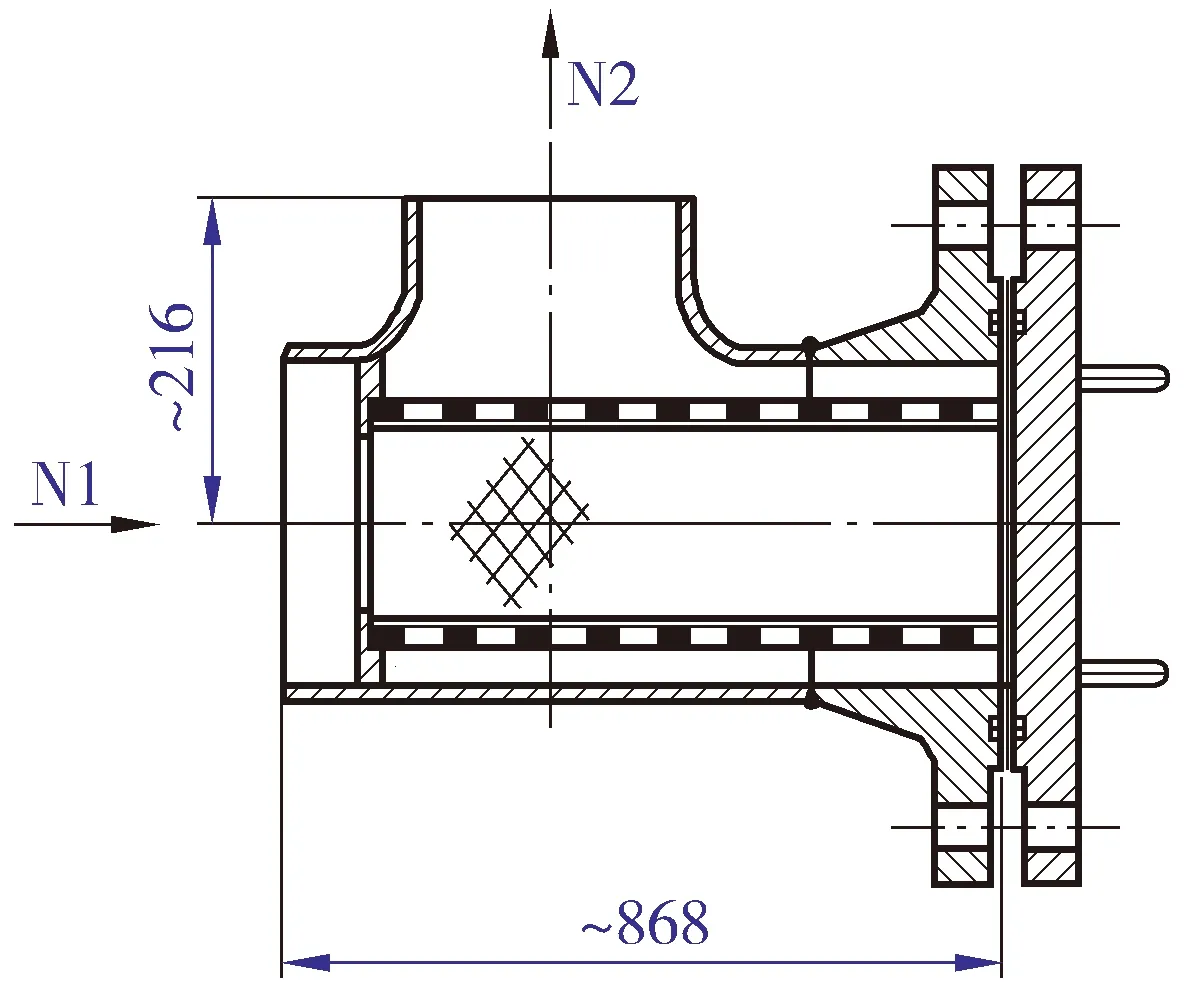

2016年国内某加氢裂化装置项目建设过程中,在对加裂装置反应进料泵透平入口管线上的TP347管道压力元件(过滤器)进行打底焊接时产生裂纹。焊接裂纹位于过滤器出口(N2)与大小头连接的焊缝部位(如图1所示)。

图1 现场实际焊接位置

具体工程焊接情况如下:

1) 该TP347管道工况条件为操作压力约14.8 MPa,操作温度约245 ℃。介质为反应产物油,含有少量溶解H2和H2S。

2) 过滤器及大小头材料为国产TP347。

3) 过滤器结构为T型(如图2所示),出、入口规格均为DN250 CLass2500 Sch.160,大小头规格为DN250×150 Sch.160/ Sch.160,过滤器出口(N2)与大小头堆焊连接。图3所示的焊口为焊接热裂纹失效位置。

图2 焊接失效过滤器结构

4) 《焊接工艺方案技术要求》中要求焊缝金属铁素体含量为4%~8%,焊后需进行稳定化热处理。

5) 无损检测技术要求为100% RT检测,且每道中间焊道和最后盖面焊道都要进行100%PT检测。

图3 TP347材质现场焊接

1.2 焊接质量主要问题

施工焊接前,按有关标准进行TP347材料的管道焊接工艺评定,结果显示,焊接工艺评定结果合格,焊缝金属铁素体含量为5.2%~6.0%。

现场施焊过程中对过滤器与大小头对接焊缝打底焊接时,刚进行对口打底施焊,焊缝就在冷却过程中出现了焊接热裂纹(如图3所示)。针对该问题,业主、设计院、材料供应商、施工单位等相关方的质量工程师开展了技术分析工作。通过采取调整焊接工艺参数、更换焊接技师、重新选择焊材等措施重新进行施焊,打底焊缝依然重复出现热裂纹问题。相关各方技术专家在经过会诊分析后,一致认为是国产TP347母材质量问题,随后有关各方对过滤器三通和大小头进行了系统的材料检测。

1.3 TP347母材综合性能检查

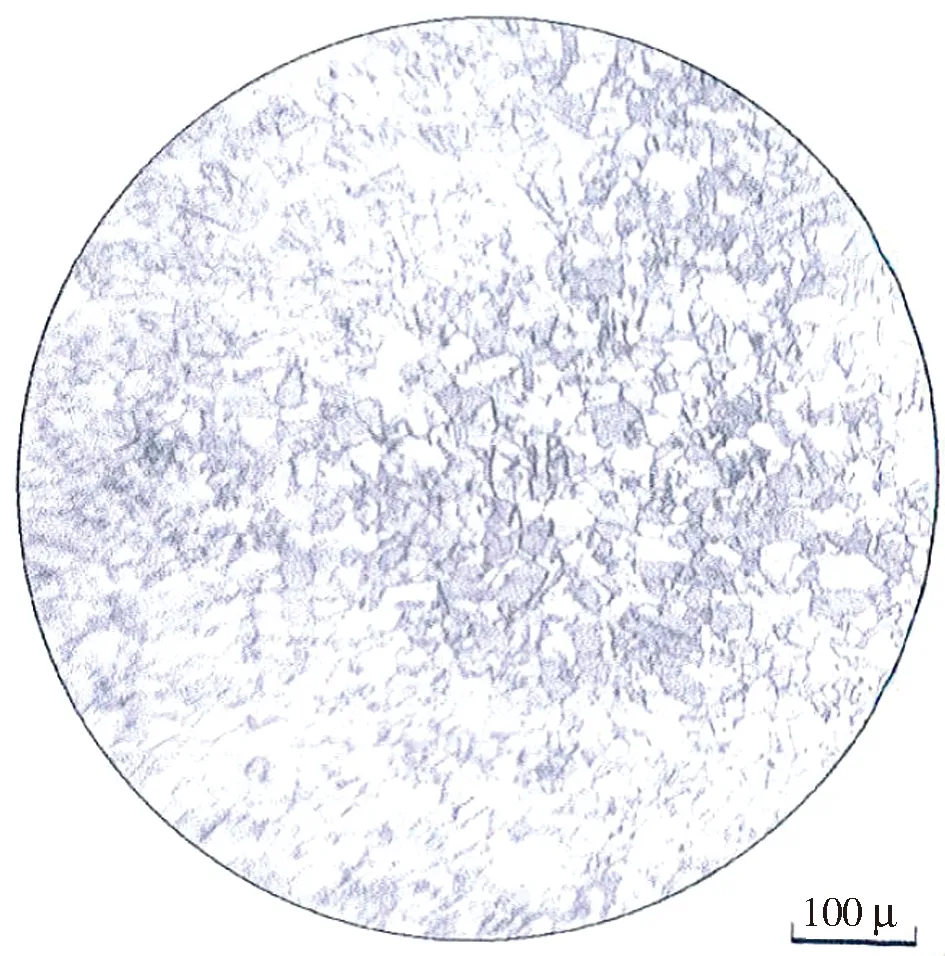

对现场焊接的大小头管件金属材料试样的化学成分、硬度及金属晶相等方面进行检验分析,并对其进行平均晶粒度评级(ASTM E112,比较法)测试,评定结果为6.0级,如图4所示。

图4 大小头管件现场晶相检测(100×)

对失效焊接的过滤器三通部件材质化学成分进行检测,并与采用半定量光谱分析方法对失效三通部件进行现场检测的结果进行对比分析(结果见表1)。结果显示,材料所含金属元素Cr、Ni、Nb的含量均符合相关标准要求,无明显缺陷。检查制造过滤器三通所使用的钢管(φ273 mm×28 mm)母材原材料产品质量证明文件,结果显示,TP347母材交货热处理状态为固溶(温度1 050 ℃),未进行稳定化热处理。推制三通所采用的钢管母材的机械性能如表2所示。过滤器的产品质量文件显示,在钢管母材完成三通管件的推制后,同样未进行稳定化热处理。

表1 TP347三通材质的化学成分 w,%

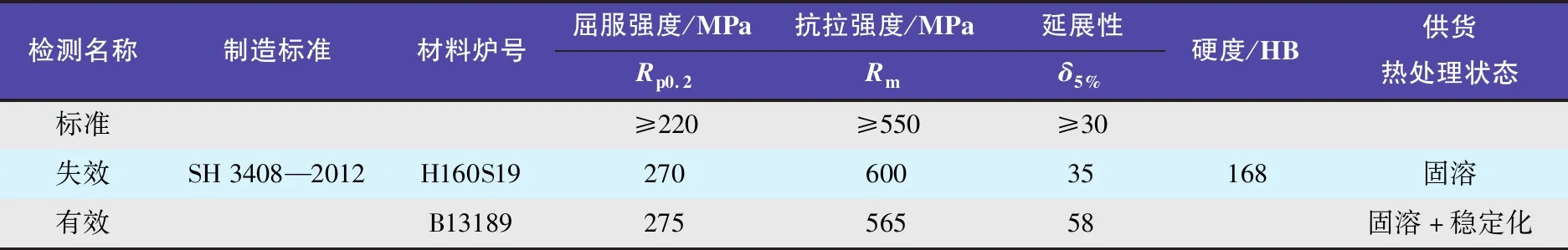

表2 三通材料机械性能分析

经过各方专家的技术分析及综合考虑,一致认为失效过滤器三通不可再次焊接使用。因此业主重新订购了1台新过滤器,制作三通部件与大小头的母材选用同一厂家的产品。现场更换新管道压力元件后重新进行焊接,焊缝经100%PT和100%RT检测验收均一次性合格,未出现焊接热裂纹及再热裂纹问题。

2 影响焊接热裂纹相关因素

大量理论研究及工程实例说明,300系奥氏体不锈钢具有良好的可焊性,但如果操作及质量控制不当,容易出现一些与自身特点有关的特殊问题,如焊接热裂纹、再热裂纹、产生脆性相变等,其中347比321更容易产生焊接热裂纹和再热裂纹。

2.1 焊接热裂纹的种类

奥氏体不锈钢焊接热裂纹一般分为2种:一种是凝固裂纹(又称为结晶裂纹),另一种为液化裂纹。结晶裂纹是焊接熔池在初次结晶晶界的裂纹,一般发生在凝固线温度区间,且只发生在焊缝中。液化裂纹是紧靠熔合线的近焊缝区过热端的母材晶界被局部重熔、出现晶间液膜分离,在收缩应力作用下产生的裂纹,其出现于近焊缝区。无论是结晶裂纹还是液化裂纹,都具有沿晶开裂的特点。本工程实例的焊接热裂纹属于结晶裂纹。

2.2 影响结晶热裂纹的因素

奥氏体钢焊接时有较大热裂倾向,主要有下列特点:

1) 奥氏体钢的热导率小、线胀系数大,在焊接局部加热和冷却条件下,焊缝及热影响区在冷却过程中形成较大的拉应力。焊缝凝固期间存在较大焊接拉应力是产生热裂纹的必要条件。

2) 奥氏体不锈钢焊缝结晶形成方向性强的柱状晶焊缝组织,在凝固结晶过程中温度范围很大,一些低熔点杂质元素偏析严重并且在晶界聚集,形成低熔点夹层薄膜,在一定的拉应力作用下起裂、扩展和促使晶界裂纹产生【1】。

3) 奧氏体不锈钢及焊缝的合金组成较复杂,不仅S、P、Sn等有害杂质可形成易熔液膜,一些合金元素因溶解度有限(如Si、Nb),也能形成易熔共晶,如硅化物共晶、铌化物共晶,焊缝及近缝区都可能产生热裂纹。在高Ni稳定奥氏体钢焊接时,Si、Nb是产生热裂纹的重要原因之一。347奥氏体钢的近缝区液化裂纹就与含Nb有关。

对于结晶裂纹,焊缝金属在冷却凝固过程中,要经历液-固态(液相占主体)和固-液态(固相占主体)2个阶段【2】。在液-固阶段,焊缝金属一般是靠液体流动而发生变形,少量的固体只做轻微移动。在固-液阶段,晶体间相互移动,晶体本身也发生塑性变形。由于晶体之间相互交织长成枝状晶体骨架,残存的低熔点液相不能自由移动,在最终的低熔点金属凝固收缩时发生很大的应力变形,以致于应变量超过晶间的延展性,从而发生晶间开裂。

2.3 热处理工艺对材料的影响

C元素在奥氏体不锈钢中的溶解度与温度有很大关系。一般来说,奥氏体不锈钢在经过400~850 ℃温度范围(敏化温度区域)时,会有高铬碳化物(Cr23C6)析出。固溶热处理是将奥氏体不锈钢加热到1 100 ℃左右,使碳化物相全部或基本溶解, C元素固溶于奥氏体中,然后快速冷却至室温,使C达到过饱和状态。此时C已经稳定,不会与Cr形成高铬碳化物。固溶热处理中的快速冷却工艺是软化处理的过程。

稳定化处理是为避免C与Cr形成高铬碳化物,而在奥氏体钢中加入Nb等稳定化元素,当加热温度超过875℃时,Nb能优先与C结合,形成稳定碳化物NbC,大大降低奥氏体中固溶C的浓度(含量),从而达到牺牲Nb元素以保障Cr元素的目的。经稳定化处理的奥氏体不锈钢比进行固溶热处理的奥氏体不锈钢具有更好的综合机械性能。

3 焊接三通的性能对比分析

3.1 化学成分对比

通过对前后2个三通材料进行化学成分对比分析(见表1)发现,其金属成分含量中的C元素含量,后者高于前者0.006%。而S、P、Si等有害元素含量基本一致,其中, S含量满足工程上宜控制母材和焊缝金属中含量<0.010%的标准要求;P作为易偏析的元素之一,同样也满足工程上一般控制母材和焊缝金属中含量<0.025%的要求;Mn在焊接过程中起到脱S作用,能置换FeS为MnS,同时也能改善硫化物的分布形态,使薄膜状FeS改变为球体分布,有效提高焊缝金属的抗热裂纹能力。Mn/S含量比增加,能够在一定程度上减少非金属夹渣物,因此工程上一般控制含量比≮22,2个三通材料都远远高于该要求。Nb与Fe、C更易形成低熔点共晶体,增加焊缝金属的热裂纹倾向,工程上一般要求TP347不锈钢中的Nb/C应≮10,且要求Nb的含量不宜超过1.00%。由表1可见,2种三通的Nb含量非常接近,且Nb/C的含量比基本一致;Ni含量后者优于前者,对细化晶粒、改善焊接性能有良好的促进作用。

通过总体对比,2种三通管件化学成分中易产生低熔点共晶体的有害元素含量基本相同,同时为消除有害元素而添加的Mn、Nb等元素含量也基本相同,因此能够排除失效三通产品由于各类化学元素含量因素影响而使产品质量不合格,进而导致焊接失效的原因。

3.2 综合机械性能对比

通过对2个三通产品的机械性能方面进行对比分析发现,二者屈服强度基本一致且满足标准要求,抗拉强度前者优于后者。材料延展性方面,失效三通勉强满足相关标准要求,而后者性能高于前者约65%。延展性是指塑性变形,对于上述工程实例中有效三通的焊接,焊缝金属在固-液态(固相占主体)凝固过程中,晶体本身发生了塑性变形,因为焊缝最终低熔点金属凝固收缩时发生的应力变形,其应变量小于晶间的延展性,所以有效三通焊缝未发生焊接热裂纹。

对比2个三通的热处理状态,区别在于失效三通只进行了固溶处理(1 050 ℃),而有效三通经过固溶和稳定化(860 ℃、保温1.5 h)处理2道工序。稳定化热处理工艺能促进稳定碳化物NbC的生成,降低奥氏体中固溶C浓度,提高金属材料的延展性等综合机械性能,对避免347焊缝的结晶裂纹十分有效。

4 结论

目前,在工程建设中,TP347材料出现焊接问题已经屡见不鲜。防止TP347材料产生焊接热裂纹的措施中除了要控制焊接工艺参数、铁素体含量以及保证焊材质量等,同时还要对TP347母材的质量进行把关。在本文介绍的工程实例中,对比了2种不同热处理方式的TP347三通焊接,在金属化学成分含量相似、焊接工艺参数相同、焊材相同、焊接技师相同的情况下出现2种不同结果,究其原因,主要在于二者热处理工艺不同,造成金属材料机械性能不同,最终导致仅进行固溶处理的三通材料工程焊接失败。因此在工作实践中,管道或设备母材验收时,应注意对金属化学成分及机械性能方面的审核,同时建议业主要注重对采购产品原材料来源的质量控制。随着我国工业各领域的发展,对TP347材料需求不断增大,本着资源有效再利用原则,需要对大量废旧钢铁进行回收再利用,这也可能是导致TP347材料综合机械性能下降的原因之一,这种可能性还有待进一步进行理论研究。