高含硫天然气净化关键塔器焊缝缺陷成因及修复技术

屈丹龙

(中国石油化工股份有限公司油田勘探开发事业部,北京 100728)

国内某气田天然气硫化氢和二氧化碳含量高,具有较强的腐蚀性,运行风险高。净化装置有一级主吸收塔12台,于2009年10月陆续投入使用。一级主吸收塔为高压高含硫复合钢厚壁塔器,属关键核心设备,近年来检验发现,10台塔器筒体焊缝埋藏缺陷超标,存在裂纹扩展、开裂、导致硫化氢泄漏的重大风险,而国内对此尚无相关成熟修复经验。通过技术研究攻关,首次完成了高含硫厚壁复合钢塔器深度埋藏缺陷检测和缺陷成因综合分析;结合装置检修完成了1台一级主吸收塔的现场修复及整体热处理,为保障装置连续运行、满足下游天然气供应,对剩余9台一级主吸收塔进行了安全评定和监控使用,保证关键塔器安全、合规运行。

1 设备概况

一级主吸收塔C-101为Ⅱ类压力容器,介质为原料气和胺液;塔内径φ3 700 mm,高度22.3 m,共12台;设计压力9.1 MPa,设计温度160 ℃;筒体材质为SA516-GR70+堆焊316L,厚度为(128+4.5)mm;封头材质与筒体相同,厚度为(74+4.5)mm。该设备每台有10条纵焊缝(A1~A10)和6条环焊缝(B1~B6)。

2 深度埋藏缺陷检测技术研究及应用

2.1 集成应用超声和TOFD检测方法形成焊缝全方位检测技术

超声和TOFD综合检测技术具有检测灵敏度高、定量精度高、检测效率高等优势,并具有缺陷定位功能。该技术有效提高了缺陷检出率和准确率,同时实现了不同检测方法检测结果的相互比对、印证,选用“两种声束角度+单面双侧扫查”、“非平行+平行扫查”方法,检测覆盖率达到100%。集成应用该技术对10台一级主吸收塔进行检测,共检出404处超标缺陷(如图1~图3和表1所示),并首次发现了0.5 mm级微小埋藏裂纹【1】。

2.2 缺陷综合分析

对缺陷深度、高度、位置、分布等进行综合分析,发现缺陷三大分布规律:

1) 埋藏缺陷以横向缺陷为主;

2) 横向缺陷主要分布在纵焊缝上;

3) 单个横向缺陷较均匀,自身高度基本上都小于10 mm。

3 深度埋藏缺陷成因综合分析

3.1 取样

为查明焊缝埋藏缺陷成因,制定了取样方案,并确定取样部位。选取具有代表性的2处塔器缺陷部位进行全厚度取样(分别以平台以上190 mm和1 220 mm为圆心,直径约φ250 mm),制定取样工装,并进行工厂模拟取样试验;模拟取样成功后,再进行现场取样;取样后修整切口并采用新增法兰及法兰盖的方式进行封闭修复。取样位置及现场取样照片如图4所示。

图1 焊缝检测示意

图2 纵焊缝横向缺陷位置示意

图3 各系列缺陷数量统计

表1 A2纵焊缝横向缺陷情况

试件1上含有2条缺陷(A5-1、A5-2),试件2上含有3条缺陷(A5-12、A5-13、A5-14),缺陷情况如表2所示。

3.2 焊缝缺陷成因分析

采用直读光谱仪、扫描电镜、氧氮氢分析仪、扩散氢分析仪等设备,开展试样解剖、化学成分分析、试样溶解氢和扩散氢含量检测、金相分析、断口形貌分析等试验,判断湿硫化氢环境对缺陷形成和扩展是否有影响,并综合分析缺陷形成原因,为设备修复及预防提供技术支撑。

图4 取样位置及现场取样照片

表2 试件缺陷情况

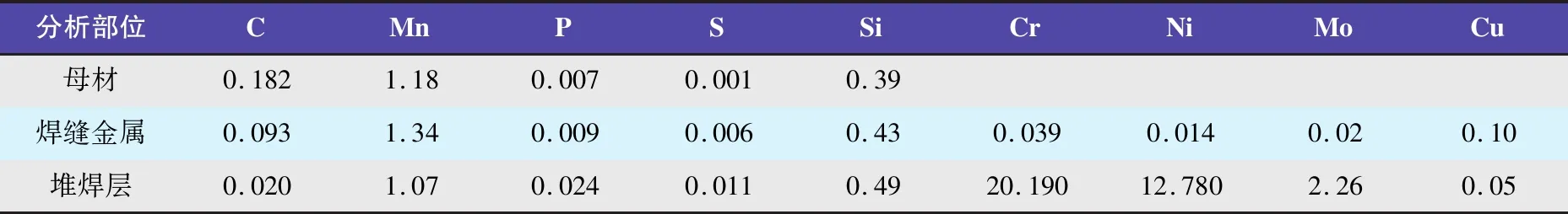

3.2.1 焊缝性能常规分析

对试件进行试验室分析得出:焊缝化学成分符合要求、拉伸性能满足ASME SA516中对70钢板的要求,取样焊缝韧性储备高(金属冲击功达200 J)、氢含量较低(扩散氢0.009 mg/L、溶解氢0.15 mg/L)。对取样部位内壁堆焊层进行了晶间腐蚀试验,结果显示,试样弯曲无裂纹、无晶间腐蚀【2】。典型分析数据如表3~表7所示。

表3 化学成分分析结果 单位:w,%

表4 拉伸试验结果

表5 冲击试验结果

表6 焊缝内氢含量分析结果

表7 晶间腐蚀试验结果

3.2.2 裂纹缺陷金相分析

宏观形貌显示,裂纹集中出现在焊缝X坡口交界区。裂纹高度基本都局限在一层焊道上,多数未进入焊道热影响区,裂纹面与筒体内、外表面约呈45°夹角,并具有“八”字形形貌。根据各项试验结果及裂纹特征,确定裂纹不是在使用中因湿硫化氢损伤引发的。

微观形貌显示,2个试件上裂纹均有共同特点,是由相互平行的小裂纹串连在一起形成的,断口以穿晶断裂为主,具有典型的焊接冷裂纹特征,且运行过程中缺陷未扩展。取样部位裂纹金相分析及形貌特征如图5~图7所示。

图5 取样部位

图6 裂纹宏观形貌

3.3 裂纹缺陷分析结果

根据试验结果综合分析认为:焊缝金属及堆焊层化学成分、铁素体含量、焊缝氢含量均在正常范围,焊缝的抗拉伸性能、抗冲击性能较好,不是形成埋藏裂纹缺陷的因素;一级主吸收塔焊缝中检测出的埋藏裂纹从出现的部位、裂纹金相等方面均不具备湿硫化氢环境下氢致开裂的特征,属于焊接冷裂纹性质,为制造过程中产生的缺陷;运行过程中缺陷未发生扩展。

图7 裂纹微观形貌

4 基于主导失效模式的缺陷安全评定

为保证关键塔器安全、合规运行,针对剩余9台一级主吸收塔,在缺陷检测及成因分析的基础上,结合设计、制造、运行情况,分析塔器主导失效模式,开展合于使用评价,采用相应的评定方法进行评定。

4.1 容器中的凹坑对使用的影响

在筒体基层留下的凹坑、压痕、凹槽等缺陷,可能导致塔器由于强度不足而发生韧性断裂失效。这类缺陷按照凹坑进行评定,以确定其是否在可接受的范围。

2台一级主吸收塔(121-C-101和152-C-101)共检出2处筒体基层的凹坑。其中121-C-101凹坑长13 mm、深2 mm,152-C-101凹坑长60 mm、深3 mm。按GB/T 19624—2004《在用含缺陷压力容器安全评定》对这2处缺陷进行表征和评定。凹坑缺陷无量纲参数如表8所示。

计算厚度B取9台塔器实测基层最小壁厚128.3 mm,减去1 mm的腐蚀裕量,为127.3 mm;平均半径R=(D+B)/2=1 918.2 mm。

表8 凹坑缺陷的无量纲参数

注:2X—凹坑长度;Z—凹坑深度;B—缺陷附近壳体的计算壁厚;R—平均半径 ;G0—凹坑缺陷的无量纲参数。

塔器表面凹坑缺陷的无量纲参数G0可按式(1)计算:

(1)

若G0≤0.1,则该凹坑缺陷可免于评定,认为是安全的或可以接受的;否则应计算塔器的塑性极限载荷和最高允许工作压力,并与塔器的实际工作压力进行比较,以确定该凹坑缺陷是否安全或可以接受。

将凹坑参数代入式(1)计算可得,需评定凹坑的G0值均小于0.1,因此,2台塔器的凹坑类缺陷均符合免于评定条件,是安全的,允许存在。

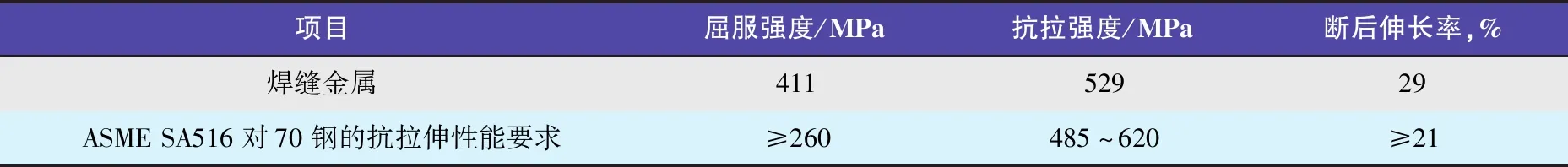

4.2 埋藏缺陷对容器使用的影响

检测发现9台塔器对接纵、环焊缝中存在大量埋藏超标缺陷,可能导致塔器发生脆性断裂失效。这类缺陷参照《在用含缺陷压力容器安全评定》进行评定,结果显示,9台塔器缺陷的常规评定点均落在安全区以内(如图8所示),说明这些超标缺陷通过常规评定,确认是安全的。

图8 安全评定

4.3 工作压力波动对容器的影响

9台塔器使用过程中压力比较稳定,波动范围为7.6~8.1 MPa,波动范围较小,对容器焊缝影响不大。

4.4 缺陷安全评定结果

通过对塔器进行合于使用评价,结果显示,上述9台塔器可在设计条件下继续使用,但应按照推荐的监测周期进行定期检测。

5 深度埋藏缺陷修复及整体热处理技术研究

本次缺陷修复创新出集成“深度缺陷修复+焊缝全体积置换+内燃法整体热处理”的维修模式,研发出内壁堆焊层焊接、基层焊接及整体消氢消应热处理工艺,成功实现了复合钢多材质厚壁塔器缺陷修复技术。

5.1 研发复合钢大壁厚塔器现场修复焊接工艺

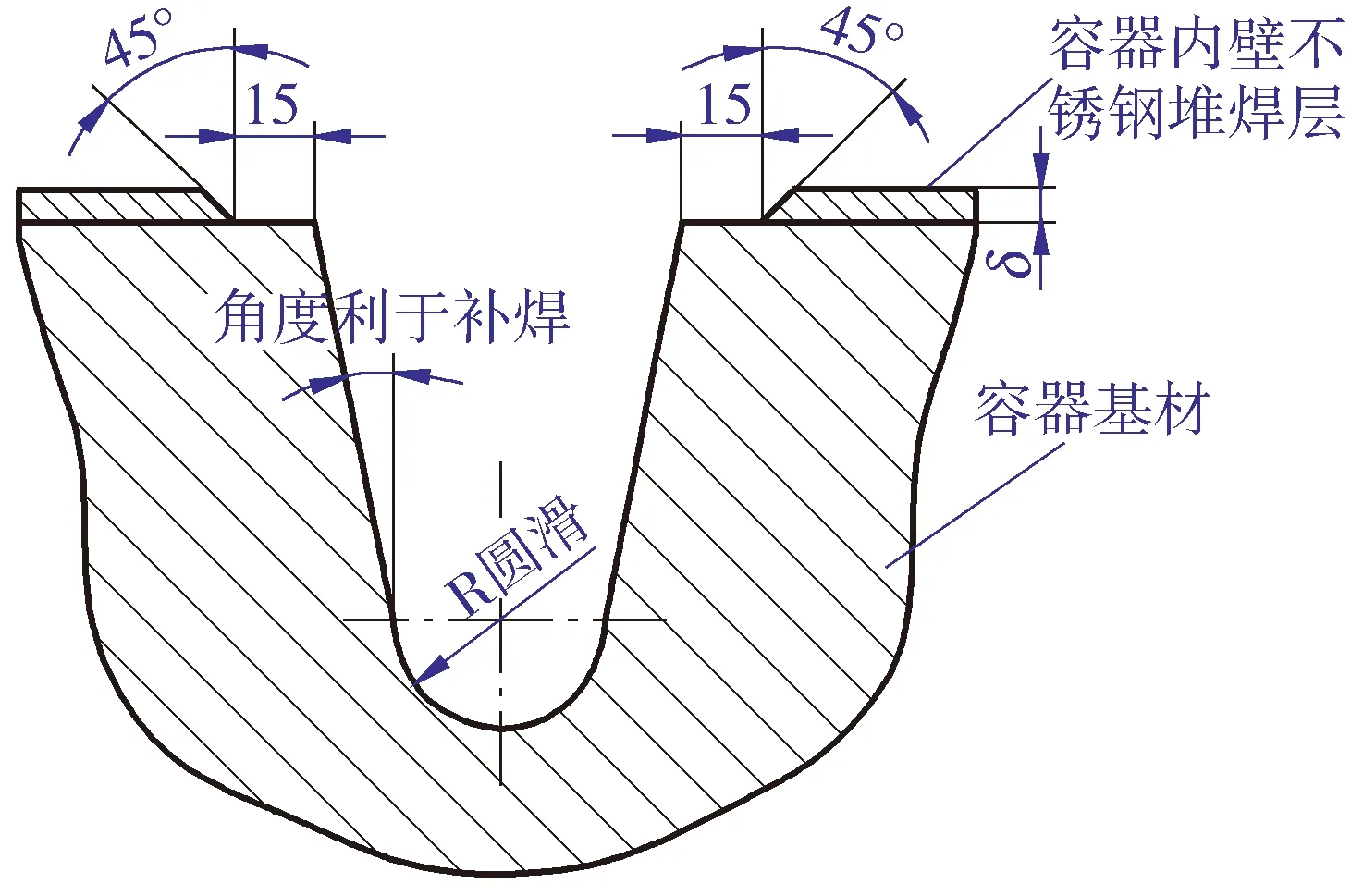

针对埋藏缺陷深度(以外表面计)超过壁厚一半的情况,采用内侧修复方式进行修复;靠近外壁的埋藏缺陷从外侧进行修复;埋藏缺陷较多,整条焊缝均有分布的情况则进行焊缝全体积置换。

首先确定一级主吸收塔修复工艺:整体消氢热处理→MT、UT、TOFD 检测→筒体内侧进行缺陷清除(碳弧气刨、砂轮机)→PT检测(直至缺陷消除)→E309L 补堆→PT 检测→E316L 补堆→PT、UT、TOFD检测→筒体外侧进行缺陷清除(碳弧气刨、砂轮机)→MT检测(直至缺陷消除)→缺陷修补(层间温度≤150 ℃)→MT、UT、TOFD 检测→整体消应热处理→MT/PT、UT、TOFD 检测→焊接接头硬度检测→水压试验→水压试验后MT/PT、UT、TOFD检测。

然后开展焊接工艺评定,完成屈服强度、抗拉强度、硬度、金相检测、HIC、SSC、SCC等试验,确定坡口型式、焊接材料、焊接参数等关键技术数据,形成了适用于复合钢大壁厚塔器的焊接工艺并完成现场修复【3-4】。

确定的焊接工艺参数如表9所示,坡口型式如图9所示。

图9 坡口型式

5.2 研发高压大壁厚酸气处理塔器现场整体热处理技术

一级主吸收塔为(128+4.5)mm的厚壁容器,修复后采用局部远红外电加热方式无法有效去除应力。为消除修复焊接后产生的残余应力、改善焊接接头和热影响区组织性能、防止产生氢脆和裂纹、稳定容器几何尺寸以及提高使用寿命,通过研究论证,现场首次采用内燃法进行350 ℃整体消氢热处理和620 ℃整体消应热处理。

表9 确定的焊接工艺参数

5.2.1 热处理工艺参数确定

通过钢材比热及导热系数、保温比热及导热系数等数据,计算得出整体热处理总耗热量,创新应用比例控制燃油燃烧器,采用集散控制系统,对温度进行智能化测量和控制。热处理工艺参数如表10所示。

表10 热处理工艺参数

注:Q1—塔体壁板升温所需热量;Q2—塔体壁板与保温的热损失;Q3—保温层的蓄热损失;Q4—炉废气带走的热量;Q5—燃料化学不完全燃烧损失的热量;Q6—燃料机械不完全燃烧损失的热量。

5.2.2 热处理方法研究

采用内燃法对主吸收塔进行整体热处理。以主吸收塔内部为炉膛,选用轻柴油为燃料,主吸收塔外部用保温材料进行绝热保温,通过鼓风机送风和喷嘴喷射的方式将燃料油喷入并雾化,由电子点火器点燃;随着燃油不断燃烧产生的高温气流在塔体内壁对流传导和火焰热辐射作用,使塔体升温到热处理所需的温度。整体热处理示意如图10所示。

图10 整体热处理示意

消氢热处理曲线如图11所示,消应热处理曲线如图12所示。

图11 消氢热处理曲线

图12 消应热处理曲线

5.2.3 热处理过程应力强度校核

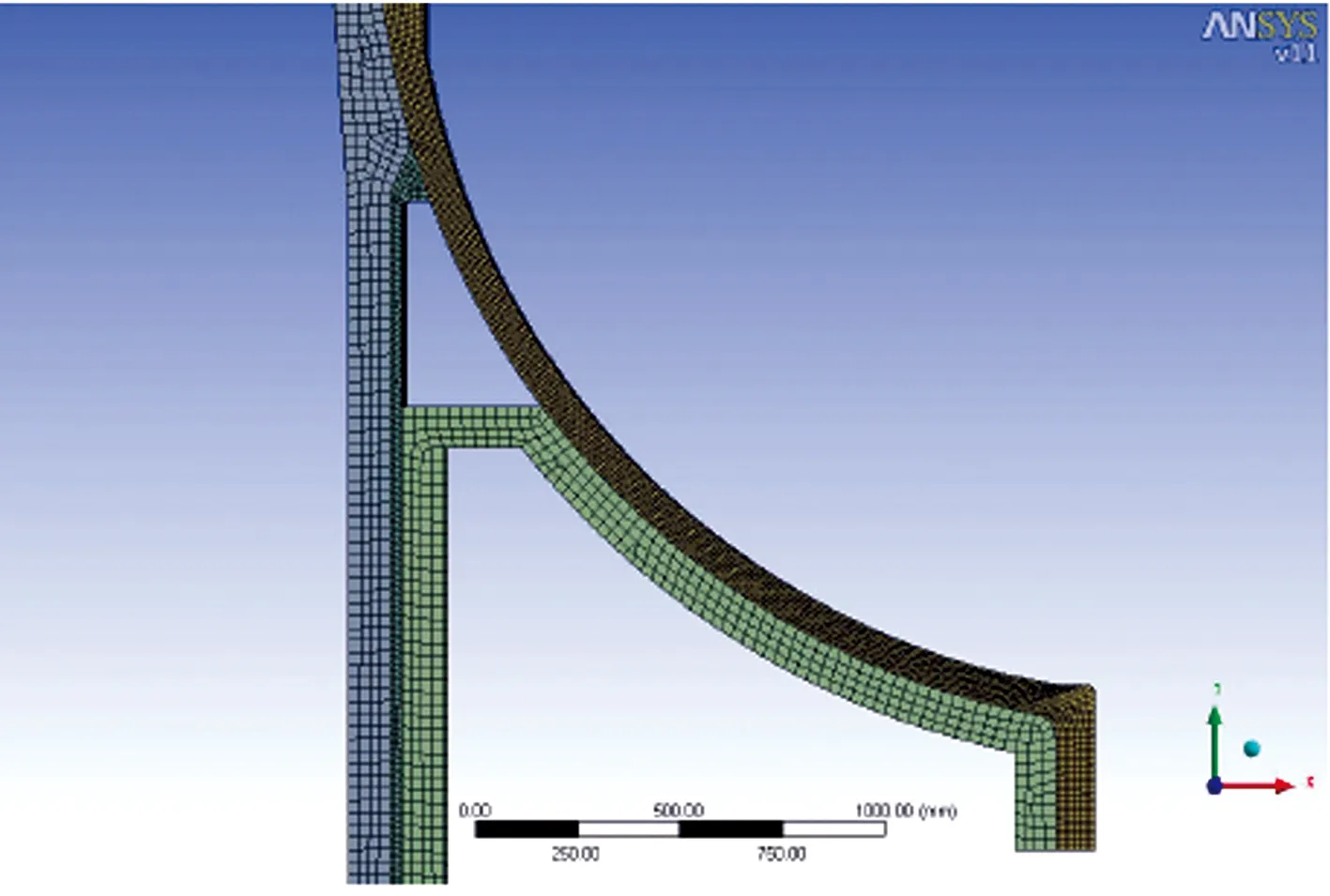

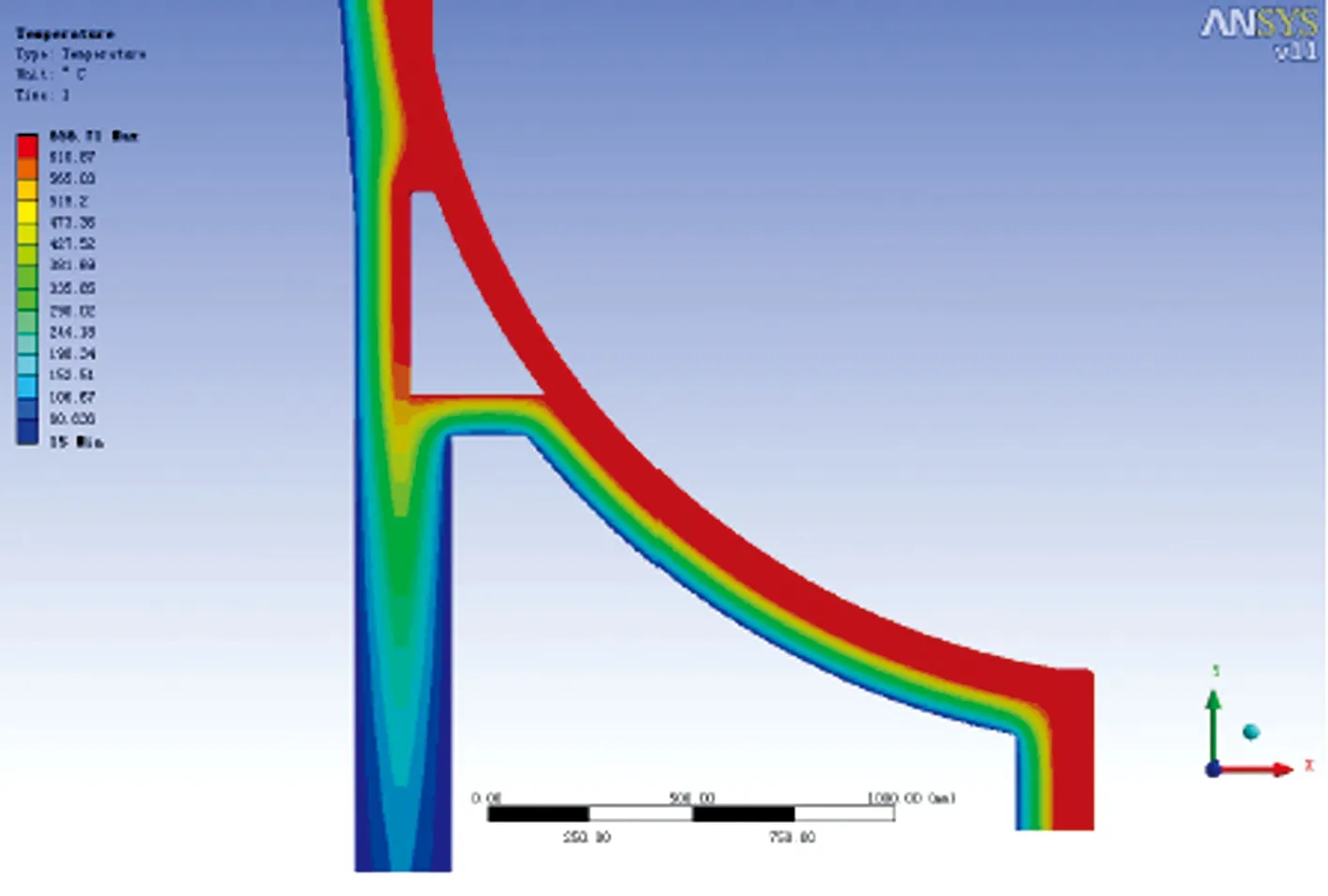

由于塔体的重量由裙座支撑,而热处理时随温度的升高裙座的强度自然降低,因此须进行应力强度校核。通过建立有限元网格模型、计算热工温度场等对裙座与下封头连接处进行应力强度校核,保证热处理过程安全。有限元网格模型如图13~图15所示。

图13 有限元网格模型

图14 温度场分布

采用分析设计方法对应力进行分类并对应力强度评定进行校核,如表11所示。

由表11可知:塔器现场整体热处理时,温差和热应力、应力强度均满足要求,现场热处理过程是安全的。

图15 应力分布

6 结论

针对在关键塔器中发现的焊缝埋藏超标缺陷,通过开展相关技术研究与探索,形成了一套有效的塔器焊缝缺陷现场检测、修复、评定技术。首次完成了高含硫复合钢厚壁塔器精准检测、缺陷成因分析、现场修复及整体热处理以及安全状况评定。对通过安全评定的塔器每半年进行一次在线监测,监测结果显示,缺陷未扩展。修复后的塔器已连续安全运行1 120天。本次修复的成果主要有以下几点:

表11 应力分类及应力强度评定校核

1) 创新应用的TOFD检测技术在无损检测灵敏度、缺陷定位和定量等方面的优势,被大壁厚塔器焊缝埋藏缺陷的检验所证明,具有进一步推广价值。

2) 首次完成了高含硫厚壁塔器焊缝现场修复和整体热处理, 经100%UT、TOFD、MT检测合格,水压试验也合格。本次实践的成功为高含硫厚壁塔器的修复找到了有效方法。

3) 完成了高含硫厚壁塔器缺陷的成因分析,可对塔器焊接工艺及检测技术的优化和改进起到指导作用。

4) 完成了高含硫厚壁塔器焊缝缺陷的合于使用评价,形成了一套评价方法,通过现场科学监控使用,保障了装置的安全、合规使用。