闪蒸干燥设备在分子筛装置应用过程中的改造完善

闫俊杰

(中国石化催化剂有限公司长岭分公司,湖南 岳阳 414000)

2002年,中国石化催化剂有限公司长岭分公司(下称长岭分公司)与某省设计院(下称设计院)合作开发出国内第一套Y型分子筛旋转闪蒸干燥装置,并应用于分子筛车间。该装置集气流干燥和流化床干燥技术之所长,克服了一般干燥设备效率低、能耗大和干燥不均匀等缺点,大幅减少了下游焙烧工序的能耗,提高了产品质量【1】。

该旋转闪蒸干燥机型号为XS-1400,筒体直径φ1 400 mm,环隙口直径φ1 200 mm,采用皮带轮驱动,皮带速比2:1。设备占地面积小,适合连续化大生产,具有干燥效果好、效率高、处理量大、可连续操作、调节灵活、易操作等特点。

设备在投用初期,容积泵仅能以5~8 Hz(全频50 Hz)的频率向闪蒸塔进料,该频段对应的处理能力为设计处理能力的30%左右,即使是在这么低的处理能力之下,闪蒸主机运行30 min(有时甚至只有几min)就会出现皮带脱落或断裂、主机卡死、生产被迫中断的现象,整套装置无法形成连续生产能力。本文通过分析设备结构,找出了问题原因,并采用优化设计改良设备结构,完全消除了运行时存在的故障,保证了生产的正常进行。

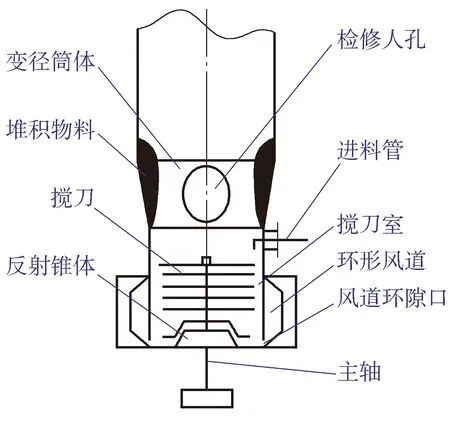

1 设备简介【2】

1.1 工作原理

热空气从干燥机底部进入干燥室,经气体分配器后,热空气旋转向上流动。较大、较湿的物料颗粒在搅拌器的作用下被破碎成细小颗粒,在热风的作用下处于流化状态并沿着干燥室器壁旋转上升。破碎干燥后的细颗粒被气流带出,在除尘器中分离收集。

1.2 特点

1) 物料因受到离心、剪切、碰撞作用而被细化,呈高度分散状态,气固两相间相对速度较大,强化了传质和传热;

2) 干燥时间短,物料不会过干燥;

3) 热空气在干燥室内产生强烈的旋转运动,对器壁上的物料产生强烈的冲刷作用,可有效地防止物料的粘壁现象。

2 主要故障原因分析

2.1 主机皮带易脱落、烧毁、断裂,主机突然死机

2.1.1 塔体结构设计不合理

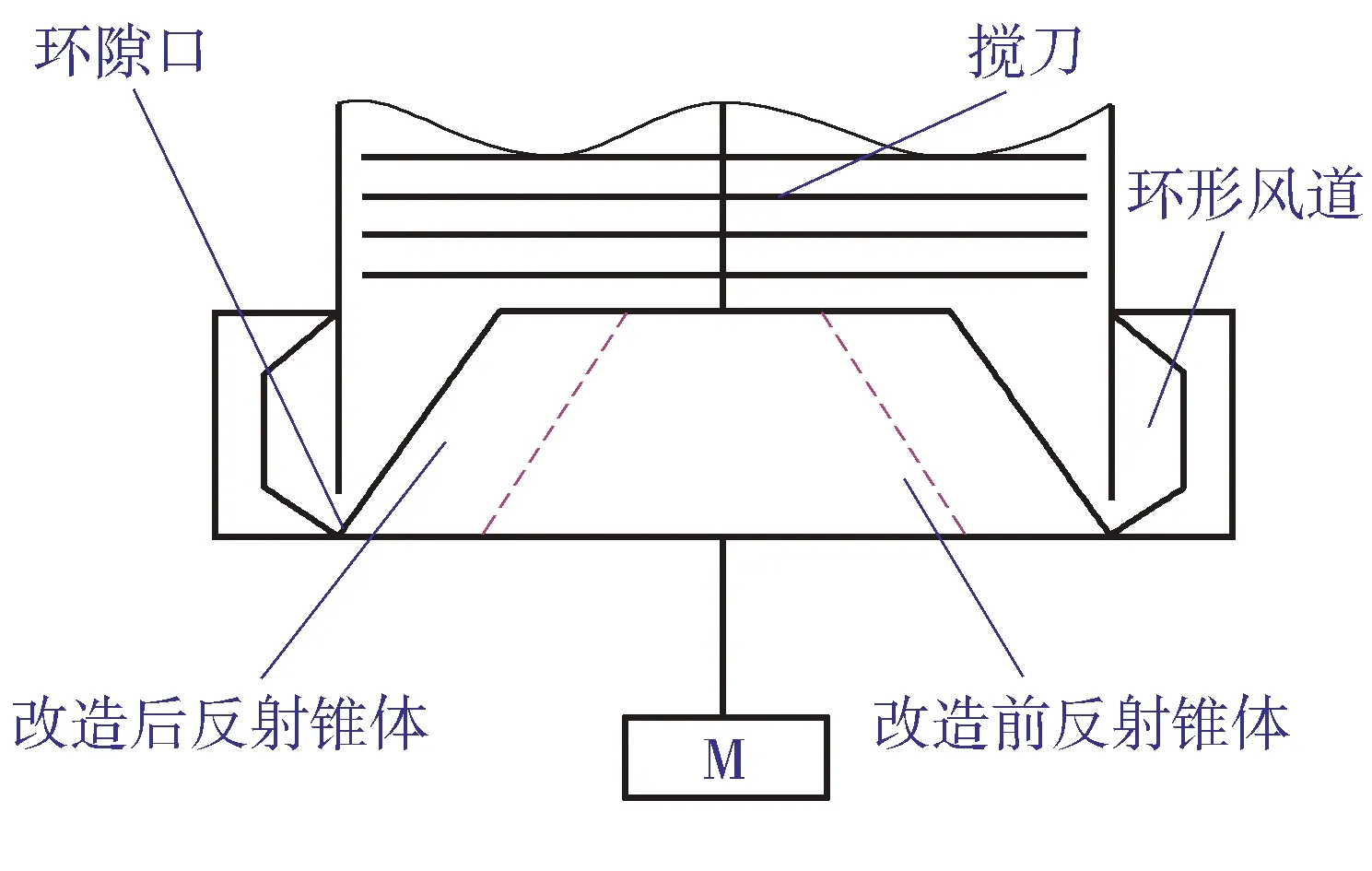

由于分子筛粘附性极强,物料粘附在干燥塔塔体φ1 200~φ1 400 mm的变径斜面上(见图1)。当粘附在变径斜面上的物料累积到一定量后,物料的重力大于粘附力,物料就突然垮下来充塞到搅刀室,使搅拌阻力突然成倍加大,致使主机皮带打滑、烧毁、断裂、脱落,主机突然死机。

2.1.2 进料管嘴在塔内的结构不合理

设计院为长岭分公司设计的进料管嘴入塔后成90°向下弯曲,物料入塔后,在重力和泵的压力双重作用下,快速向环隙口移动,在环隙口形成堆积,继而堵塞环隙口,使热风难以穿过环隙形成风场。

图1 原闪蒸干燥设备塔体结构

2.1.3 进料管嘴出料口在塔内的位置不合理

进料管嘴离塔壁仅50 mm的距离。热风在塔内的速度分布是:在靠近塔壁处风速较小,离开塔壁后风速逐渐增大达到峰值;然后继续向塔中心延伸,风速逐渐减小,至塔中心后风速达到最小。

由于靠近塔壁的热风风速较小,如果料嘴靠近塔壁,其垂直方向上的物料重力大于浮力,物料会迅速向环隙口移动;在水平方向上,因物料距塔壁较近,到达塔壁的时间也较短,难以干透,未干透的分子筛物料在风场的作用下会迅速粘附在塔壁上,层层粘附,以致成堆。

2.2 生产能力达不到设计要求

通过对同类设备的解剖分析和理论计算,认为设备出现故障原因有以下几个方面。

2.2.1 环隙口的间隙过小

设计院为长岭分公司设计的闪蒸干燥装置,其环隙口间隙为20 mm(环隙小),导致:1)热风量过小,处理能力达不到设计要求;2)热风风速过快,物料吸附在布袋上难以撤出分散,阻力急剧增大,使得处理能力达不到要求。

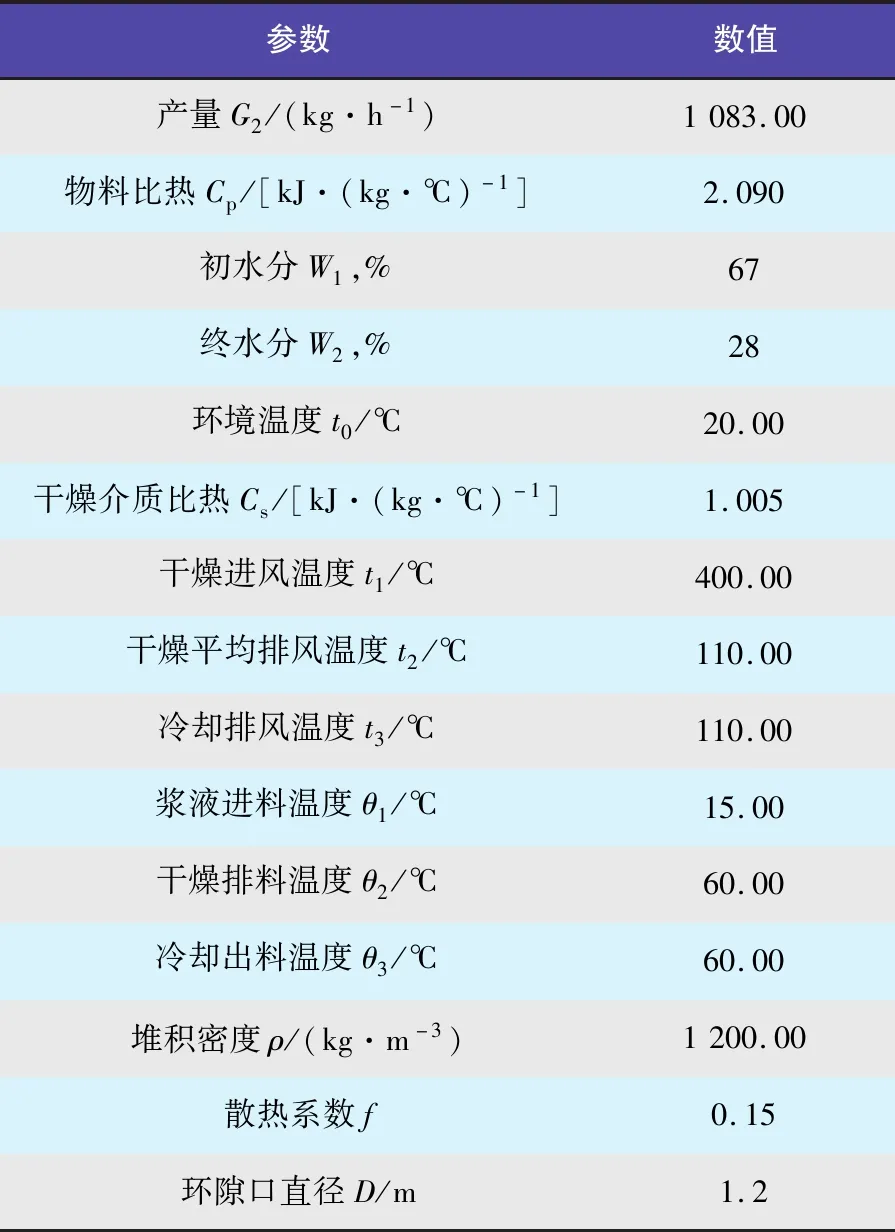

闪蒸干燥装置设计参数见表1。理论计算【3】如下:

1) 物料衡算:

脱水量M=G2(W1-W2)/(1-W1)

=1279.91 kg/h;

进料量G1=G2+M

=2 362.91 kg/h。

表1 闪蒸干燥设备设计参数

2) 热量衡算:

① 挥发水份耗热

Q1=M(595+0.47t2-θ1)

=1 279.91×(595+0.47×

110.00-15.00)

=808 519.15 kcal/h

=3 384 461.15 kJ/h。

(1 kcal=4.186 kJ)

② 物料升温耗热

Q2=G2Cp(θ2-θ1)

=1 083.00×2.090×(60.00-15.00)

=101 856.15 kJ/h。

③ 系统有效热

Q=(1+f)(Q1+Q2)

=(1+0.15)×(3 384 461.15+

101 856.15)

=4 009 264.90 kJ/h。

3) 干空气耗量

L1=Q/[Cs(t1-t2)]

=4 009 264.90/

[1.005×(400.00-110.00)]

=13 756.27 kg/h。

4) 排风温度下体积流量

V=(L1+M)×(273.15+t2)/

(273.15+80.00)

=(13 756.27+1 279.91)×

(273.15+110.00)/(273.15+80.00)

=16 313.50 kg/h

=12 744.92 m3/h。

(空气密度ρa=1.28 kg/m3,

5) 风速计算

① 环隙为20 mm的环隙口面积S20:

S20=π×D×0.02

=0.075 3 6 m2

② 环隙为20 mm的环隙口风速V20:

V20=(t1+273.15)/273.15×V/

(S20×3 600)

=(400.00+273.15)/273.15×

12 744.92/(0.075 4×3 600)

=115.77 m/s

闪蒸干燥对在塔内的热风风速要求是30~60 m/s,环隙为20 mm时热风风速远远超过60 m/s的上限风速。

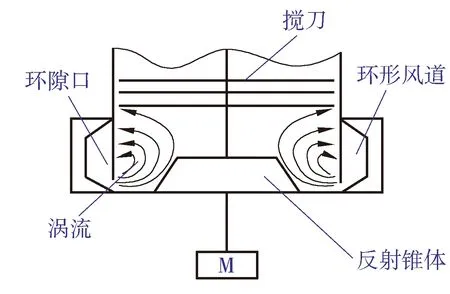

2.2.2 反射锥体与环隙口的距离太远

原设计反射锥体底边与环隙口的距离约为200 mm,由于距离太远,热风在环隙口至反射锥体之间的涡流大、热风损失大,导致处理能力下降,达不到设计要求。锥体底部涡流形成示意见图2。

图2 锥体底部涡流形成示意

2.3 轴承更换困难

原设计轴承箱与闪蒸筒体为一个整体,更换轴承必须拆除闪蒸出口短节和所有搅刀、反射锥体,然后将轴和轴承一起吊出更换,更换完后再重新组装。在拆卸过程中经常出现搅刀与轴抱死、拆不下来的情况,故此必须对搅刀进行破坏性拆除。整个过程需要5~6 d才能完成,严重影响了生产的正常进行,同时还造成了配件(搅刀)的损毁浪费。

3 改进措施

3.1 避免皮带脱落、烧毁、断裂和主机突然死机

3.1.1 改变进料管嘴结构

将进塔后的90°弯管割除,改弯管为直通管。

3.1.2 改变进料管嘴出料口在塔内的位置

将出料口放置在离开风速峰值又靠近峰值的某一点,物料在该点所受浮力与重力差不多,能呈现短暂的半悬浮状态;在水平方向上,物料到达塔壁的时间较长。

改造后的塔内出料口见图3。

图3 改造后的塔内出料口示意

3.2 使生产能力达到设计要求

3.2.1 改变环隙间距

拟将环隙间距由20 mm扩大至50 mm。理论依据计算:

S50=π×D×0.05

=3.14×1.2×0.05

=0.188 4 m2;

V50=(t1+273.15)/273.15×V/

(S50×3 600)

=(400.00+273.15)/273.15×

12 774.92/(0.1884×3 600)

=46.42 m/s。

V50=46.42 m/s在最佳风速30~60 m/s之间,理论上是行得通的。由于设计院设计的闪蒸干燥装置的环隙是不可调的,因此,我们将环隙口筒体整体向上割掉30 mm。

3.2.2 缩短反射锥体到环隙口的距离

重新制作反射锥体,使其底边与环隙口下边沿重合。

改造后的放射锥体见图4。

图4 改造后的反射锥体示意

3.3 轴承便于更换

将闪蒸轴承箱与筒体分离,改成对轮连接,对轮采用刚性连接。经改造后,只需将对轮断开,就可直接更换轴承,彻底解决了轴承更换困难的问题。

改造后,更换轴承只需4 h,大大缩短了检修时间,为正常生产提供了保障,同时可节约部分配件(搅刀)费用。

轴承箱改造前后的对比见图5。

4 结语

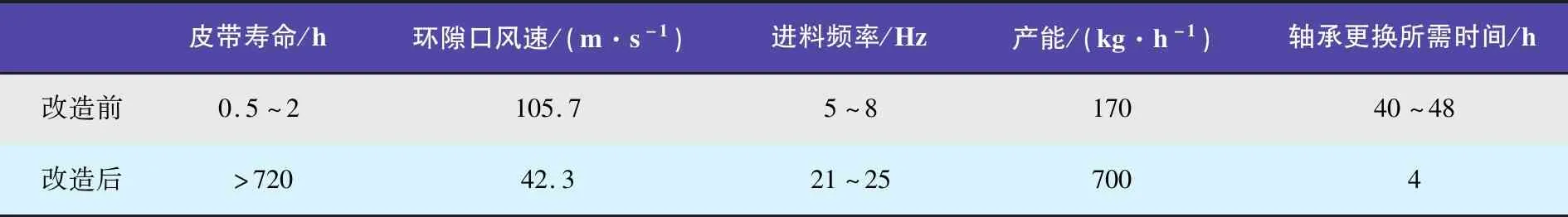

针对旋转闪蒸干燥设备运行期间所出现的问题,进行了改造和完善。通过改变进料管嘴结构、出料口位置和加大环隙口间距,解决了设备投用初期存在的死机等问题,大幅提高了闪蒸干燥机的处理能力;改变轴承箱结构,解决了轴承检修更换困难的问题。通过上述改造,有效地解决了闪蒸干燥设备运行周期短、产能达不到要求的问题。同时,设备的平稳运行,降低了员工工作强度,保证了生产平稳进行,提高了效益。改造前后的工艺参数对比见表2。

图5 轴承箱改造前后的对比

长岭分公司在后期投用的闪蒸干燥设备中都采用了改进后的设计,投入运行后,设备运转良好,完全达到了生产要求。同时,闪蒸干燥设备的成功改造应用,为该类设备在其他领域的应用提供了宝贵的经验。

表2 改造前后工艺参数对比