小直径厚壁球形容器的制造技术研究

李 祺,马秀清,张 峥,徐 成,魏业奇

(1. 上海蓝滨石化设备有限责任公司,上海 201518; 2. 机械工业上海蓝亚石化设备检测所有限公司,上海 201518)

在国内压力容器事故中,相当多的事故与焊缝的焊接质量有关。压力容器设计和制造时,应根据压力高低、介质特性、是否低温以及交变载荷与疲劳破坏问题等来选择合理的焊接结构。为了保证压力容器焊缝质量,焊缝常采用全熔透结构。压力容器焊缝表面不得有表面裂纹、未焊透、未熔合、夹渣、表面气孔、弧坑、咬边、未填满和肉眼可见的缺陷;焊缝与母材应圆滑过渡;角焊缝的外形应当凹形圆滑过渡;采用疲劳分析设计的压力容器,应当去除纵、环焊缝的余高,使焊缝表面与母材齐平【1-2】。

焊缝表面裂纹具有扩展性,在一定的工作条件下,会不断长大,直至金属产生断裂;焊缝未焊透和未熔合会降低焊接接头的机械强度,在未焊透和未熔合处端部容易形成应力集中点,导致焊缝在承受载荷时开裂;夹渣和气孔破坏了金属的致密性,减小了焊缝金属的有效截面积,导致焊缝强度降低;焊缝余高过高及焊瘤常引起应力集中,在交变载荷作用下容易诱发焊缝脆性破坏和疲劳破坏。

因此压力容器在焊接制造过程中应当严格控制焊接质量,尽量避免焊缝表面和内部产生各种缺陷,对于承受交变载荷的容器,还应严格控制材料表面的形状突变,减缓应力集中的程度,防止产生疲劳破坏。

对于壳体和接管直径都较小的容器,由于焊接操作空间受限,焊缝成形不易控制,表面不易修磨,因此焊接质量不易保证。通过编制合理的制造工艺方案,合理安排焊接顺序,对接管与壳体角焊缝采用氩弧焊打底、焊条电弧焊填充和盖面的焊接工艺,保证焊缝单面焊接双面成形,同时采用机加工工装对焊缝背面产生的焊瘤及焊缝余高进行切削去除,实现了小直径厚壁高压球形容器的焊接制造,保证了产品焊缝外观质量,可为小直径厚壁高压球形容器的焊接制造提供参考。

1 设备结构参数及制造难点

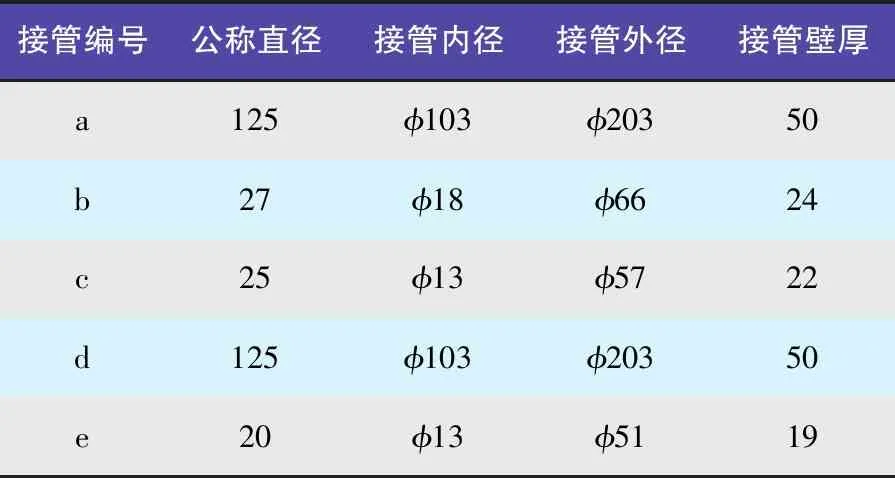

我公司为国内某石化公司制造的压缩机二级排气缓冲器外形为球形结构, 按照JB/T 4732—1995《钢制压力容器——分析设计标准》【3】进行疲劳分析设计。正常操作运行时持续不断的充气和排气使该容器需要承受交变载荷的作用, 因此焊缝表面不允许存在焊瘤及焊缝余高, 以免引起应力集中。容器储存介质为CH4等, 设计温度为180 ℃, 壳体材料为Q345R, 设计压力为37 MPa, 水压试验压力为59.1 MPa; 壳体内径为φ750 mm, 厚度为70 mm; 壳体表面有5个接管, 其尺寸和壁厚见表1。二级排气缓冲器外观见图1。

此台容器制造难点主要为:

1) 壳体直径较小且壁厚大,表面无代替人孔的接管孔,内部操作空间较小,不具备在壳体内部焊接的条件,使得壳体对接焊缝和接管角焊缝无法采用双面焊接进行操作。

表1 容器接管尺寸及接管壁厚 单位:mm

图1 二级排气缓冲器

2) 焊缝表面质量要求高,不能保留焊缝余高,但焊接成形后,壳体内部焊缝表面检查和补焊修磨等操作受限,表面成形质量不易保证。

2 制造工艺方案的选择

1) 设备壳体采用2个球形封头拼接成形,即先将钢板压制成2个内径为φ750 mm的球形封头,然后将其组对在一起并点焊牢固,使之形成球形壳体。

2) 按照图纸给定的接管位置对壳体进行划线开孔。在选定接管位置时应注意合理布局,使各接管开孔位置避开壳体拼接焊缝。先组装b、c、d、e 4个接管,并按照焊接工艺对接管和壳体的角焊缝进行焊接。接管a开孔后预留为检查壳体内部焊缝的检查孔,因此对接管a暂时只进行划线开孔,但不组装接管。

3) 对2个封头的对接位置进行标记后,去除2个封头之间的点焊点,并将坡口点焊处打磨干净。对b、c、d、e 4个接管与壳体的角焊缝正面和背面进行目视检查和磁粉检测,并对接管d与壳体的角焊缝进行超声检测,修磨和补焊焊缝外观成形较差处,保证焊缝表面及内部无超标缺陷。

4) 依据封头标记位置重新组对壳体,并按照焊接工艺焊接壳体环缝,焊后通过接管a开孔检查2个封头对接环缝内表面的焊缝外观质量。对壳体环缝内、外表面的飞溅及焊瘤进行修磨处理,并对焊缝咬边处进行补焊和修磨过渡,保证焊缝内、外表面无超标缺陷。然后对环缝进行射线检测和超声检测。

5) 按照焊接工艺焊接接管a与壳体角焊缝, 组装时增大接管与壳体间隙, 保证焊缝全焊透。焊后采用内窥镜检查壳体内接管a角焊缝外观质量, 并将焊缝全熔透形成的焊瘤和余高采用机加工方法去除。最后对接管a角焊缝进行无损检测。

6) 设备安装并焊接附件后,入炉进行焊后消应力热处理,最后按照GB/T 150.1~150.4—2011《压力容器》进行水压试验,检查焊缝及壳体的耐压情况。水压试验检查合格后,再次对焊缝外表面进行超声检测;超声检测合格后,对设备进行喷砂除锈和喷涂油漆。

3 焊接工艺的制定

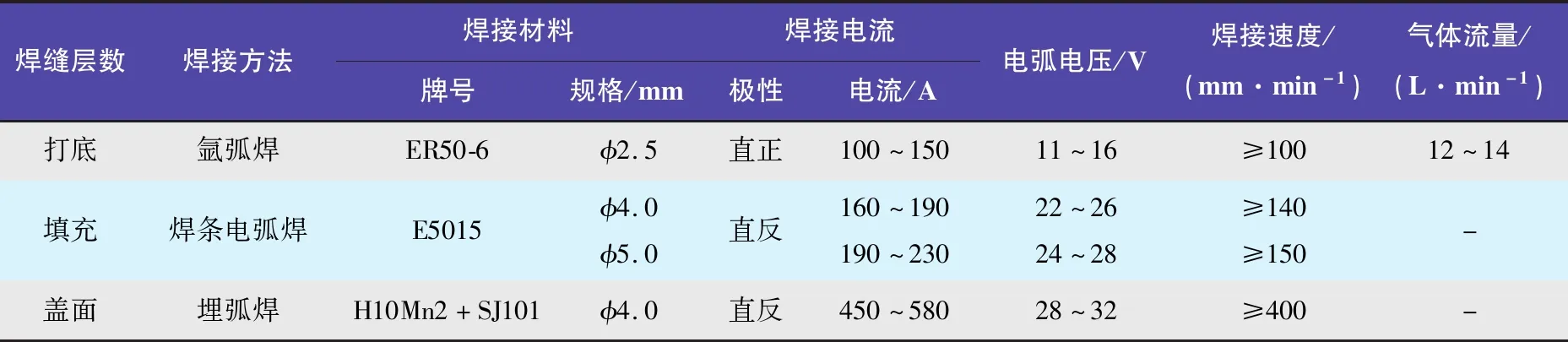

对于壳体直径较大且有人孔的容器,其接管与壳体角焊缝采用双面焊接较为方便,焊缝正面焊接后,再在背面进行清根焊接,能够保证焊缝质量。但是当容器直径较小时,焊工焊接操作条件受限,无法从壳体内部进行清根焊接,因此应当选用单面焊接双面成形的焊接结构形式,例如氩弧焊打底或带垫板的坡口等形式。根据此台产品的结构特点,壳体对接焊缝采用氩弧焊打底、手工电弧焊填充、埋弧焊盖面的焊接方法;接管a与壳体的角接焊缝采用氩弧焊打底、手工电弧焊填充和盖面的方式进行焊接。

焊接工艺见表2和表3。

表2 封头对接焊缝焊接工艺

表3 接管与壳体角焊缝焊接工艺

4 焊接质量的控制和检测

1) 严格按照工艺方案制定的工序进行制造。封头压制成形严格按照GB/T 25198—2011《压力容器封头》【4】标准执行,并且要求封头的椭圆度小于2 mm,避免封头拼接成球形时出现焊缝错边。封头对接焊缝错边量应控制在3 mm以内。

2) 封头坡口及接管开孔坡口采用机加工成形,保证坡口表面干净;施焊前,清除坡口及两侧母材表面200 mm范围内的氧化皮、油污、熔渣及其他有害杂质。

3) 施焊过程严格按照焊接工艺要求进行。焊前采用火焰对坡口周边200 mm范围进行加热,预热至100 ℃以上再开始进行焊接;焊接保护气做到提前送气,滞后停气。焊接过程中采用测温枪测量焊缝层间温度,保证其被控制在100~250 ℃;焊接时注意控制电流和焊接速度。焊接过程采用多层多道焊接,严格控制焊接线能量的输出。焊缝完全凝固后进行清渣,各层各道间将熔渣清理干净后再焊下一层,有缺陷时,及时处理。焊后对壳体进行焊后消应力热处理,热处理温度620 ℃,保温2 h。

4) 焊前和焊后无损检测要求如下:施焊前坡口表面进行100%的MT检测,Ⅰ级合格。壳体A类焊缝焊后进行100%MT和UT检测,Ⅰ级合格;MT和UT检测合格后再进行100%RT检测,Ⅱ级合格,质量等级AB级。接管与壳体D类焊缝焊后进行100%MT检测,Ⅰ级合格;直径大于等于80 mm 的接管与壳体角焊缝增加100%UT检测,Ⅰ级合格。所有无损检测均按照NB/T 47013—2015《承压设备无损检测》【5】标准进行。

5) 焊缝周边及母材表面在制造过程中采用油漆笔进行标记移植,在焊缝编号图上记录施焊焊工钢印,不在容器表面采用硬印进行标记。

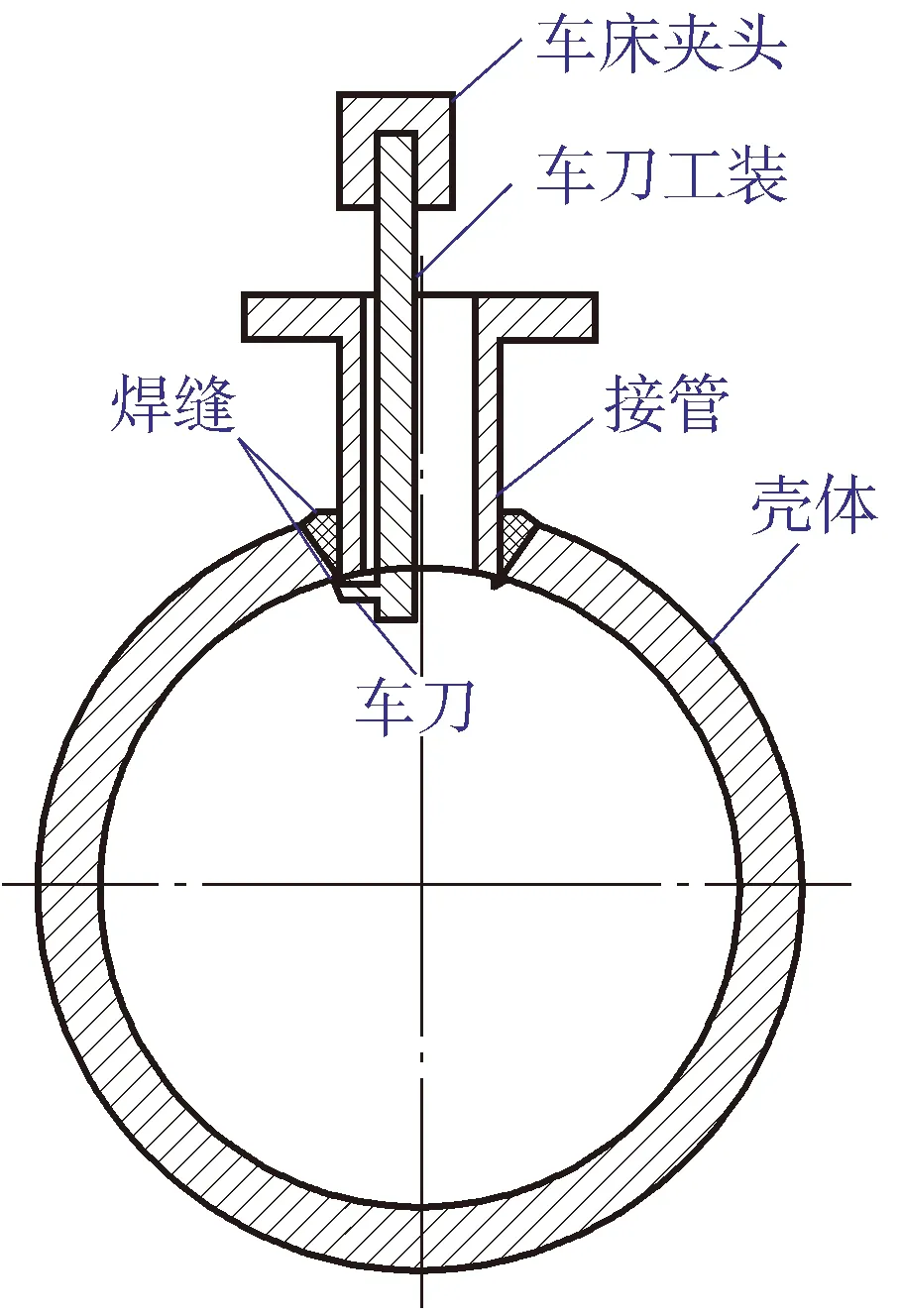

5 小直径接管角焊缝机加工的实现

产品制造过程中制作了一件L形车刀工装。车刀与车刀工装采用垂直方式进行连接。车刀工装夹持在车床夹头上,其使用示意见图2。接管与壳体焊缝焊接后,借助内窥镜对焊缝内表面进行检查,对检查发现的焊缝背部焊瘤及焊缝余高过高等缺陷的位置在壳体外部进行标记;然后将车刀从接管口伸入壳体,通过调整车床夹头位置,将车刀调整至合适位置,并用内窥镜进行位置确认;最后启动车床将焊缝内表面的焊瘤及过高的焊肉切削去除。通过不断调整车刀位置完成整道焊缝内表面多余焊肉的去除,使焊缝表面与壳体母材齐平。焊缝机加工后表面见图3。

图2 接管与壳体焊缝背部机加工工装示意

图3 接管与壳体焊缝背部机加工后外观

6 结语

1) 采用2个压制球形封头进行小直径球形容器的制造;

2) 制定合理的制造工艺方案,确保了主体焊缝的对口错边量,并有效地控制了容器的焊接变形;

3) 严格控制焊前预热温度、层间温度及焊接线能量,确定了最佳的焊后热处理工艺,实现了产品制造过程的全面质量控制,保障了产品的长周期安全运行;

4) 小直径接管机加工工装的设计实现了小直径封闭焊缝的背面加工,确保达到设计要求,并为保证小直径容器制造质量提供了新的质量控制手段。