基于智能的工业锅炉CAD参数化设计分析

吴 兵

(陕西工业职业技术学院,陕西 咸阳 712000)

参数化设计是一种CAD产品设计方式,也是CAD技术的一大主要研究范围,实际上是指设计对象结构形状处于固定状态,通过参数进行尺寸关系约束,参数与设计对象控制尺寸之间存在显著的相互对应关系,设计结果的修正备受尺寸驱动影响,因此也称之为参数化尺寸驱动。通过参数化模型,以调整参数的方法对结构的几何形状进行适当修正与控制,以自动化构建最佳产品。参数化设计技术通过有效的草图设计与尺寸驱动修正图形等相关功能,逐渐发展成了设计的重要手段。而作为主要热动力与热生产设备,工业锅炉在现代化生产与生活的各个领域都实现了大力推广与应用,因此进一步提高工业锅炉的设计水平与质量,在保证热效率,节约资源能源等各个方面发挥着重要作用。现阶段,我国CAD市场并未出现得到广泛认可的工业锅炉CAD 软件,虽然有少数软件存在,但是功能并不突出,也没有将计算机效能充分发挥出来[1]。对此,为了满足相关企业的多元化需求,设计开发工业锅炉CAD系统,不仅推广前景良好,而且综合效益也十分突出。

1 工业锅炉CAD系统的整体结构

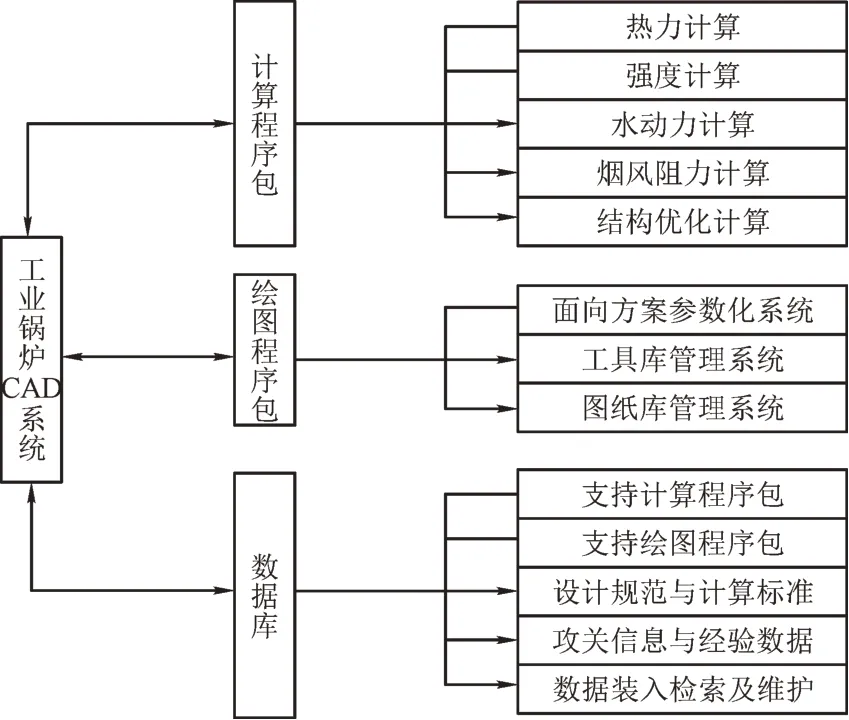

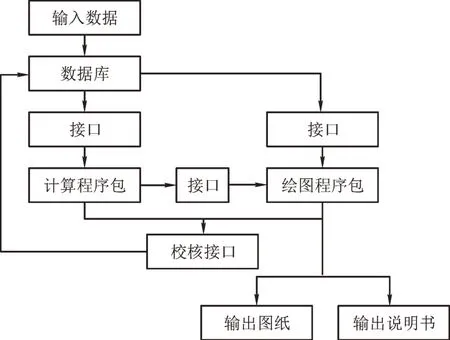

工业锅炉CAD 系统总体结构框架具体如图1所示。就整体系统而言,不仅要对输入与输出进行详细分析,还要深入探究系统模型。对于工业锅炉CAD 系统来讲,因为计算机能够直接性参与到设计中去,并且作为辅助,构建设计图形与文档,自动生成各种输出,其与设计系统生成过程息息相关[2]。所以,基于工业锅炉设计的物理模型,导出系统逻辑模型,并对其进行适当修正,以期此模式可以满足计算机多元化要求,同时还要绘制系统逻辑图,通过图形模式表述开发对象各部分间的逻辑性关系,明确各数据流间的相互联系,从而实现子系统的智能化协调统一。具体工业锅炉CAD系统逻辑图如图2所示。

图1 工业锅炉CAD系统总体结构框架

图2 工业锅炉CAD系统的逻辑图

2 工业锅炉CAD系统参数化开发思想

就工业锅炉设计特性而言,进一步明确CAD 系统核心思想应基于总方案,以面向方案的智能技术为载体,实现系统的各项功能。常规CAD 绘图平台主要是对专业制图特点进行探究,把工程图纸划分为多个独立个体图形单元,并将其作为基础,设计工程图纸。工业锅炉CAD系统侧重于把设计方案作为处理对象,针对方案的整个规划设计流程提供多元化途径,是面向方案的智能化技术,并始终贯穿整个CAD系统开发过程[3]。

浏览整个工业锅炉水管系统图纸的设计流程,可知图形主要是在结构特性与尺寸加以驱动的。可以将绘图过程当作函数执行,所得数值结果就是水管系统图,据此引进参数化理念。将水管系统图的水管结构特性尺寸与间距尺寸看作是绘图程序的自变量,其执行结果相对应的就是水管系统图。在设计人员根据具体情况进行结构尺寸改变的时候,则会自动快速生成水管系统图,以实现全视图尺寸驱动功能,将工业锅炉CAD系统的参数化与智能化全面展现出来。

而面向方案的智能化技术与参数化理念的结合应用,构成了独具特色的工业锅炉CAD系统面向方案的参数化思想。其是智能化的具体表现,不仅能够保证设计的准确性、生动性和高效性,还可以保证在优先选择和明确设计方案的时候更具便捷性与智能性。所以,面向方案的参数化思想可以充分调动设计人员的创新思维与理念,从而获得良好参数化设计效果。

3 智能工业锅炉CAD参数化设计模式

基于CAD 进行工业锅炉开发,零部件设计模型构建与工业锅炉开发效率息息相关。在开发初始阶段,零部件的尺寸和形状太过模糊,需要在装配验证与数控编程后,才能够进一步确定。对此,应促使零部件模型具备容易修正的柔性特性。参数化设计方式就是把模型的定量信息转变为量化,促使其改变成可以随意调整的参数。而参数所赋予的数值大不相同,便能够获得各种类型和形状的零部件模型[4]。

在智能工业炉中为了实现参数化设计,构建模型是关键所在。参数化模型代表零部件图形的几何与工程约束。其中,几何约束实际上就是结构与尺寸约束。结构约束就是几何元素间的拓扑约束关系,即平行和垂直等等。尺寸约束就是基于尺寸标注的约束关系,即角度与距离尺寸等等。工程约束则代表尺寸间的约束关系,以对尺寸变量与其数值、逻辑关系进行定义加以表示。在CAD 参数化设计中,相关工作人员就几何关系与工程关系进一步明确设计要求。为了满足设计要求,需要对尺寸、工程参数初始值进行充分考虑,并在设计参数变化的时候,全面维护基本关系。参数化设计的根本在于基于可变参数作用,系统自动化维护不变参数。所以,在参数化模型中,进行约束关系构建,才能够真正体现出设计人员的设计意向与目标[5]。

4 基于智能的工业锅炉CAD参数化程序设计实现

4.1 Auto LISP语言

Auto LISP 程序能够显示生产图形的全部尺寸参数,还能够进行动态化修正,因此,Auto LISP语言对于参数技术的实现发挥着重要作用。Auto LISP 语言是嵌入在Auto CAD 中,并且两者共存的程序设计语言,具备自身独特的图形处理能力,Auto LISP 程序能够进行科学计算与数据处理等相关工作,同时调用Auto CAD指令,实现两者结合,进而发展成为CAD 专业系统的主要开发载体[6]。

4.2 水管系统图面向方案的参数化程序设计

因为工业锅炉类型各式各样,水管系统图也具备相应的不同特性,难以利用统一的、标准的参数化程序加以表述,因此参数化思想是对应既定工业锅炉类型制定参数化程序,系统图不同需要不同的程序进行绘制,设计人员在使用的时候,应选择不同的锅炉类型,并构建开放式结构,促使后续相关人员有序便捷地增加内容。参数化绘图应及时根据所输入参数明确零部件的形状与彼此间的关联。在输入参数的时候,用户应确定参数所对应的图形结构。单纯利用文字进行尺寸参数阐述,很容易造成混淆,并且用户也难以理解。对此,智能工业锅炉CAD系统开发了图文并茂参数输入系统[7]。

为了正确输入界面的所有尺寸参数,屏幕上应展示出炉型具体样图,以字母形式表示尺寸参数,在用户点击参数的时候,样图会产生一定反应,以此使得用户可以生动直观体验参数所对应的样图结构尺寸。在操作过程中,在屏幕菜单上详细陈列参数名称,在用户点取之后,在命令行,作出文字阐述,并且将图形编辑区域的样图对应部分转变成鲜艳的颜色,这时用户可以在命令行输入参数值。而为了实时查看输入数据信息,工业锅炉CAD 系统还提供了基于文本方式展示参数现时数值的变量查询功能,以此促使输入数据界面更加形象化、直观化,易于理解,从而实现便捷实用的目标。

4.3 炉墙绘制面向方案的参数化程序设计

工业锅炉CAD 系统根据炉墙特性,对不同类型炉墙共性进行了详细分析,打破了传统绘图模式,通过参数化设计思想进行开发,制定了多元化的炉墙参数化模式,使得工业锅炉CAD系统中的炉墙绘制极具独特性,并在很大程度上提高了智能化水平。在绘制炉墙的时候,基于菜单调用,出现炉墙类型选择的对话框。其中,不同类型炉墙都是通过图像按钮形式得以展示,并配置了与之相对应的幻灯片,设计人员在使用时更具直观性与生动性。用户可以就具体绘图需求,科学合理选择恰当的模式,并基于结构尺寸自动绘制炉墙。在工业锅炉CAD 系统中,在选择炉墙类型之后,会出现炉墙参数化特性尺寸输入对话框,其中用户可以给出此形式炉墙的参数化特性尺寸,以此为参数化绘图程序调用提供帮助。工业锅炉CAD系统主要是依据炉墙材料,自动化填充剖面线的对应图案。在整个过程中,因为参数化绘图程序的积极参与,实现了命令执行的智能化发展[8]。

4.4 炉排绘制面向方案的参数化程序设计

炉排绘制的重复工作量比较繁重,极易出现事故。工业锅炉CAD系统能够有效解决这一问题,优先比较并灵活选择设计方案,操作流程简单,实用性非常强。在炉排绘制的时候,基于菜单调用,工业锅炉CAD 系统在程序中以六吨位界限,对炉排片尺寸与间距的差异进行了充分考虑,以此促使相关工作人员只需要给出炉排倾角、片数、起点,便能够在指定位置上生成炉排,以便于用户使用。以用户所选择炉排类型为依据,通过Auto LISP 程序调用图块,在用户指定插入点位置,插入图块,根据编辑框所输入的炉排数量,以及规定中给定的炉排间距以水平方式进行阵列,此操作应在新图层上开展,避免干扰其他环境。然后选中图层所有物体,就编辑框的水冷梁倾角为依据实现旋转,以构成所需要的炉排[9]。

4.5 省煤器绘制面向方案的参数化程序设计

在工业锅炉中,省煤器发挥着不可替代的重要作用,一般来说,其绘制难度较大,重复工作任务较重。工业锅炉CAD 系统对于常用铸铁与钢管省煤器绘制都做了进一步研究开发,使得绘制效率与质量显著提升,为方案优化与修正提供了有力帮助。通过Auto LISP语言调用Auto CAD绘图命令进行子单元绘制,并调用阵列Abbay命令,依旧编辑框内部所输入的横向、纵向节距以及排数进行自动化阵列绘制,以此完成整张图设计流程,其具备较高的智能化与自动化水平,可以大大提高设计人员的积极性与主动性。

5 结 论

通过研究分析,工业锅炉CAD 系统中利用面向方案的参数化理念,对于方案的比较选择而言具有重要意义。工业锅炉CAD 系统具备相对较高的智能化水平,通过此系统进行方案优先选择的时候,用户只需要输入相应的设计条件,程序就能够自动化、智能化完成锅炉水管系统视图绘制与尺寸标准等相关工作,并将系统图的全尺寸驱动功能全面发挥出来。与此同时,参数化设计技术在工业锅炉CAD系统中的应用,提高了使用的便捷性,其以图文并茂的数据输入系统与简单易懂的对话框,促使设计人员快速完成了数据输入,而方案与结构设计优化也十分便利。