以非接触式温度传感器为载体的工业微波炉控制系统设计与实践

刘挺

(西安外事学院工学院计算机系,陕西 西安 710077)

微波加热器实际上就是微波电磁场和加热物料之间的彼此作用,把微波能转换成为热能的主要装置,其具备高效性、节能性、安全性等突出优势,因此得以在各相关工业领域备受青睐[1]。火焰、电热或者热风等常规性加热的主要方式是基于热传导理论,通过加热物体把热量从外部传输到内部,以此促使加热物体的中心温度明显上升。而微波加热干燥技术除此之外,还具备一定的加热快速特性。在工业领域中,工业微波炉与传统烘干炉对比,其烘干效率几乎超出10 倍,热效率能够达到80%。现阶段,其他烘干炉的热效率根本不可比拟。而近年来随着微波加热技术的快速更新与发展,以其节能环保与高效安全等特性得以在更多工业领域实现了广泛应用[2]。这就直接证明了微波技术的发展前景与趋势良好,因此深入探究工业微波炉加热技术势在必行。

1 非接触式温度传感器的基本原理

温度传感器中经常使用的非接触式测温仪表是以黑体辐射定律为基础的,因此也被称之为辐射测温仪表。辐射测温法主要有三种,即亮度法、辐射法、比色法,不同方法所测量的光度温度、辐射温度、比色温度也明显不同。只有对黑体进行温度测试所获得的才是最真实、最可靠的温度。例如,想要检测真实温度,需要先修正材料的表面发射率,而所谓发射率是由温度与波长所决定的,并且备受表面形态、涂膜、微观组织等因素的影响,所以测量的精确度难以得到有效控制。在自动化生产过程中,一般会使用辐射测温法进行物体表面温度测量与控制,例如冶金钢带轧制温度、轧辊温度、锻件温度,以及熔融金属在冶炼炉或者坩埚中的温度。在此形势下,科学测量物体表面的发射率难度非常大。在固体表面温度自动化测量控制中,可以以反射镜为辅助,促使其与测量物体表面共同构成黑体空腔。其中,附加的辐射产生的影响作用,可以在很大程度上提高测量物体表面的有效辐射与发射系数。通过有效发射系数基于仪表及时修正实测温度,从而获取物体表面的真实温度。其中半球反射镜是最具代表性的反射镜。在球中心周围的物体表面漫射辐射在受到半球反射镜的作用后,返回到表面,以此产生附加性辐射,使得有效发射系数的材料表面发射率与反射镜反射率得到显著提升。而辐射测量气体与液体介质的真实温度,可以利用耐热材料管,深入到一定程度,以构成黑体空腔,从而进行测量。然后,通过进一步计算分析,得出和介质处于热平衡之后的圆筒空腔的有效发射系数。在自动化测量控制中,便可以通过这一系数修正测量物体的介质温度,以此得出最真实的、可靠的温度[3]。

2 以非接触式温度传感器为载体的工业微波炉控制系统设计与实现

2.1 系统框架

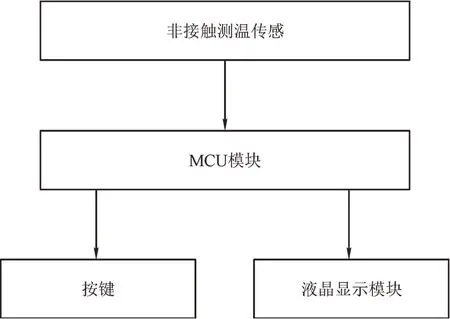

选用非接触式红外温度传感器,将其安装到工业微波炉的外壁特殊孔位上,在加热仓的外部远程测量内部物料的实时温度变化状态,并基于IIC 方式,实现与MCU(微控制单元)之间的有机通信,然后将所采集到的数据信息通过TFT液晶显示屏加以展示[4]。具体系统框架如图1所示。

图1 系统框架图

2.2 总体方案设计

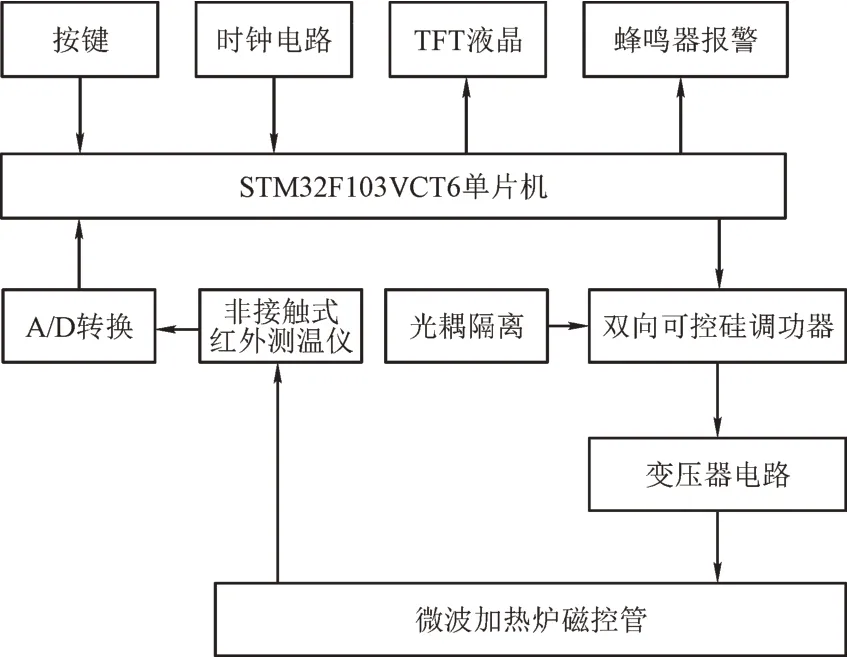

以非接触式温度传感器为载体的工业微波炉控制系统核心选用STM32F103VCT6单片机,以构成闭合回路,基本原理具体如图2所示。

图2 工业微波炉加热控制系统图

在非接触式温度传感器为载体的工业微波炉控制系统中,STM32F103VCT6单片机是温度控制单元的重要组成部分,通过TFT 液晶显示屏展示红外测温仪温度采集,并把模拟信号传输到芯片上转变为数字型温度信号,也通过液晶显示屏加以展示,与前期预设温度进行对比分析,一旦达到温度,及时启动报警功能,同时基于PID 控制算法严格控制输出功率,以进一步实现温度控制预期目标[5]。

2.3 硬件电路设计

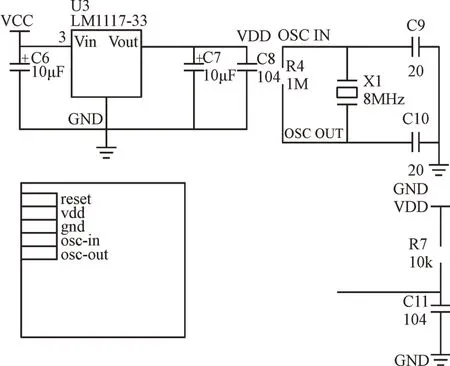

所谓硬件电路主要包含四大部分,即单片机最小系统电路、键盘与系统指示灯电路、液晶接口电路、传感器驱动电路。其中,MCU 选用ARM 内核,内部配有20k 数据RAM,以及256k 数据ROM,以及可变化静态存储控制器(FAMC),能够通过硬件模式带动液晶屏运作,从而使得液晶屏的显示刷新速度大大提升,并在很大程度上缓解CPU 的任务量。电源电路通过芯片,在0-1A 的工作电流时,提供稳定、安全、可靠的3.3 V 电压。晶振则选用8 m 外部晶振,内部配置PLL 倍频,以达到72 MHz。而复位电路选择外部配置10k 与104 电容,在每次供电的时候,产生2.5 ms 低电平,再进行拉高,从而使得MCU能够及时复位[6]。硬件电路具体如图3所示。

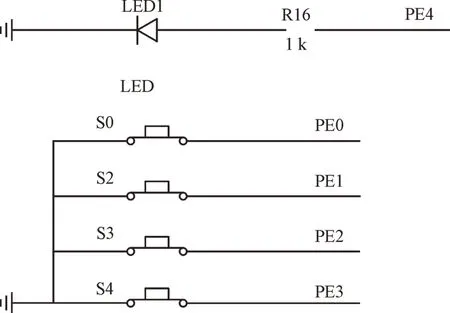

其中,展示部分选用TFT液晶屏,以SSD1963作为驱动芯片,基于FSMC方式实现与MCU间的有效衔接。心跳灯以PE4 为载体加以连接,键盘则选用4 独立按键进行设计,分别与PE0,PE1,PE2,PE3 相连接。心跳灯与键盘接口电路具体如图4所示。

图3 硬件电路结构图

图4 心跳灯与键盘接口电路

非接触式测温传感器选用MLX90614系列的测温模块,其应用相对简单便捷,是极具优势的红外测温装置,所有模块在出厂之前都会进行全面校验,可以直接进行线性与准线性信号输出,交互性突出,能够避免各种太过繁杂的校验修正过程。并且可以基于SMBUS方式或PWM方式实现有效通信。

2.4 软件系统设计

软件系统设计主要选用分模块式程序结构,以便于编程并调试程序,以及系统程序的交互使用。系统程序主要包括主程序、中断服务程序、FUZY PID 算法子程序、滤波子程序、A/D转换程序、定时子程序、显示子程序等。其中,主程序的任务是初始化系统、调用键盘扫描、显示LCD与LED;中断服务程序的任务是对A/D转换数据进行适当处理,并基于FUZZY PID 算法子程序结构进行晶闸管通断控制;FUZZY PID 算法子程序的任务是进行模糊化、模糊推理、模糊决策整定参数处理,利用PID算法进行输出控制信号计算;滤波子程序的任务将干扰滤除干净,提高抗干扰能力;A/D转换程序的任务是将模拟信号转换成数字信号;定时子程序的任务是进行加热时间的合理设定;显示子程序的任务是将实时温度值与实际加热曲线全面展示出来[7]。

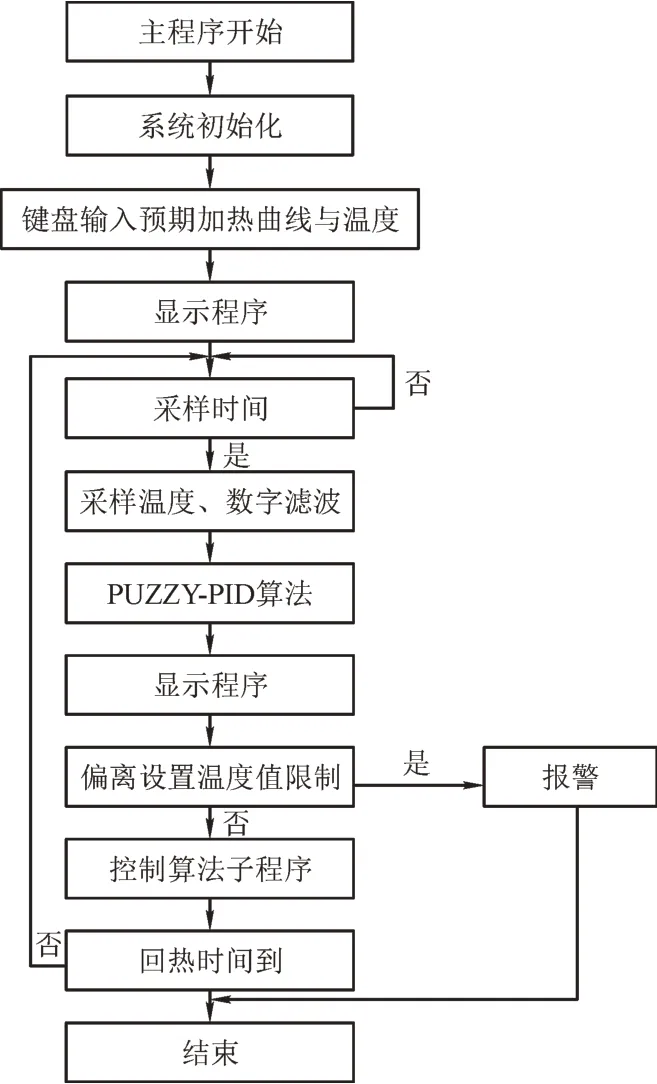

在系统正式运转前,先初始化系统,然后基于键盘合理设置预期加热曲线图与温度值,并通过LCD与LED加以展示,最后启动开始加热。在温度采样子程序采集到检测点的具体温度后,以滤波子程序为载体,对FUZZY PID控制器输入变量进行滤波,并结合预期加热曲线图与温度值,进行整合判断与处理,然后及时输出控制信号。而控制信号经过A/D转换器,转变成模拟信号,并放大功率之后,基于调功器对晶闸管的通断时间占空比进行适当调节,以实现功率可调性,在加热时间设置完成之后,再停止加热[8]。具体程序流程图如图5所示。

2.4.1 FUZZY PID算法

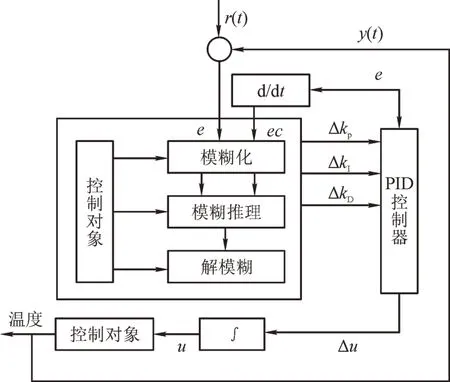

按照预期的加热曲线,加热器开展运转,其关键在于自适应FUZZY PID算法,具体结构如图6所示,而自适应FUZZY PID 算法主要是基于单片机,并以软件为载体得以实现的。

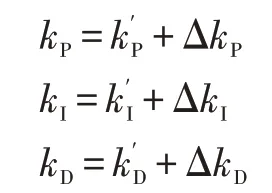

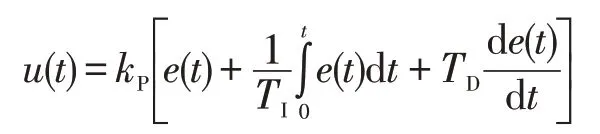

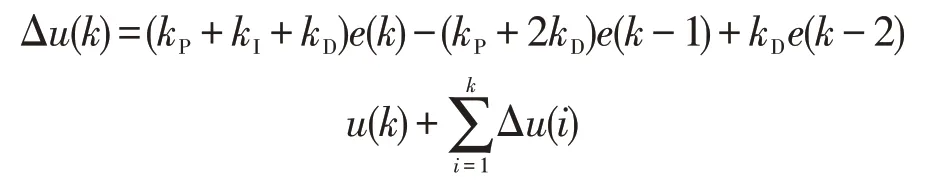

以普通PID 控制器为基础,自适应系统先计算被控制量偏差及其变化率,以此作为控制器输入变量,在经过模糊化、模糊推理与模糊决策后,获得PID 整定参数[9]。其中,模糊控制算法的主要作用以温度误差信号与误差变化信号为控制输入量,整定参数值作为输出变量,通过全程监测温度误差信号与误差变化信号的动态变化趋势,获得不同参数修正值,分别代入下式:

式中: ΔKI、ΔKD为整定参数值。PID算法控制效果的关键就在于KP、KI、KD,模拟表达式为

图5 程序流程图

图6 FYZZY-PID算法控制框图

采用增量式PID算法,控制量直接受采样值影响,不会造成过大累积误差,离散递推表达式为

式中:Δu(i)为采样周期晶闸管导通增量,而Δu(k)为实际晶闸管控制量。

基于FUZZY PID 控制算法进行控制系统软件设计,能够直接避免超调量大与参数调整太过复杂的缺陷,而且基于模糊控制不需构建精确模型便可以防止系统中的非线性问题,还能够利用PID 算法避免系统偏差趋向于零的不良现象,有效控制震荡与稳态误差[10]。通过实践表明,此系统的稳定精确度与动态特性相对突出,而且抗干扰性良好,在很大程度上提高了工业微波炉的整体技术水平,进而满足了工业领域加热的多元化需求。

3 结 论

综上所述,在社会发展的推动下,微波加热技术已经实现了广泛应用。在物料加热与干燥中,因为微波加热不需进行热传导,便能够促使加热物体成为发热体,并且内部与外部同时进行加热,在较短时间内便可以获得良好的加热效果。而因为工业微波炉在运转时,内部始终处于高电磁干扰状态下,因此只能选用非接触式温度传感器,以远距离红外测温的方法,在电磁炉的外壁上安装测温探头,以此促使测温电路能够处于正常运转工况,所以,构建基于非接触式温度传感器的工业微波炉控制系统势在必行。而通过实践仿真证明,以非接触式测温传感器为载体的工业微波炉控制系统,不仅可以避免微波炉内部高电磁干扰,以有效测量物料的真实、实时温度,还可以显著提高控制系统的安全性与稳定性。