小型燃煤锅炉温度采集系统设计与实践研究

张 帆

(陕西国防工业职业技术学院 计算机学院,陕西 西安 710300)

小型供热系统常见于我国北方地区,多以小型燃煤锅炉为主,在运行过程中自动化程度普遍偏低,所带来的效率与国家相关标准存在较大差距,总体来说小型燃煤锅炉能耗高、污染性大。对此,本文以Atmega128单片机为基本基础,综合引入了MAX6675温度转换芯片,二者通过SPI 接口完成实时信息通信。在此基础上,在Proteus 环境中对所设计出的系统进行仿真检验。

1 技术背景

我国的锅炉控制系统发展史新兴于20 世纪80 年代,模拟控制系统在当时较为盛行,其主要由检测仪表以及调节仪表两大部分组成;随着时间的推移,在20世纪90 年代已经将PID 控制引入了锅炉控制工作中,这种基于数学模型而产生的方法具有更高的可行性;就当前环境而言,对于20 t/h以下燃煤锅炉而言其检测依然采用20世纪80年代的方法,因此对应的控制方式相对落后。相较之下,荷兰相关研究人员以AVR 单片机为基本结构,在此基础上设计出了更为成熟的锅炉控制系统,在国内的应用市场良好,但受热敏电阻的制约,测温范围不够理想[1]。由于锅炉加热工质多以水为主,同时其对应的升温范围也较大,因此K型热电偶具有更高的可行性,具备0~1 300 ℃的检测水平,能够良好地适用于液、气、固体的表面温度检测工作,但受此元器件冷端补偿的影响,必须为之适配放大以及数模转换环节。

2 锅炉控制策略

2.1 燃烧控制

锅炉热效率与煤、风比有着密切的关联,因此在实际运行过程中需要以引风量为参考,在此基础上合理控制鼓风量,由此避免喷火或是漏风等不良现象。当锅炉的燃烧效率高时,对应的热损失较小,此时将具备更出色的节能效应。由此可知,在锅炉运行燃烧过程中需要将其控制在最佳效率区,而这也是当前锅炉控制工作的一大难点。锅炉要想获得持续的输出热量,就必须建立在一定煤量的基础上,此外需要控制好送风量,这是锅炉得以充分燃烧的必要条件。对于不同的操作人员而言,伴随着操作方式的差别,将会出现多种运行状态,但其中只有一种最佳状态,在此状态下对应的煤耗较小,诸如引、鼓风机等设备所需要的能耗更低,整体来说能够在最小输入的前提下获得最多的热量输出。

2.2 炉膛负压控制

基于变频调速器的调控作用,可以实现对引风机转速的控制,由此确保炉膛负压处于稳定状态。在调节过程中,鼓风机的转速变化会对炉膛负压稳定性造成直接影响,基于补偿此部分波动的目的,需要引入一个鼓风机转速信号,由此发挥出前馈补偿信号的作用。

3 系统组成

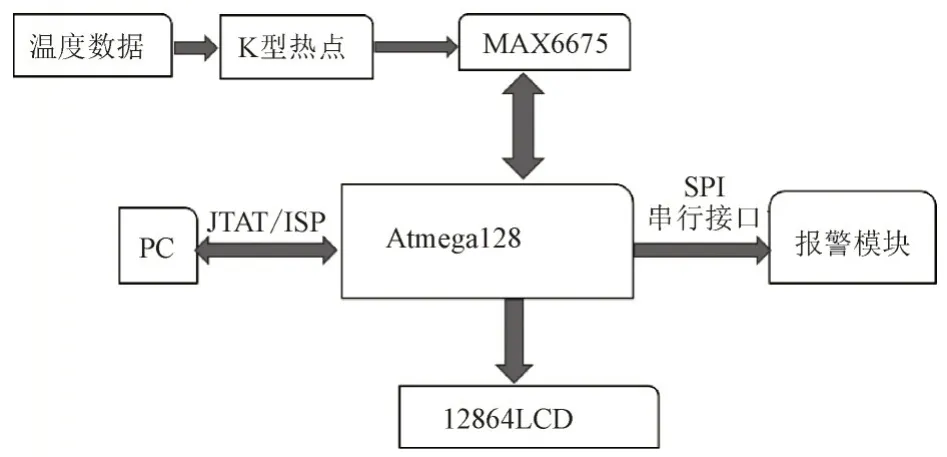

关于小型燃煤锅炉温度采集系统的基本结构见图1。对图1中所给内容进行分析不难得知,基于K 型热电偶的采集作用可以获得实时的温度数据,在此基础上通过MAX6675 等器件的作用下将其传送至Atmega128单片机并随之进行数据处理,最终将所得结果显示在TCM12864LCD上。

图1 小型燃煤锅炉温度采集系统的结构框图

3.1 温度数据采集

本系统中使用了K 型热电偶元器件,它所拥有的测量范围较广,在短时间内做出反应的同时还能确保测量精度。由于燃煤锅炉工质(常见的有水、热风等)温度普遍较高,通常会超过500 ℃,因此K型热电偶传感器具有高度的可行性。

3.2 温度数据转换

本系统引入了MAX6675芯片,在其作用下可以完成对温度数据的转换。此芯片由美国知名公司开发,其内含3 位SPI 串行接口,由此引申出模数转换器,能够对所获得的温度信号进行处理,将其转换为12位数字量,最终所创造的温度分辨率达到了0.25 ℃,能够实现0~1 023.75 ℃的温度检测[2]。同时此芯片所获得的转换结果极为精确,与对应温度之间表现出良好的线性关系。

3.3 温度数据传送与处理

本系统引入了Atmega128 单片机,并将其作为系统的主控芯片,其内部含有AVR 8位微处理器,具有突出的低功耗、高性能特点。片内外的硬件资源储量极为丰富,给小型燃煤锅炉控制器的开发提供了有力的支持。MAX6675选用的是SPI串行外设总线,由此提升数据传输的效率,并具有实时传输的特性。

3.4 数据显示与报警功能

本系统引入了TCM12864LCD点阵液晶,由此可以将处理后的内容呈现出来,具体涉及系统运转状态以及工质温度等各类锅炉运行参数。由于MAX6675具有强大的热电偶端线检测功能,因此当由于各类因素的影响而致使热电偶出现短路等错误时,可以在第一时间做出警报,并将对应错误类型的代码通过LCD 显示出来。

4 系统设计

4.1 硬件设计

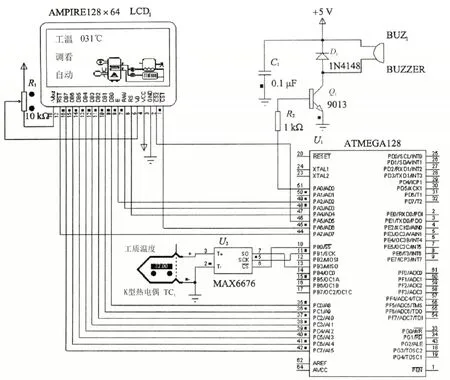

关于温度采集系统的硬件结构见图2,当获得对应的工质温度后,基于K型热电偶等器件的作用,可以将其转换为16 位数据,而后在系统SPI 串行通信接口的作用下将所得结果精准传输至Atmega128 单片机,最终将结果显示在LCD 上。在进行硬件设计时应注重如下几点内容:对于热电偶而言,其输入负极T需要进行接地处理,在操作过程中应尽可能缩短与MAX6675芯片引脚的距离;基于提升检测精度的目的,在利用MAX6675芯片进行冷端温度检测时,应在条件允许的情况下尽可能加大地线规格;由于K型热电偶输出信号普遍偏弱,因此需要采取防干扰措施,诸如引入0.1 μF电容则是较为可行的方式。

4.2 软件设计

4.2.1 SPI接口配置

首先需要设置一个SPI 接口,由此实现单片机与MAX6675之间的高效通信。对于SPI而言,其为典型的环形总线结构,基于SCK的调控作用,能够实现与移位寄存器之间的实时数据交换。在进行单片机SPI 配置时,需要将其设置为主机模式,并将MOSI、SCK以及SS三部分作为输出引脚,对应输入引脚则为MISO。具体工作流程为:在SS引脚的作用下,可以实现对CS引脚的转换,此时将由原本的高电平转变为低电平,而后触发MAX6675,由此进行温度数据的转换,基于SCK 的周期作用可以将所得的16 位数据传输给MISO 引脚,而后CS转换为初始状态,由此完成整个温度数据转换工作[3]。

4.2.2 软件流程

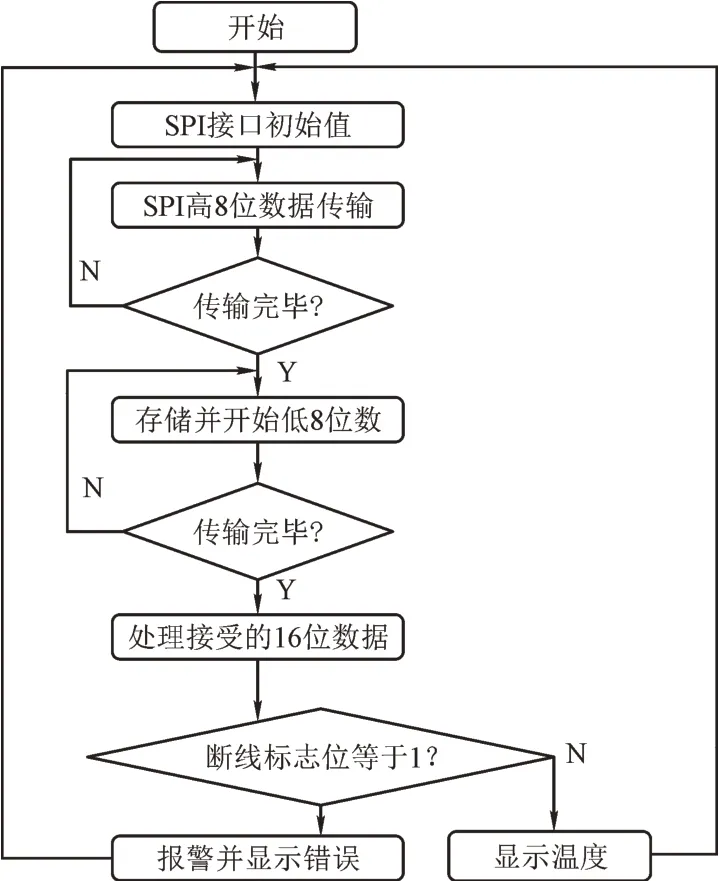

温度采集系统软件运行流程见图3。

图2 小型燃煤锅炉温度采集系统硬件设计及仿真结果

图3 小型燃煤锅炉温度采集系统软件流程图

SPI接口初始化是整个软件运行的基本环节,此时受SCK周期信号的影响将会触发MAX6675,随后将所得的温度数据实时传送至单片机,此处需要将16位数据平均划分为两部分,前者传输高8位数据,将其定义为D1,后者传输低8位数据,将其定义为D2,此时MISO引脚处将会接收到数据D3,并具备D3=D1<<<8+D2的基本关系。对于d15 位而言具有特殊性,其属于无效位,而d14-d3对应的温度数据D具有D=D3>>2的关系。与此同时对d2进行判断,若为高则意味着此时热电偶处于断路状态,随之触发LCD发出警报。

4.2.3 数据处理

在SPI 的作用下,单片机能够获得数据D,它为典型的12位二进制形式,通过换算可知十进制范围为0~4 095。通过计算可知,MAX6675 芯片可检测的理论温度值t=1 023.75×D/4 095=D/4。应当注意D/4的余数,当其不小于2时,此状态下t=D/4+1,反之则具有t=D/4这一关系。

5 结果与分析

5.1 系统仿真与硬件实现

对系统的可行性进行仿真检验,此处使用到的是proteus7.5 软件,以此为基础利用ICCAVR 可以得出格式为.hex的文件,进而将所得结果传输给单片机,所获得的仿真结果见图2。仿真过程中将K型热电偶温度恒定为32 ℃,并将其冷端补偿温度设为1℃,在此基础上通过MAX6675的作用可以进行相应转换,最终观察到LCD 显示温度为31 ℃。以ISP 的作用下能够将所得的.hex文件载入单片机并随之运行,此时单片机获得的二进制数据D=125,对应的温度t≈1℃,这意味着对应的工质温度为31℃。

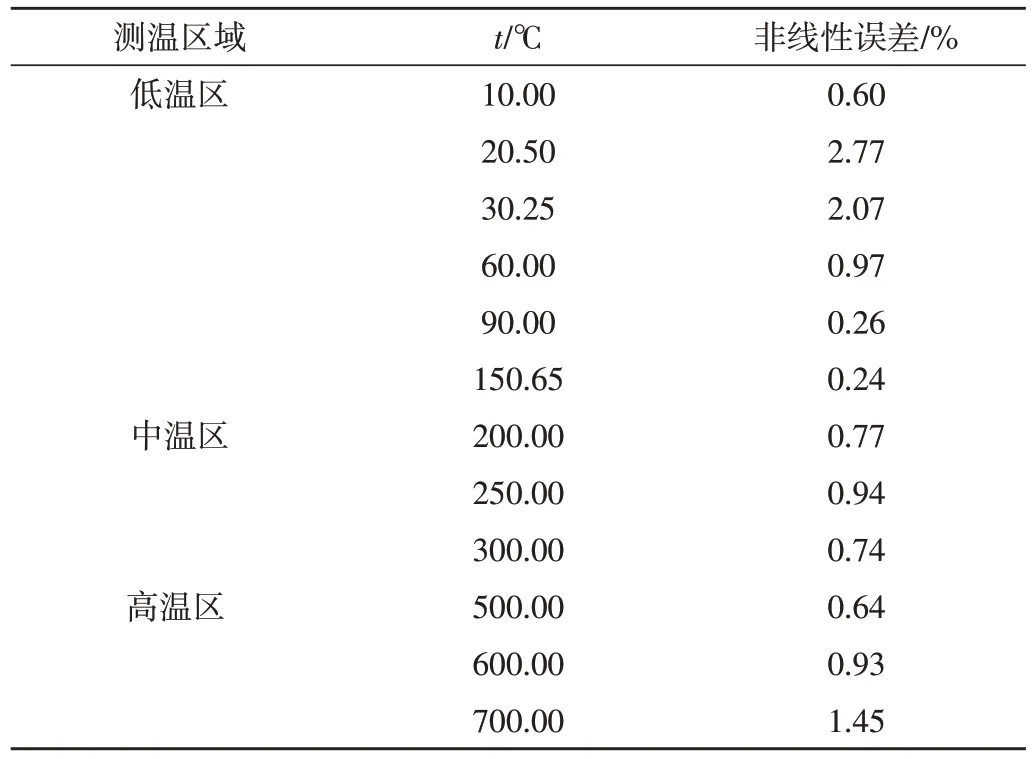

5.2 误差分析

对于K 型热电偶而言,其温度与电压之间表现出明显的非线性关系,在折算过程中必定产生非线性误差,电压变化率为41 μV/℃,电压可电线性公式U0=41(tr-ta)来近似热电偶的特性。式中,U0为热电偶输出电压,mV;tr为测量点温度;ta为周围温度。由于小型燃煤锅炉温度采集大多集中在0~500 ℃这一区间内,在本文中则重点围绕0~700 ℃这一情况进行对比分析,由此明确温度的误差情况,所得结果如表1所示。整体来说,非线性误差均控制在3.00%范围内,且与热电偶的热电特性曲线表现出高度吻合的特性。

6 结 语

综上所述,本文以单片机为基础,设计了小型燃煤锅炉温度采集系统,具体涉及Atmega128 单片机以及MAX6675 芯片等器件,基于SPI 接口的方式完成数据的高速传输。对所搭建的系统进行仿真检测,结果表明此系统符合小型燃煤锅炉温度采集的基本需求,具有较高的可行性。

表1 测温误差分析