硅热法镁冶炼过程镁渣的应用研究

高利宁

(榆林职业技术学院,陕西 榆林 719000)

作为重要的金属资源,镁及其合金产物均具有较大的强度,加之密度较小的特性,极容易被加工成各类产品,当前已经被广泛应用至交通运输、精密机械等领域之中。基于白云石还原的方式会产生一定量的镁渣,数据表明每生产1 t 金属镁将会得到大约8~10 t 的镁渣,由于此类物质具有较强的流动性,因此会对大气造成污染,从而引发人类呼吸道疾病。在此背景下,有必要寻求一套合理的镁渣应用方法,这既是对人类生存环境的保护,也是资源合理利用的充分体现。

1 镁渣的产生

就当前的工业生产技术而言,较为高效的镁生产方法有两种。相比于电解法而言,硅热还原法所需的生产成本更低,还原温度也较低,可以适用于各类规模的生活活动,加之还原性材料的廉价特性,因此被广泛应用于我国的镁工业中,关于其具体工艺有:将白云石(MgCO3·CaCO3)作为生产原材料,将其置于回转窑中进行煅烧处理,此过程中温度应把控在1 150~1 250 ℃,在得到粉状物质后将其与硅铁粉以及萤石粉进行混合,而后送入耐热钢还原罐中做进一步处理,此环节应将温度控制在1 190~1 210 ℃,在真空环境下便可还原出粗镁,在此基础上进行熔剂提炼以及铸锭工序后,便可得到金属镁锭[1]。基于上述工艺方法,最终便会产生残渣,而这便是镁渣。

2 镁渣的应用研究

2.1 利用镁渣研制新型墙体材料

探讨镁渣在新型墙体材料中的应用,具体思路为:选取一定量的镁渣将其磨细,而后与适当比例的磨细矿渣进行混合,加之复合激发剂的作用,将会得到新型墙体材料。

基于此工艺方法,所得到的墙体材料密度较小,具有良好的强度特性,经检测后各项性能指标均符合行业内的技术标准。总体来说,这种对镁渣的利用方法具有成本低、效率高、质量好的特性,其市场前景广阔。

2.2 镁渣在煤脱硫方面的应用

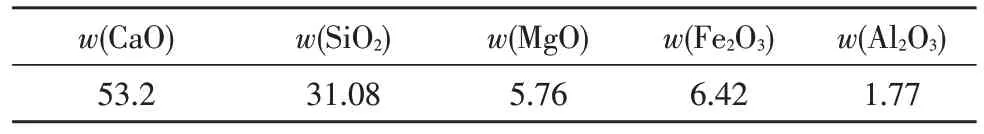

对硅热法炼镁的工艺方法进行分析可知,所产生的镁渣主要含有CaO和SiO2两种物质,综合表1给出的成分检验单进行分析可知,CaO的含量超过了50%。

表1 某镁厂镁渣的化学成分检验单 %

对于锅炉煤脱硫技术而言,在生产过程中需要将煤与石灰石直接置入达到高温状态的锅炉燃烧室中,此时石灰石经煅烧后便会得到氧化钙,所得的物质进一步与二氧化硫气体进行反应,得到的亚硫酸钙在高温条件下将会发生氧化反应,由此得到硫酸钙,最终实现固硫的效果。由上述工艺流程可以得知,CaO是整个固硫过程中必不可缺的物质,由于镁渣中此物质的含量高达50%,因此可以将镁渣作为脱硫的主要材料。基于实验室研究数据可知,该反应对氧气的要求较高,反应过程中温度以900 ℃为宜,所带来的脱硫效率达到了76.5%,因此将镁渣作为脱硫剂具有可行性。

基于上述给出的脱硫工艺方法,将其运用于循环流化床锅炉中,可以起到烟气脱硫的效果。对湿法烟气除硫原理进行分析,其为典型的酸碱中和反应,当镁渣与水接触后将会生成Ca(OH)2以及和Mg(OH)2这两种物质,残留于烟气中的SO2会进一步与水发生反应,从而生成H2S03、Mg(OH)2等物质,最后在脱硫塔中便会发生酸碱中和反应。

2.3 利用镁渣制备混凝土膨胀剂

补偿混凝土在硬化过程中会出现失水现象,此时将会进一步引发干缩以及冷缩现象,在混凝土膨胀剂的作用下可以显著改善这一问题。研究表明,当Mg0和CaO 这两类物质与水接触后,将会产生具有膨胀性的Ca(OH)2以及和Mg(OH)2。二者对应的体积膨胀率均较高,分别达到了97.9%和148%,因此是一种极为高效的混凝土膨胀剂材料。在此基础上进行测试,探寻限制膨胀率以及砂胶试件强度的主要影响机制。对试验结果进行分析可知,若只将镁渣作为混凝土膨胀剂材料,在水中进行养护7d 后所得到的限制膨胀率低于0.025%,因此不符合JC476—2001的相关规定;以此为基础做出适当改进,在其中掺入适量的激发剂后,可以显著提升镁渣的早期膨胀性能,无论是限制膨胀率还是强度均符合行业内的相关标准[2]。将镁渣、粉煤灰以及石灰作为原材料,基于特定的工艺方法制得混凝土膨胀剂,经试验后可知:石灰是激发镁渣水化现象的主要影响因素,伴随着石灰掺量的增加,所对应的混凝土早期膨胀率也随之加大,在后期伴有微弱的收缩现象;伴随着镁渣掺量的增加,镁渣膨胀剂所对应的限制膨胀率将表现出先增加后稳定的趋势。

2.4 利用镁渣制备陶瓷滤球

以镁渣为原材料,将其制作成陶粒滤球,由此作为吸附材料。在此基础上,将TiO2以负载的方式置于陶瓷滤球上,将水中的砷去除,从而对其展开研究。当溶液的质量浓度达到2 mg/L后,此时溶液的pH值应等于2,并将吸附时间控制到240 min,所使用的滤球量以20 g/L为宜,在满足上述条件后所得到的砷去除效率最高,达到了95.96%。将镁渣作为原材料,在此基础上填入适量的成孔剂以及天然矿物质,由此发挥出烧结助剂的作用,所得到的多孔陶瓷滤球可以用于工业废水处理工作中[3]。此外,低温成孔剂煤粉以及白云石这两大材料均可以对气孔率进行合理的调控,镁渣多孔陶瓷滤球中的各个气孔分部具有良好的均匀性,经显微观察可知其为三维连通状结构,所带来的过滤性能良好。

2.5 利用镁渣改性沥青性能

将粉胶比、细度以及镁渣三大因素作为基本分析对象,基于正交试验展开研究,探讨镁渣对沥青常规指标所带来的影响机制。结果表明:在上述所列举的三大影响因素中,粉胶比对改性沥青性的改进效果最为显著,而细度所带来的影响最小。以正交试验为基础,基于提升镁渣利用率的目的,进一步展开了直剪试验,从而探寻出具有环境效益的工艺方法。

结果表明,伴随着镁渣掺量以及细度的提升,所带来的沥青勃结性也进一步得到了改进,相比于石灰石粉而言镁渣所带来的促进效果更为明显,但相比于滑石粉所带来的效果而言依然有一定差距。在所有影响因素中,镁渣表面状态所带来的效果最为明显。起始掺量对沥青黏结性的影响极为明显,伴随着所用量的增加,对应的影响程度也更为明显;而实际掺量低于起始掺量时,此时镁渣对沥青黏结性所产生的影响极为微弱。

2.6 镁渣在耐火材料方向的应用

针对于某省所产生的镁渣理化性质,在此基础上将其作为原材料,基于皮江法炼镁还原技术对其进行处理,实际结果表明:材料所具备的耐火温度达到了1 470 ℃,对应的抗压强度介于180~200 MPa,伴随着气孔率的增加,所带来的抗热震性能逐步提升,经水煮处理长达72 h 后依然可以达到无粉化的效果,同时不存在裂纹以及变形现象。将镁渣以及工业氧化铝作为原材料,基于高温固相法进行加工,可以得到C2AS-CAS2复相耐火材料,对应的抗压强度达到了65.3 MPa,具有良好的水化以及抗热震效果。

2.7 镁渣作为路用材料

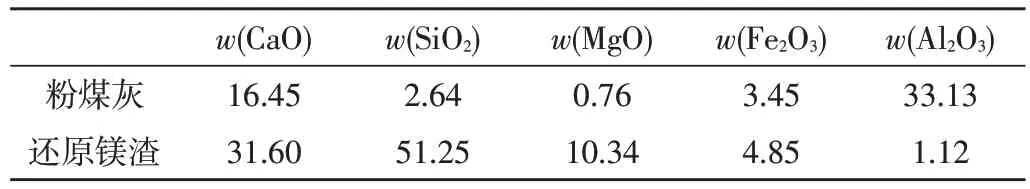

表2给出了某镁厂生产过程中产生的镁渣以及粉煤灰成分及其其对应比例,对其分析可以得知二者对应的活性物质基本一致,但就钙镁含量这一指标而言镁渣相对更多一些。氧化钙镁含量符合国家三级钙镁生石灰的相关标准,具有良好的活性,当其与水泥以及石灰接触后可以作为路基的混合料。在此基础上,围绕镁渣作为铺路材料这一问题展开试验,结果表明镁渣在路基工程中具有高度的可行性。

表2 某镁渣试样和粉煤灰试样化学成分表 %

3 存在的问题及解决的途径

就当前环境而言,科研人员对镁渣的研究力度持续加大,同时也取得了一定的成果,但镁渣问题并非一时之事,未来依然有很长一段路要走。总结来说,镁渣问题主要存在如下几大难点:镁渣具有火山灰活性这一基本特性,但并不是一种典型的活性材料,相比于粉煤灰而言小更为微弱;镁渣可以作为矿化剂使用,但对应的利用率较低;所得到的科研成果适应性不足,仅停留在实验室阶段,此外国家相关政策也相对缺乏。基于上述问题,提出了四种解决方案:①镁企业应全面发挥出市场优势,通过与高校合作的方式建立科研平台,依托于强大的科研力量提升科研成果的可行性,将其推行至市场环境中,最终实现商品化目的。②镁企业积极开阔思路,延展产品链,基于对镁渣的研磨处理,可以作为副产品进行销售。③注重对镁渣应用的研究工作,投入大量的资金,引入高技术人才。④在过去很长一段时间,镁工业的发展均建立在牺牲环境的基础上,从而引发严重的环境污染问题。对此,我国应出台相应政策,对镁渣研究工作给予一定扶持。

4 结 语

综上所述,镁工业的高速发展随之引发了镁渣堆积问题,从而对环境造成污染。因此有必要对镁渣的应用方法进行研究,尽管当前已经取得了一些成果,但依然停留在实验室阶段,要想实现市场化目标依然任重而道远。此时,国家应出台相应的鼓励政策,镁企业应加大对镁渣应用的研究工作,互相携手做好镁渣的利用工作,实现经济效益与环境保护的双赢效果。