推钢式加热炉内煤燃烧的传热及离散相模拟研究

王 晶

(商洛学院城乡规划与建筑工程学院,陕西 商洛 726000)

钢铁工业是全球能源的主要消费行业之一。它们主要依靠不可再生能源用于加热钢铁熔炼炉[1-3]。钢坯在进入轧钢厂进行进一步加工之前,在再结晶温度以上进行加热。在亚洲发展中国家煤炭是主要的能源来源,大多数加热炉使用煤炭作为燃烧燃料[4-5]。但煤是一种不可再生的能源,也是最具污染性的燃料之一,因其在燃烧过程中会产生了烟尘和灰烬微粒、碳、氮和硫的氧化物[6-7]。因此,研究煤的燃烧过程以及由此产生的热传递到钢坯的过程,对于其在加热炉中的最佳使用是至关重要的。

由于目前实验研究中存在着大量的困难,因此本文采用数值模拟的方法将实际的瞬态问题是转化为炉内稳态燃烧与瞬态耦合的热扩散问题。三维稳态反应流利用ANSYS Fluent 15.0 对推料器进行了数值模拟。煤燃烧的两步整体反应机理用于确定钢坯的流量分布。采用用Matlab编写扩散代码。这种耦合在燃烧之间模拟和扩散在钢坯中重复多次,直到实现了合理的收敛。最后模拟结果与目前工业实际数据进行对比验证,确定模拟结果的真实可靠性。

1 数值模拟

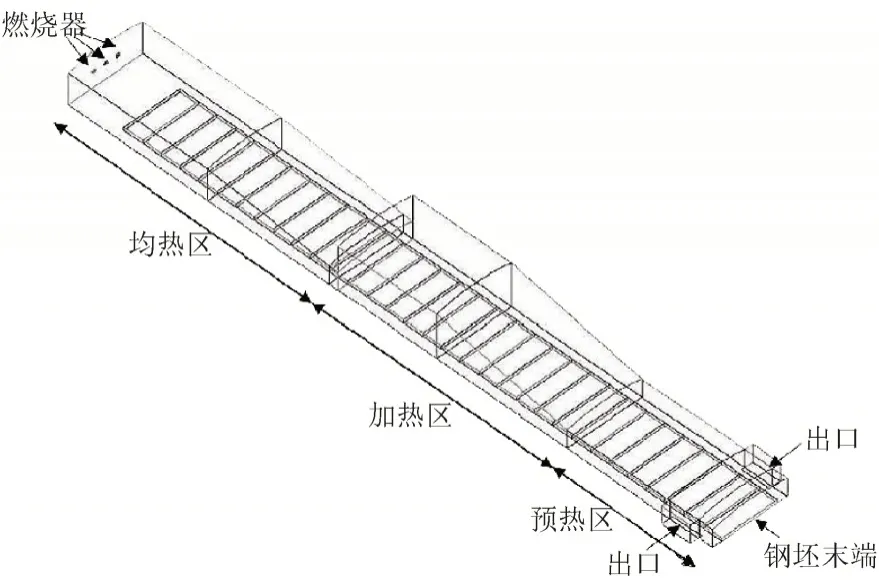

如图1所示,由于炉壁形状、钢坯插入和三个轴向环形燃烧器阵列的存在,推进式加热炉的几何结构非常复杂,煤-空气混合物通过这些燃烧器进入炉内[8-9]。烟气从炉底的两个出口向后端排出。钢坯从后端插入,朝着与热燃烧气体流动相反的方向移动。钢坯通过滚筒间歇和瞬间向前输送,每个位置的停留时间为337.5 s,最后通过侧壁上的一个小卸料门推出熔炉。为了保持简单性,不损失数值模拟的精度,将卸料门和辊排除在模型之外。

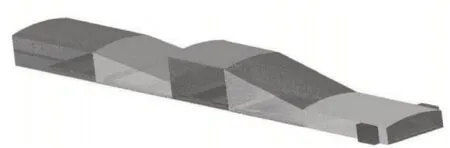

在ANSYS ICEM采用结构化网格对加热炉的几何模型进行网格划分,对进出口采用O 型网格进行网格优化处理,图2为加热炉的加热炉网格模型。

图1 加热炉几何模型

图2 加热炉网格模型

2 结果与讨论

2.1 温度场

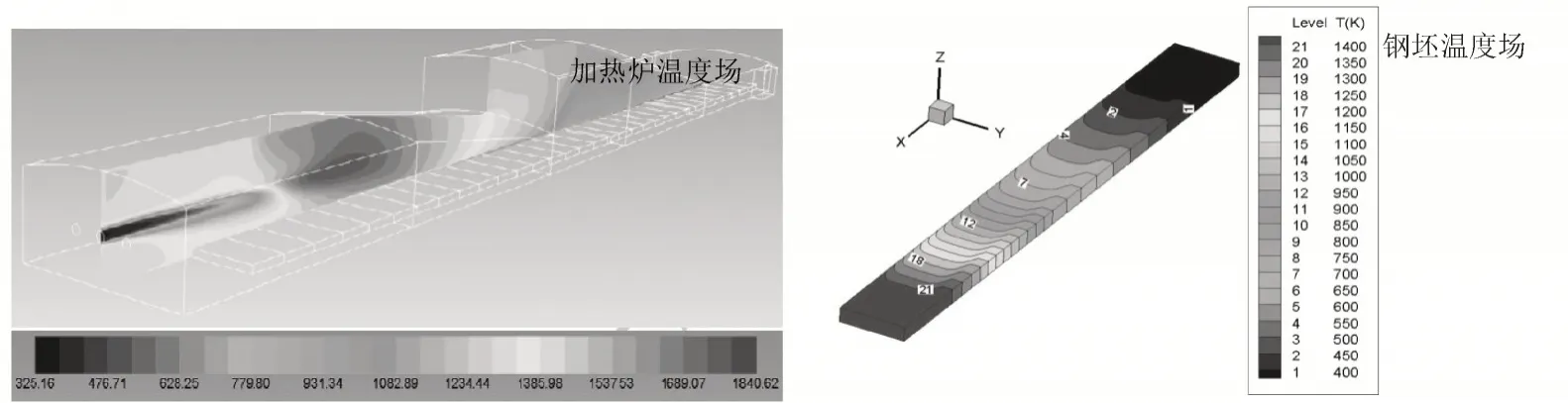

图3为加热炉内温度场和钢坯温度场,可以燃烧器进口处有一个明显的低温区域,这主要是因为燃料刚进入炉体内还未充分燃料此时温度比较低,燃料通过加热区温度达到最高。从对应的钢坯温度场可以看出钢坯顶端的温度最高(1 400 K),随着逐渐进入预热冷却区钢坯的温度逐渐降低,钢坯末端温度为400 K。

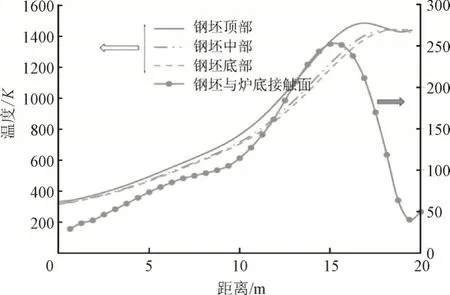

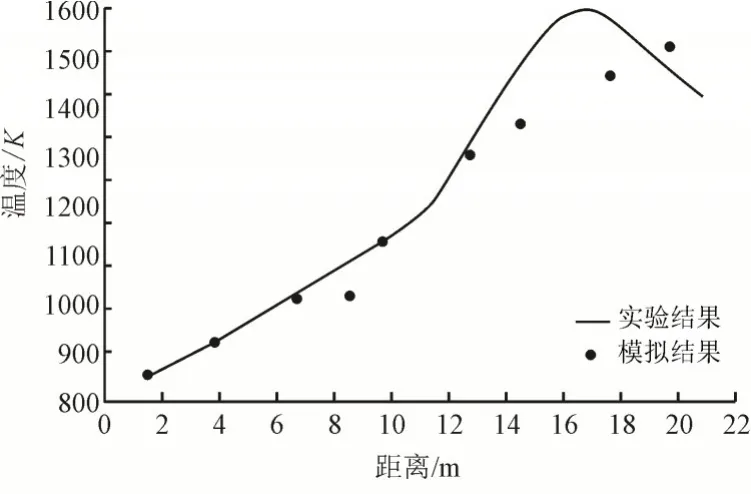

图4所示为钢坯轴向温度变化和散射图,可以看出在钢坯顶部表面的温度较高,这主要是因为气流从钢坯表面掠过表面直接跟燃烧室直接接触温度较高,而钢坯的中部及底部主要靠顶部的热传导温度略微低于顶部温度,而在钢坯与炉底接触的表面因为炉底与室外空气直接接触,热扩散的速率较快,因此在进入钢坯末端时温度迅速下降。

图3 温度云图

图4 钢坯轴向温度变化和散射图

图5为钢坯表面温度的模拟数据与实验数据对比曲线图,从图中可以看出模拟结果与实验数据基本吻合可以验证模拟结果的基本可靠性。

图5 钢坯表面温度模拟与实验数据对比

2.2 速度场

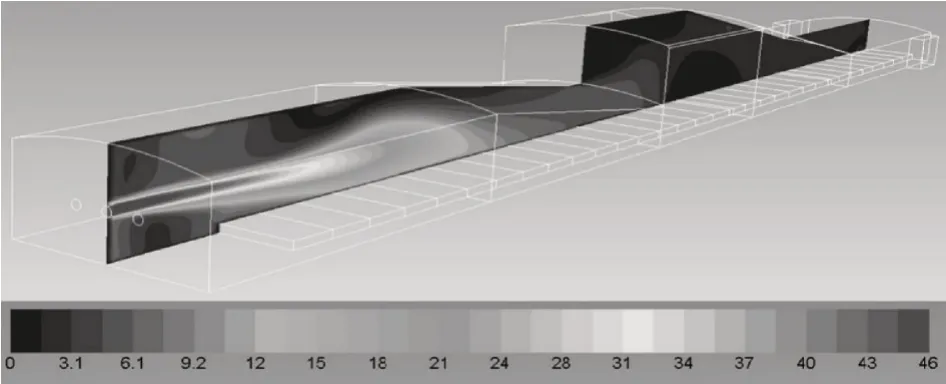

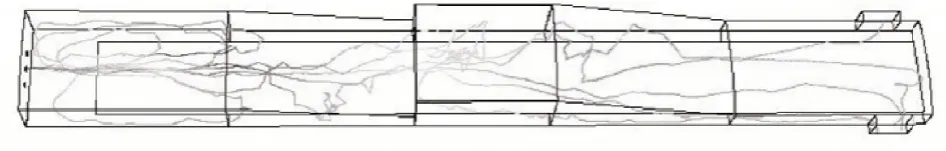

图6为加热炉内速度场云图,从图中可以看出燃料口喷出的燃料煤粉迅速向整个炉体扩散,进口处速度达到40 m/s 以上,在进入加热区速度基本维持在18~24 m/s。图7为煤粉颗粒运动轨迹图,可以看出煤粉颗粒与速度场规律分布基本相同,但可以看出从进口喷出的煤粉颗粒会在中心轴两侧形成回流,这样可以使得煤粉在进入加热区前进行充分混合燃烧。

图6 速度云图

图7 煤粉颗粒运动轨迹图

3 结 论

采用计算流体力学软件ANSYS FLUENT对推钢式加热炉内煤粉燃烧的温度场、速度场及煤粉运动轨迹进行模拟分析,计算结果与实验的数据进行对比充分验证了本文采用的计算模型合理,从而为推钢式加热炉的优化设计提供理论依据。