2,3-二甲基吡啶的精馏研究

黄齐华,张财华,张令伟,吴 超

(安徽国星生物化学有限公司,安徽省杂环化学重点实验室,安徽马鞍山243100)

2,3-二甲基吡啶是一种常温下无色至微黄色液体,其熔点-15℃,沸点162℃,可用于合成医药、表面活性剂、反应溶剂等具有高附加值的烷基吡啶。目前我公司主要通过醛-氨法合成吡啶及2,3-二甲基吡啶化合物,主要制备路线如下:

当前醛-氨法是生产吡啶及2,3-二甲基吡啶最普及的一种工艺。该方法是在高温条件下,由甲醛、乙醛与液氨在催化剂表面发生取代反应生成亚胺,再由亚胺分子之间反应生成吡啶及2,3-二甲基吡啶[1]。由于当前2,3-二甲基吡啶分离技术较为复杂,严重制约着以吡啶碱为原料的生物医药中间体的发展。

本文利用甲醛、乙醛、液氨为原料,通过优化填料塔的填料高度、填料类型、塔顶回流比等因素,探究2,3-二甲基吡啶精馏的最佳条件。

1 实验部分

1.1 试剂与仪器

甲醛(自制,规格37%),乙醛(自制,纯度52%),液氨(安徽曙光化工集团,纯度>98%);检测试剂均为国药分析纯等级;反应器为流化床反应器(企业与学校共同制造)。

1.2 检测方法

气相色谱:岛津2014C;色谱柱:10%SE-30 非极性填充柱;柱长60 m[2];程序升温:从80℃以15℃/min升至230℃后停留2 min;保留时间:2,3-二甲基吡啶约5.4 min,吡啶约2.4 min。

1.3 分离物料制备

将流化床反应器点炉升温至560℃,向反应器中通入850 kg/h 的37%甲醛溶液、1 700 kg/h 的52%乙醛溶液、150 kg/h 的98%液氨溶液,在催化剂表面发生多相反应,生产吡啶及2,3-二甲基吡啶,保温约2.0 h 至反应结束。

2 结果与讨论

2.1 填料高度对2,3-二甲基吡啶含量的影响

将反应产物进行减压真空精馏[3],填料类型为鲍尔环,塔顶压力为6 kPa,回流比为1.5,精馏塔底温度180℃,塔顶温度120℃。考查不同高度填料塔柱对2,3-二甲基吡啶含量的影响,结果如表1 所示。

表1 填料高度对2,3-二甲基吡啶含量的影响

由表1 可看出:在填料高度为0.5~1.5 m 时,填料塔塔底采出的2,3-二甲基吡啶含量随填料高度不断增高而增大,当填料高度为1.5~2.0 m 时,2,3-二甲基吡啶含量增加不明显,因此综合填料塔的分离效果和经济成本,选用填料高度为1.5 m 时,填料塔的精馏综合效果最好。

2.2 填料类型对2,3-二甲基吡啶含量的影响

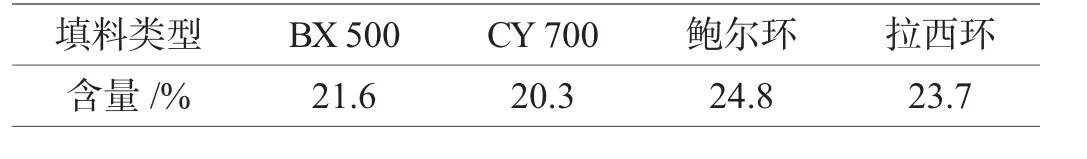

使用1.5 m 高度的填料柱进行减压真空精馏,真空度为6 kPa,回流比为1.5,精馏塔底温度为180℃,塔顶温度为120℃。考查填料类型对2,3-二甲基吡啶含量的影响,结果如表2 所示。

表2 填料类型对2,3-二甲基吡啶含量的影响

拉西环和鲍尔环是散装填料,BX500 和CY700 是规整填料。由表2 可以看出:散装填料的分离能力优于规整填料,使用鲍尔环类型填料,能使填料塔具有更好的精馏能力,产品含量达24.8%。

2.3 塔顶回流比对2,3-二甲基吡啶含量的影响

填料塔使用1.5 m 高度的填料柱,填料类型选用鲍尔环,真空度为6 kPa,精馏塔底温度为180℃,塔顶温度为120℃。考查塔顶回流比对2,3-二甲基吡啶含量的影响,结果如表3 所示。

表3 塔顶回流比对2,3-二甲基吡啶含量的影响

由表3 数据可知:塔顶回流比的增大能够有效提高2,3-二甲基吡啶含量,当回流比达到2.5 时,2,3-二甲基吡啶含量明显提高,但过大的回流比会导致填料塔负荷增大,经济效益下降。综合分析,取回流比为2.0。

2.4 进料温度对2,3-二甲基吡啶含量和分离时间的影响

设置填料塔的填料柱高度1.5 m,填料类型鲍尔环,塔顶回流比为2.0,真空度为6 kPa,塔顶温度为120℃,研究物料温度对2,3-二甲基吡啶含量和分离时间的影响,结果如表4 所示。

表4 进料温度对2,3-二甲基吡啶含量和分离时间的影响

由表4 可知:进料温度升高能够减少精馏时间,随着进料温度的进一步升高,2,3-二甲基吡啶含量变化缓慢。在综合考虑产品含量和精馏时间等因素下,确定物料的温度为60℃。

3 结论

通过对填料塔不同条件的筛选,得到了分离2,3-二甲基吡啶的最优条件:使用1.5 m 高度的填料柱,鲍尔环为填料,回流比为2.0,进料温度60℃,真空度为6 kPa,塔底温度为180℃,塔顶温度为120℃,精馏得到的产物纯度达28.6%。