叶端加不同小翼对Krain离心叶轮气动性能影响的数值研究

陈亚莉,孙中国,唐永洪,赵阳

(西安交通大学能源与动力工程学院,710049,西安)

由于叶顶间隙的存在,一部分流体在压差的作用下跨越叶片顶部形成叶顶泄漏流,而叶顶泄漏流与主流相互作用会造成一定流动损失。叶顶间隙内部流动及控制对离心和轴流型式的压气机均具有重要意义。文献[1]研究表明,由叶顶泄漏流引起的损失会影响叶轮的压比、效率以及稳定工况范围等气动性能,且其影响程度与叶顶间隙的大小和叶轮转速有关。文献[2-3]研究表明,叶轮泄漏流使叶顶附近低速区增加,且泄漏涡与主流作用及破碎会诱导失速发生。

为了有效控制叶顶泄漏流,研究人员开展了主动控制及被动控制方法的研究,其中叶顶喷气[4]、等离子控制[5]和附面层抽吸[6]等主动控制方法通过加入外部扰动来控制泄漏流,有能量输入;机匣处理[7]、叶尖修型[8]等被动控制通过改变流动环境或流道的几何形状来控制泄漏流,无能量输入。

小翼技术最初由美国航空航天局(NASA)的Whitcomb提出并应用于飞机翼梢小翼[9]。Camci等对加装压力面小翼的轴流风扇进行了实验研究,发现合适的压力面小翼可降低流体速度,进而减少泄漏量,降低损失[10]。Yaras等对加装小翼的涡轮叶栅进行实验研究,指出在吸力面和压力面同时加装小翼组合小翼可有效降低叶栅损失,当加装单侧小翼时,吸力面小翼效果优于压力面小翼[11]。钟兢军课题组实验研究了吸力面小翼、压力面小翼及组合小翼结构的轴流压气机,发现小翼均能减小叶顶泄漏强度且提高压气机气动性能,其中吸力面小翼的效果最为明显[12]。对加装不同长度、宽度、起始位置及形状的吸力面小翼的轴流压气机进行了数值及实验研究,结果表明,合理的小翼结构可有效降低叶轮内部损失[13-15]。

目前,小翼技术研究主要集中于风扇、涡轮及轴流压气机等轴流式流体机械,在离心压气机中的应用尚未见报道。本文将叶尖小翼技术应用于离心压气机中,采用数值模拟方法来分析小翼结构对于离心叶轮叶顶泄漏的控制效果及对叶轮气动性能的影响。

1 研究对象及方法

1.1 研究对象

本文以文献[16]中离心叶轮为研究对象,叶轮具体参数如表1所示。为了减小扩压器对叶轮内部流动的影响,叶轮出口设置等面积无叶扩压器,计算模型如图1所示。

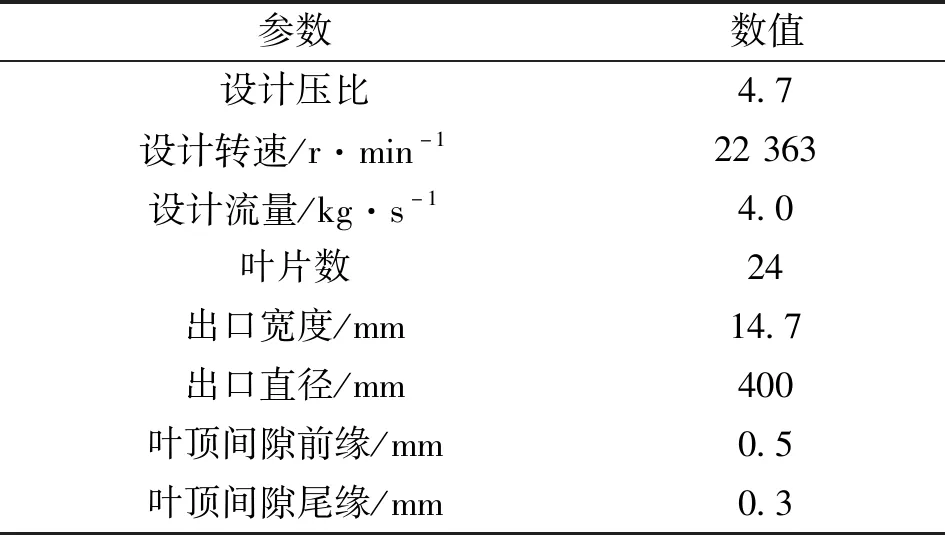

表1 叶轮基本参数

图1 计算模型示意图

本文小翼结构加装在叶片顶部吸力面侧,小翼上端面与叶顶平齐,将叶尖吸力面基元型线向外扩展延伸得到小翼型线,小翼宽度为当地叶片宽度的倍数,小翼与叶片连接处光滑过渡。小翼型线及形状如图2所示。

(a)小翼型线

(b)小翼形状图2 小翼型线及形状示意图

间隙大小影响泄漏损失,进而影响性能及稳定工况范围。为了研究间隙高度对小翼性能的影响,本文在设计间隙的基础上将间隙增大1倍,即叶片前缘为1.0 mm,叶片尾缘为0.6 mm,称为大间隙;或者缩减0.5倍,即叶片前缘为0.25 mm,叶片尾缘为0.15 mm,称为小间隙。针对设计间隙、大间隙和小间隙3种情况开展数值研究。

1.2 数值方法及设置

本文采用Numeca软件对压气机内部流动进行数值模拟,在Autogrid中生成叶轮及无叶扩压器结构化网格,叶顶间隙在径向方向上布置17个节点,网格总数约为12万,计算网格模型如图3所示。

图3 网格模型

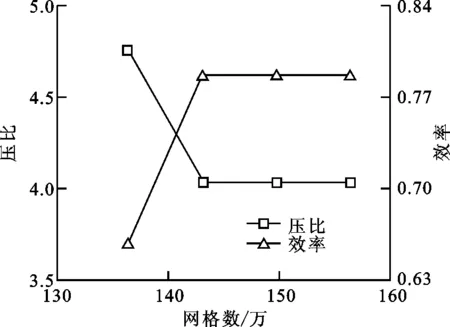

对原叶轮进行网格无关性验证,结果如图4所示,最终采用第2套方案共143万网格数进行分析。数值计算采用Fine模块进行,使用单通道周期性边界条件,湍流模型采用Spalart-Allmaras模型,进口给定总温总压及速度方向,出口给定质量流量,壁面采用绝热、无滑移边界条件。收敛判据为全局残差小于10-5,进出口流量差小于0.1%,效率变化小于0.01%。

图4 网格无关性验证

1.3 数值方法及设置

将压比和叶轮多变效率的数值计算结果与实验结果[16]进行比较,如图5所示,可知两者吻合较好。数值计算的效率较实验值偏低,压比在小流量工况下较实验值偏低,此误差是由数值计算忽略实验时进口参数分布不均匀所致[17]。

(a)压比

(b)效率图5 叶轮性能曲线

2 计算结果

2.1 不同间隙下小翼对叶轮性能的影响

(a)压比

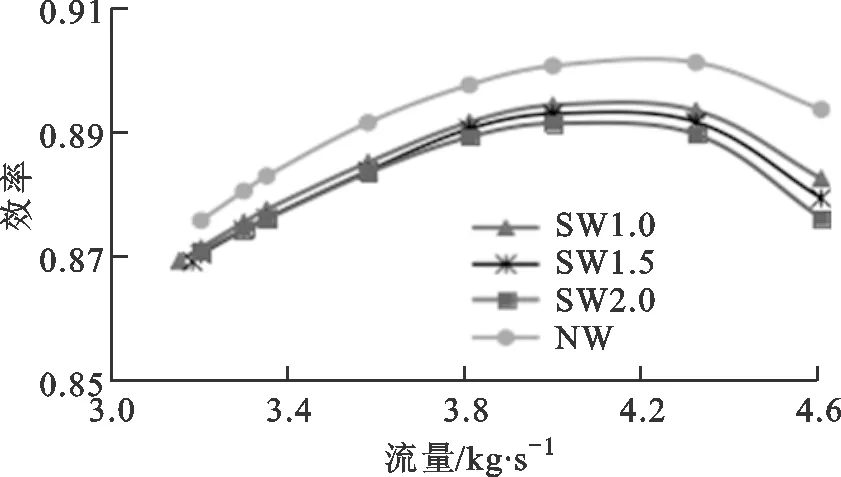

(b)效率图6 大间隙下不同小翼结构叶轮性能预测对比

(a)压比

(b)效率图7 设计间隙下不同小翼结构叶轮性能预测对比

(a)压比

(b)效率图8 小间隙下不同小翼结构叶轮性能预测对比

不同间隙高度下加装不同宽度小翼对叶轮性能的影响如图6~图8所示,其中NW表示未加装小翼,SW表示加装吸力面小翼,1.0、1.5、2.0表示小翼的宽度为当地叶片宽度的1.0、1.5、2.0倍。在3种间隙高度下,加装小翼的叶轮相较于未加装小翼的叶轮效率和压比略有下降,且下降的幅度随着小翼宽度的增加而增大。

小翼使得叶轮失速裕度有所提升,其中大间隙和设计间隙高度下加装1.0倍宽度小翼的叶轮较未加装前失速裕度分别增加1.21%、1.22%。小间隙高度下加装小翼后叶轮失速裕度提升效果最为明显,尤其是1.0倍宽度小翼的叶轮使叶轮失速裕度较未加装前提高了8.73%。失速裕度定义为

(1)

式中md、ms分别为设计点、失速点的流量。失速点为数值计算近失速工况最后一个收敛解的点[18]。

2.2 小翼结构对泄漏量的影响

设计间隙下不同宽度小翼及原型叶轮在设计工况的叶顶泄漏量,小翼的加装使叶轮叶顶泄漏量较原型均有所减小,且随着小翼宽度的增加减小量越大,如图9所示。叶顶泄漏量沿弦长分布如图10所示,泄漏量沿叶片弦长呈增加趋势,在靠近叶片前缘位置,泄漏量最小,叶片前缘到50%弦长位置处,泄漏量增加趋势较为平缓,50%弦长到尾缘部分,泄漏量急剧增加,尾缘位置泄漏量达到最大。叶顶两端压差沿弦长分布如图11所示,叶顶两端压差沿弦长分布趋势与泄漏量基本一致,这也说明叶顶两端压差的分布是影响泄漏量分布的重要因素。间隙处泄漏流体的相对速度如图12所示,从前缘到叶片中部,在逆压梯度的作用下,流体速度减小,中部到叶片尾缘位置,流体速度逐渐增加。

图9 设计间隙下设计工况叶顶泄漏量

图10 设计间隙下设计工况叶顶泄漏量沿弦长分布

图11 设计间隙下设计工况叶顶压差沿弦长分布

图12 设计间隙下设计工况间隙内流体的相对速度

研究可知,加装小翼后的叶轮叶顶泄漏量减小,且随着小翼宽度的增加泄漏量减小,加装2.0倍宽度小翼的叶轮泄漏量最小。沿弦长位置,叶片前缘至中部及中部至尾缘部分泄漏量减小效果较明显,而在叶片中部,加装小翼后的叶轮较原型泄漏量减小量较小。结合压差及相对速度分布可知,加装小翼后的叶轮使叶片宽度增加,进而使叶顶两端压差减小,而叶顶两端的压差是叶顶泄漏流的驱动力,压差的变化会影响间隙内流体的流动速度,压差减小使间隙内流动速度减小,最终使得叶顶泄漏量减小。小翼结构对于压差的减小量随着小翼结构宽度的增加而增加,且在叶片前缘至中部及中部至尾缘部分减小效果明显,在叶片中部位置影响较小。

2.3 小翼结构对泄漏涡运行轨迹的影响

泄漏涡运行轨迹可由机匣静压凹槽决定[19]。设计间隙下机匣静压等值线及云图如图13所示,在叶片前缘附近,由于叶片两端压差的驱动流体跨越叶片顶部,在叶片吸力面位置形成叶顶泄漏涡。加装小翼后的叶轮较原型叶轮,机匣静压凹槽更加远离吸力面,向压力面靠近,即叶顶泄漏涡运行轨迹向压力面发展,泄漏涡运行轨迹与叶片的夹角增大,且小翼宽度越大,泄漏涡运行轨迹与叶片的夹角越大,泄漏流与主流的掺混减小。

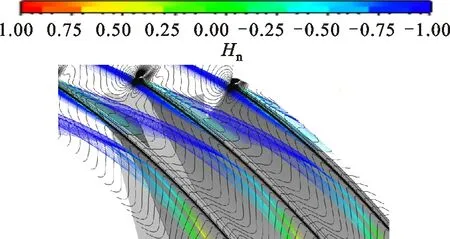

设计间隙下泄漏涡涡核示意图如图14所示,等值线为机匣静压分布,可知泄漏涡核运行轨迹与静压凹槽重合。标准涡的定义[20]为

(a)NW (b)SW1.0

(c)SW1.5 (d)SW2.0图13 设计间隙设计工况下机匣静压云图

(a)NW

(b)SW1.0

(c)SW1.5

(d)SW2.0图14 设计间隙设计工况泄漏涡核示意图

(2)

式中:ζ为绝对涡量;w为相对速度矢量;|Hn|=1时,表示涡与流线缠绕程度最强,即涡核位置。原型叶轮中,泄漏流跨越叶顶后在叶片前缘附近吸力面卷起形成泄漏涡且泄漏流缠绕紧密,向下游发展过程中由于逆压梯度作用,泄漏涡涡核破碎。加装小翼后由于叶片顶部宽度增大,使得泄漏涡轨迹向压力面方向移动,且随着小翼宽度增加,泄漏涡形成位置较原型更加远离前缘位置,泄漏涡缠绕程度减弱,涡核从卷起到破裂所行进的路径较短,泄漏涡核行程减小。

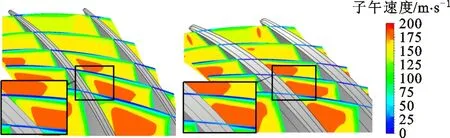

流向截面子午速度云图如图15所示,叶顶泄漏流使流道靠近机匣位置处存在低速区,加装小翼后叶片顶部宽度增大,使叶片顶部沿圆周方向的距离减小,进而使得叶片流道顶部靠近机匣位置低速区沿圆周方向减小,且小翼使得泄漏涡轨迹向压力面方向移动,叶片顶部靠近吸力面位置低速区有所减小。

(a)NW (b)SW1.0

(c)SW1.5 (d)SW2.0图15 设计间隙设计工况子午速度云图

(a)NW

(b)SW1.0图16 设计间隙近失速工况泄漏流线图

设计间隙下近失速工况3.4 kg/s时叶顶泄漏流线图如图16所示,在原型叶轮中,泄漏涡在靠近叶片前缘位置处形成,向下游发展的过程中涡核破碎且其影响范围不断扩大,造成流道靠近机匣位置大面积堵塞,诱导失速的发生。小翼结构使泄漏涡形成位置较原型更加远离前缘,泄漏涡轨迹向远离吸力面方向移动,泄漏涡影响范围减小,由泄漏涡造成的低速区面积减小,从而延缓失速的发生。

3 结 论

本文以文献[16]离心压气机为例,在3种不同间隙高度下加装不同宽度小翼的离心叶轮结构进行了较系统的数值研究,分析了不同间隙与不同宽度小翼对叶轮气动性能及内部流场的影响,得出以下结论。

(1)小翼结构加装于离心叶轮叶片顶部,使压气机压比及效率较原型叶轮略有下降,但可在一定程度上提高离心压气机转子的失速裕度。在设计间隙附近,间隙越小提升效果越好。1.0倍宽度小翼在小间隙下,失速裕度增加8.73%。

(2)小翼结构增加了泄漏通道长度,减小了间隙两端的压差,使间隙内部流体速度减小,从而使泄漏量减少。随着小翼宽度增加,泄漏量减小效果更加明显。

(3)小翼结构使泄漏涡轨迹向压力面方向移动,涡核形成位置更加远离前缘,泄漏涡强度减弱、影响范围减小,使由于泄漏流造成的低速区面积减小,从而延缓失速的发生。