1000 MW燃煤机组SCR脱硝系统喷氨精细化改造

王争荣,汪洋,夏怀鹏,孙路长,王云,郝正

(中国华电科工集团有限公司,北京 100070)

0 引言

我国以煤炭为主的能源结构,使得燃煤电厂成为主要的NOx排放源,随着经济的增长,NOx排放量急剧增加,随之出现了众多脱硝技术,其中选择性催化还原(SCR)烟气脱硝技术由于其脱硝效率高、经济性好、运行可靠和二次污染低等优点,成为目前应用最广泛的烟气脱硝技术[1]。脱硝效率和氨逃逸率是SCR脱硝系统的2个重要性能指标,受烟气流场、烟气与氨气的混合效果等因素影响。因此,喷氨系统、SCR反应器入口烟道及其内导流板的布置是脱硝系统设计的关键[2]。

目前,SCR脱硝装置普遍存在反应器出口NOx质量浓度偏差大、局部氨逃逸率高和空气预热器(以下简称空预器)压差高等问题,随着国家节能环保要求的不断提高,SCR脱硝装置的高效稳定运行受到普遍重视。依据超低排放标准,NOx排放质量浓度必须严格控制在50 mg/m3(标态,6%O2)以下,而较低的NOx排放质量浓度常伴随着较高的氨逃逸率,逃逸的氨与烟气中的SO3反应生成硫酸氢铵,易造成空预器堵塞,甚至会对下游除尘设备、低温省煤器等造成不利影响[3-5]。为此,很多学者和工程人员相继提出了若干优化方案:最普遍的是通过调整烟道和反应器入口的导流板[6]或增设混合器[7-8]来改善流场或氨氮混合的均匀性;其次是对喷氨系统的控制策略进行调整[9-10],改善喷氨总量受其他因素(如燃烧煤种、磨煤机组合方式)的干扰,目前已有学者提出分区手动调节喷氨或增加多点取样等优化手段[11-14],但只适合某个特定负荷工况,不能满足变负荷的要求。

本文以某发电公司1 000 MW机组SCR烟气脱硝系统作为研究对象,对不同负荷下的进、出口NOx分布,氨逃逸率,温度分布以及氧含量进行试验并对SCR烟道流场进行数值模拟;通过分析SCR入口烟道导流板的流场和氨氮混合效果,依据数值模拟结果进行流场优化和分区喷氨控制优化调整,使SCR反应器出口NOx质量浓度趋于一致,减少局部氨逃逸量,保证电厂安全、稳定运行。

1 研究对象和试验方法

1.1 研究对象

某发电公司一期2×1000 MW机组锅炉为东方锅炉厂生产的超超临界变压运行本生直流炉,为DG 3024/28.35-Ⅱ1型单炉膛、一次中间再热、平衡通风、全悬吊Π形结构、前后墙对冲燃烧方式、半露天布置燃煤锅炉。烟气脱硝装置安装于锅炉省煤器与空预器之间,每台锅炉设2台SCR反应器,SCR反应器进口烟道设有灰斗,采用蒸汽吹灰器吹灰。脱硝装置采用混合型氨注射系统(AIG),布置于SCR入口竖直烟道上;采用蜂窝式催化剂,以“2+1”模式布置;脱硝系统采用液氨制备还原剂;入口烟气中NOx质量浓度为300 mg/m3(标态),脱硝效率为82%。

机组负荷、燃烧方式(如燃烧煤种、磨煤机组合方式、运行氧量、一次风率、燃尽风比率)等变化均会导致SCR入口NOx质量浓度场发生变化[9],而当前喷氨为手动调节[15],不具备在线自动调节能力,当NOx质量浓度场分布与手动阀喷淋密度差异较大时,极易导致局部氨逃逸率超标或局部脱硝效率不达标等问题。该公司#2机组已进行了超低排放改造,运行一段时间后空预器出现堵塞,导致炉膛负压波动、三大风机电耗上升、排烟温度上升,对机组的安全和经济运行造成不良影响。因此,增加在线自动喷氨调节功能对减少氨逃逸率、提高脱硝效率至关重要。

1.2 试验方法

该机组SCR喷氨系统目前仅配备了在线喷氨总阀,不具备分区喷氨自动调节功能。SCR喷氨截面长度与宽度的比为3~5,根据气体扩散原理,氨分子做无规则运动,每个分区按近似方形进行划分,可改善动态氨氮摩尔比的均匀性。

对#2机组SCR脱硝系统现有的喷氨母管进行改造:锅炉SCR脱硝装置A,B侧各有20根喷氨管道,与1根氨气母管相连,现将相邻的4根喷氨管道分为1组管道单元,A,B侧最终各形成5组喷氨管道单元,与之连接的原母管也被划分为5个独立单元;同时,在脱硝装置A,B侧各新增1根较粗的氨气母管,原母管形成的5个独立单元与新增母管设置分区支管,形成5组供氨支管,每根支管上设置分区调节阀和流量计,每个支管均设有旁路管道和旁路阀。

该工程在锅炉两侧SCR出口烟道各设置1组烟气取样检测装置和10根烟气采样管,10根烟气采样管的出口汇集至烟气取样检测装置,每根取样管上设置有气动阀,运行时可交替打开采样,分析SCR反应器出口NOx质量浓度分布。分析系统将所分析的质量浓度分布信号反馈至控制系统,控制系统通过分区调节阀对10组喷氨分区单元进行精细化喷氨控制。

2 SCR装置优化

2.1 摸底试验和流场优化

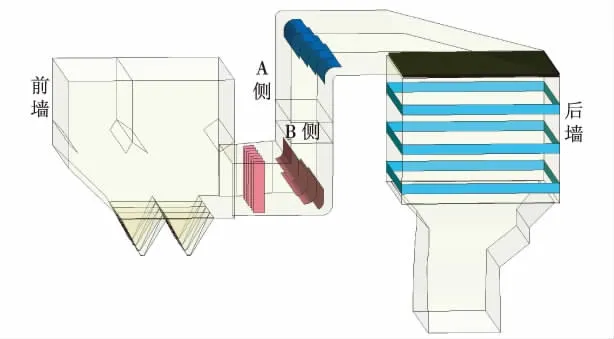

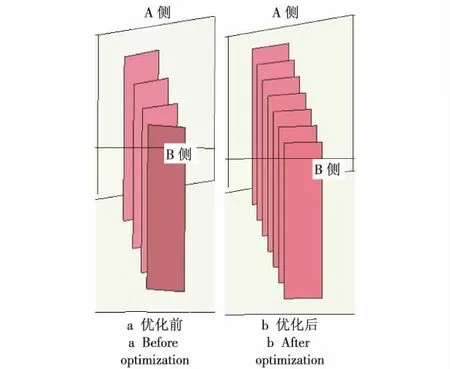

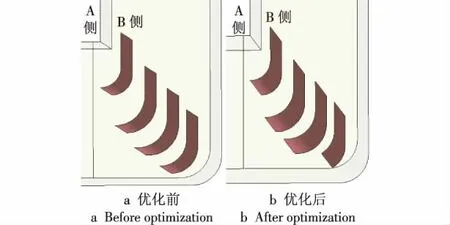

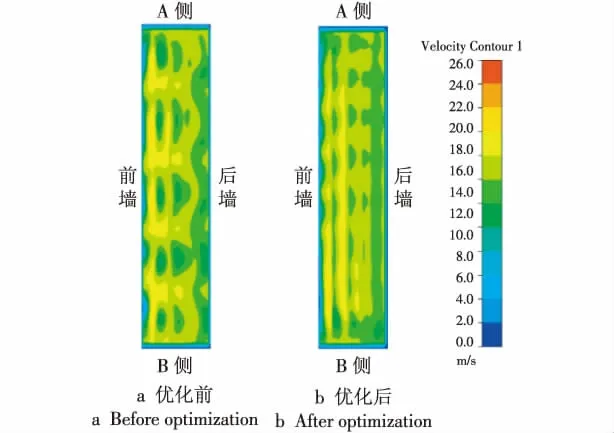

对机组1000 MW工况下的SCR脱硝反应器入口NOx质量浓度场、温度场、速度场进行摸底测试,并利用计算流体力学(CFD)软件进行数值模拟,根据模拟结果对现有导流板进行优化,增加了SCR入口烟道扩张段的导流板数量,对竖井段导流板长度和角度进行了调整。图1—4为扩张段和竖井弯道导流板优化前、后的结构模型,图5—7为优化前、后的流场效果图。

通过图5—7可以看出,对扩张段导流板和竖井弯道导流板进行优化后,烟道截面流场得到了很好的改善,烟道阻力降低,喷氨下游烟道截面和首层催化剂上游截面流场都得到进一步优化,速度场更加均匀。

2.2 分区布置方案

此次SCR精细化喷氨改造测量层采用“5分区、10点测量”设计方案,每侧SCR出口烟道沿长度方向布置10个测点,2个测点为1个取样分区,2个测点的平均值代表1个分区的喷氨情况,每个测孔有3个测量深度,布置情况如图8所示。

图1 原结构模型Fig.1 Original structural model

图2 优化后结构模型Fig.2 Optimized structural model

图3 优化前、后扩张段导流板模型Fig.3 Deflector model in expansion section before and after optimization

图4 优化前、后竖井弯道导流板模型Fig.4 Deflector model in elbows of vertical flue ducts before and after optimization

图5 优化前、后反应器中心截面纵剖面流场Fig.5 Flow field of the longitudinal section of reactor center before and after optimization

图6 优化前、后喷氨下游截面流场Fig.6 Flow field in downstream cross section of ammonia injection before and after optimization

图7 优化前、后首层催化剂上游截面流场Fig.7 Flow field in upstream cross section on the first catalyst layer before and after optimization

执行层根据对应的测量分区所得NOx质量浓度分布情况,通过总量控制阀、分区调平阀、支管调节阀三级阀门的串联控制来进行分区调节,使NOx质量浓度分布更加均匀。

图8 喷氨分区及试验测孔布置Fig.8 Ammonia injection area partition and arrangement of the testing holes

3 工程改造

3.1 测量层

原机组SCR出口烟道NOx质量浓度测量时只有出口烟道中部布置的3个测点,所测数据不能代表整个出口烟道NOx质量浓度的平均值。此次改造增设测量层,实现SCR出口NOx/O2质量浓度的分布式巡测和混合采样测量,为执行层和控制层提供基础数据,具体布置如图9所示。测量层主要包括多点取样枪、取样管路与控制阀、NOx/O2在线分析仪以及管路吹扫子系统。多点取样枪均匀布置在SCR出口烟道截面,抽取烟气的管路需进行保温,避免管内产生冷凝液。测量层采用10点测量设计,与上游喷氨阀组一一对应,在SCR出口至空预器出口段布置抽气取样管,利用系统负压进行大流量取样。抽气管均呈较大倾角或垂直布置,无积灰倾向,辅以热一次风反吹,避免堵灰,测量完成后烟气回至空预器出口烟道。

3.2 执行层

原机组喷氨格栅的喷氨量仅由喷氨总阀在线调节,喷氨总阀可改变由负荷变化引起的总需氨量,但不能在线调节烟道截面各区域喷氨量。执行层是在喷氨总管和喷氨支管之间增设分区喷氨调平阀和分区喷氨次母管,实现虚拟分区。根据测量层和控制层分析结果,对总阀和分区阀进行串联控制和调节,总量控制阀实时自动控制喷氨总量,分区调平阀根据SCR出口质量浓度场定时自动调节每个分区的喷氨量,具体布置如图10所示。同时,喷氨分区调平阀还进行了冗余设计,设有旁路分区调平阀(比主分区调平阀小且与主阀并联),在分区调平阀的上游支管装设氨流量计,以校验分区调平阀的调节效果。

3.3 控制层

新增精细化喷氨系统控制层与机组分散控制系统(DCS)通信,实时获取SCR系统相关性能参数,结合测量层和执行层的工作参数,自成一套完整的SCR喷氨控制系统。总量控制阀的控制可由新增的控制系统独立完成,也允许原DCS单独控制,可实现无扰切换,此次改造不改变原DCS对硬件系统的适应性。分区调平阀则由新增的控制系统独立控制,与总量控制阀的控制解耦设计,根据测量层反馈的NOx/O2质量浓度巡测分布值,对分区调平阀进行定期调整,分区调节阀设定上、下限,在设定范围内调节,避免对喷氨总量控制阀造成扰动。

总量控制阀的控制采用“前馈+反馈+自学习”的系统设计方式:“前馈”依赖机组负荷和燃烧方式相关的参数;“反馈”依赖所测平均NOx质量浓度,包括原烟气在线监测系统(CEMS)所测SCR出口NOx质量浓度、新增测量层所测SCR出口NOx质量浓度以及烟囱处环保监测点NOx质量浓度;“自学习”是根据稳定工况下积累的特征数据实现精确前馈,减少对反馈的依赖,提高系统控制的时效性和可靠性。同时,将温度场信号引入控制系统,实现各分区温度检测优化控制,提高SCR系统运行的安全性。

图9 测量系统布置Fig.9 Measurement system layout

图10 执行层布置Fig.10 Arrangement of the execution layer

4 优化后测试试验

4.1 不同工况下SCR入口烟气NO x质量浓度

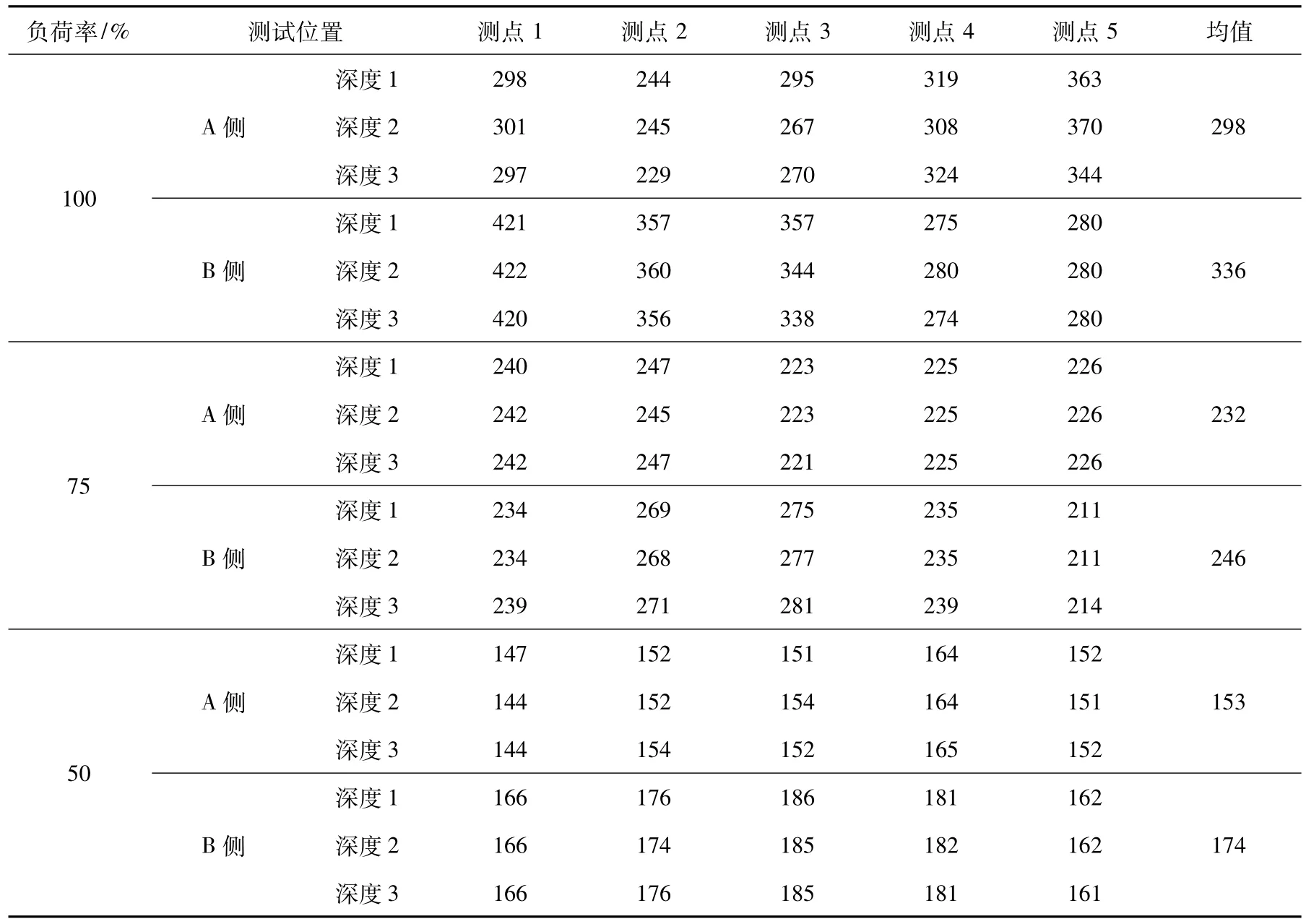

改造后,对A,B侧SCR入口烟气NOx质量浓度进行网格化测量,测量结果见表1。

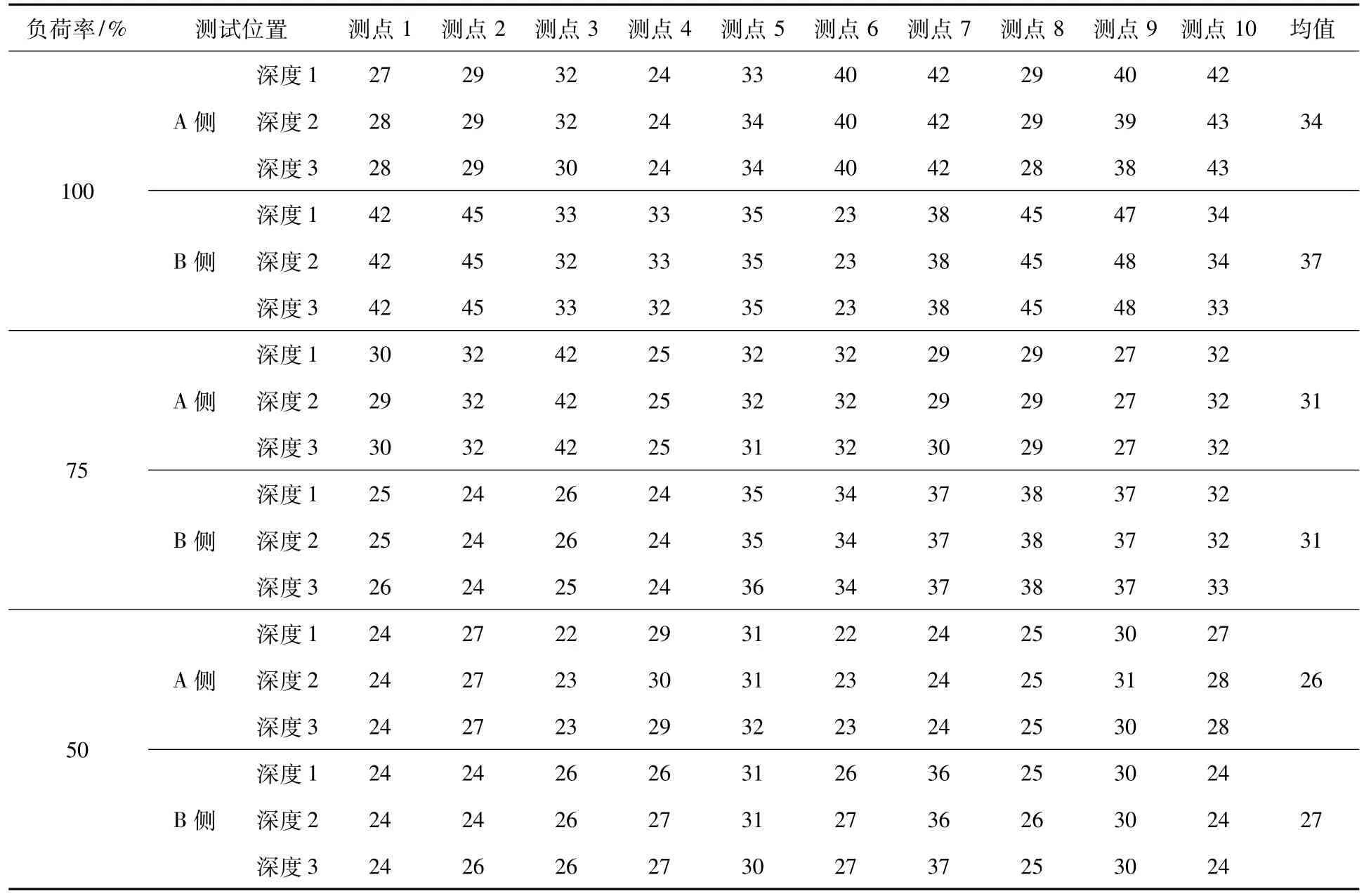

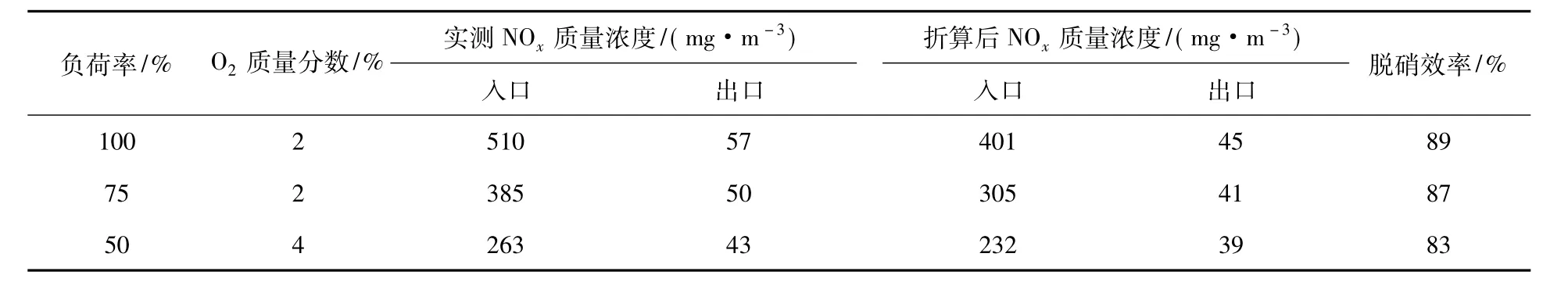

4.2 不同工况下SCR出口NO x质量浓度及相对标准偏差

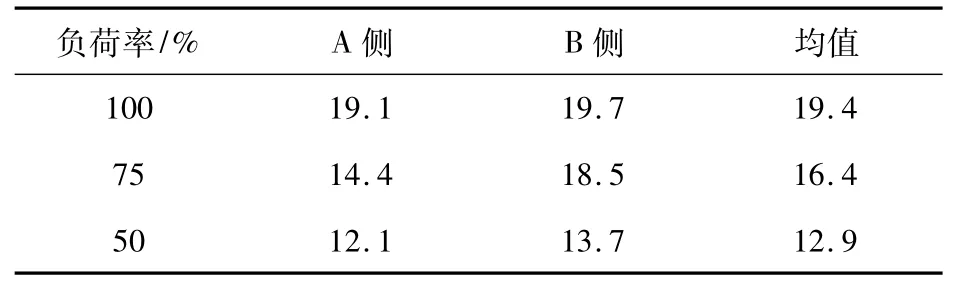

在符合试验要求和条件的时段内,采用烟气分析仪对SCR出口NOx质量浓度进行网格化测试(见表2),按照以下公式计算出口NOx质量浓度相对标准偏差Cv,计算结果见表3。

表1 不同工况下SCR入口NO x质量浓度分布Tab.1 Average mass concentration of NO x at SCR inlets under different working conditions mg/m3

表2 不同工况下SCR出口NO x质量浓度分布Tab.Average mass concentration of NO x at SCR outlets under different working conditions mg/m3

式中:ρ0为平均质量浓度;ρi为某测点质量浓度;n为测点数量;σ为标准偏差。

表3 不同工况下SCR出口烟道NO x质量浓度C v值Tab.3 The C v of NO x mass concentration at SCR outlets under different working conditions %

4.3 氨氮摩尔比和氨逃逸率计算

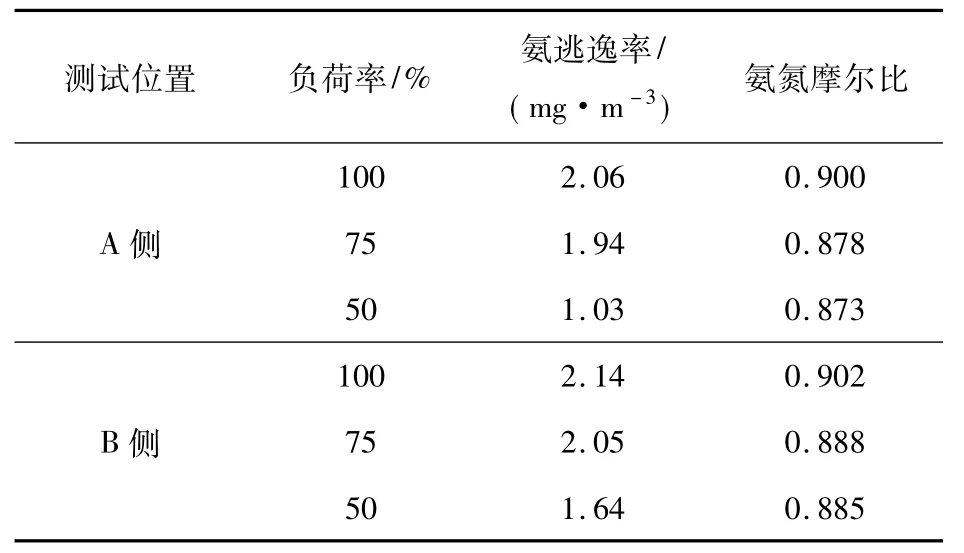

在符合试验要求的时段内,根据试验测得的NOx质量浓度,计算系统的脱硝效率、氨氮摩尔比及氨逃逸率,见表4—5。

由表5可知:通过精细化喷氨改造之后,烟道截面的氨氮摩尔比分布比较均匀,很好地实现了氨氮的均匀混合;在保证系统各工况脱硝效率满足设计要求的情况下,可控制整个界面的氨逃逸率小于2.28 mg/m3。

表5 氨氮摩尔比及氨逃逸率Tab.5 Ammonia-nitrogen molar ratio and ammonia-escape rate

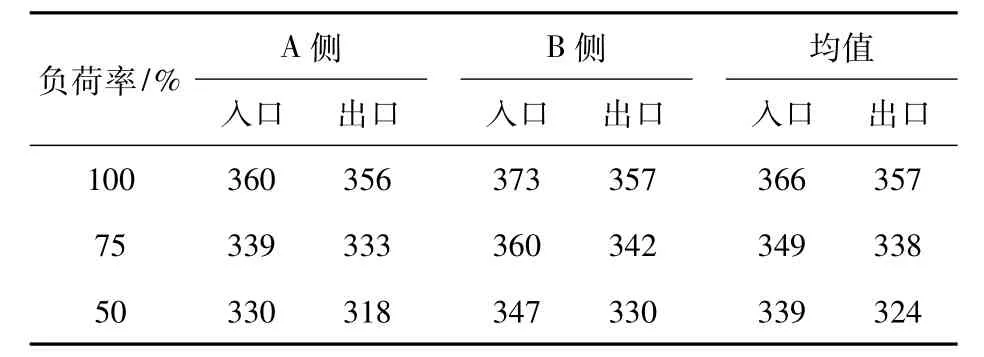

4.4 烟气温度分布测试

SCR反应器的催化剂对工作温度有所要求,高于400℃时,催化剂即会烧结。温度太低,则影响催化剂活性,造成NH3与SO3反应形成硫酸氢氨,引起空预器堵塞或下游设备腐蚀。因此同样需要测量SCR出、入口烟道截面温度,测量均值见表6。

表4 脱硝效率Tab.4 Denitration efficiency

表6 SCR出、入口温度平均值Tab.6 Average temperature at SCR outlets and inlets ℃

由表6可知,截面所有温度测量值均在310~380℃之间,满足催化剂的工作温度范围,可以保证催化剂的正常活性,避免催化剂中毒。各工况下温度场分布Cv值均小于1.5。

5 结论

(1)对机组1 000 MW工况进行SCR脱硝反应器入口NOx质量浓度场、温度场、速度场进行摸底测试,并利用CFD软件进行数值模拟,根据模拟数据对现有导流板进行了优化,使得烟气流场进一步均匀。

(2)对SCR反应器进行了精细化喷氨改造,对SCR进、出口烟道进行同时分区,根据气体运动扩散规则,测量层采用5分区、10点测量设计方案。喷氨侧新增一级母管,将原母管作为次级母管,原母管分割成5个控制单元,每个分区管上布置有分区调平阀和流量计,对改善SCR出口NOx质量浓度分布均匀性、控制氨逃逸率效果显著。

(3)对机组改造后不同工况SCR脱硝反应器出、入口NOx质量浓度场和温度场进行测试,结果显示:100%负荷率工况下,A,B侧SCR出口截面的NOx质量浓度相对标准偏差分别为19.1%和19.7%;75%负荷率工况下,A,B侧SCR出口截面的NOx质量浓度相对标准偏差分别为14.4%和18.5%;50%负荷率工况下,A,B侧SCR出口截面的NOx质量浓度相对标准偏差分别为12.1%和13.7%。各工况下温度场分布Cv值均小于1.5,温度在310~380℃之间,催化剂活性得以保证,同时将温度场信号引入控制系统,提高了SCR系统运行的安全性。