海况倾斜条件下DMR液化工艺中绕管式换热器运行可靠性研究*

孙崇正 李玉星 韩辉 朱建鲁 王少炜 刘亮

山东省油气储运安全重点实验室

绕管式换热器作为一种新型换热器,逐渐成为海上LNG-FPSO的首选主低温换热器[1-2]。针对绕管式换热器换热系数关联式的研究是设计和优化绕管式换热器的关键[3-4]。NEERAAS 等[5-6]针对LNG 绕管式换热器,研究了不同工质(氮气和烷烃混合物)在壳侧的降膜流动换热与压降性能。DING 等[7-8]提出了丙烷介质和烃类混合物在LNG 绕管式换热器壳侧的沸腾换热模型,并研究了管间距对绕管式换热器壳体两相流动传热和压降特性的影响。NEERAAS 与DING 等的研究成果是目前最接近LNG生产工艺实际换热过程的实验,但其没有考虑应用于海上LNG-FPSO 的绕管式换热器受倾斜晃荡工况的影响。YU等[9]通过数值模拟方法研究了海上条件下绕管式换热器内部气液两相流的传热特性。DUAN 等[10]建立了晃荡工况下基于液体迁移的绕管式换热器数学模型,预测了海况下绕管式换热器的换热性能。

从近几年的文献中可以看出,绕管式换热器海上适应性实验研究不足,缺少海上倾斜工况对液化工艺系统比功耗等参数影响的分析,进而不能评价液化工艺的海上适应性。倾斜是先影响单体设备进而影响整体液化工艺的,倾斜对于液化工艺的间接影响仍然需要深入研究。

国内外学者多采用数值模拟的方法对液化工艺的适应性进行研究。STEPHENSON 等[11]对丙烷-混合冷剂液化工艺进行了动态模拟,指出动态模拟可以测试并完善工艺设计,优化装置的开车过程。HE 等[12]采用动态模拟方法模拟了不同流量与压降条件下基于混合冷剂工艺的小型LNG 工厂的动态响应过程,模拟结果表明,基于混合冷剂工艺的小型LNG 工厂对原料气压力等参数的变化不敏感,对原料气参数变化适应性强。

因此,本文采用数值模拟与实验相结合的研究方法,首先搭建了FLNG 绕管式换热器流动与传热测试平台,编制接口程序实现中控系统测试的温度、流量、压力等数据与密度、黏度、焓值的动态链接,得到海况下绕管式换热器换热系数等参数随时间变化情况,进而对其无量纲化,得到代表传热的无量纲参数努赛尔数Nu随时间变化情况。结合HYSYS 软件,建立DMR 液化工艺的动态模型,将实验倾斜前后绕管式换热器努赛尔数Nu变化作为动态扰动条件,研究倾斜对工艺系统比功耗等参数的影响。

1 混合制冷剂液化工艺实验装置

基于DMR 液化工艺的实验装置三维俯视图如图1所示。实验装置包括深冷循环、天然气循环和预冷循环。

(1)原料气循环。原料气经压缩机增压后,进入预冷换热器和深冷绕管式换热器降温形成LNG。

(2)预冷循环。预冷冷剂经过压缩机增压,进入管壳式换热器冷却形成气液两相,分别进入预冷换热器冷却,经节流阀降温降压,回流冷却原料气和深冷冷剂。

(3)深冷循环。深冷冷剂经两级压缩机增压后,进入预冷换热器与绕管式换热器降温,经节流阀降压降温,回流冷却原料气和温度较高的深冷冷剂。

图1 DMR液化工艺实验装置三维俯视图Fig.1 Three-dimensional top view of DMR liquefaction process experimental device

绕管式换热器安放于晃荡平台,通过耐低温软管与混合冷剂压缩机系统和原料气压缩机系统相连。实验过程中,除少量手阀需现场操作外,截止阀、节流阀操作及数据采集均由中控系统完成。采用高精度的压力传感器、温度传感器采集绕管式换热器内压力测点和温度测点的实时数据,分析不同倾斜工况下绕管式换热器管程和壳程的压力、温度变化情况。

图2 绕管式换热器换热流程Fig.2 Heat exchanging flow of spiral wound heat exchanger

绕管式换热器换热流程如图2所示,包括管侧冷剂、管侧天然气和壳侧冷剂。为了研究绕管式换热器倾斜过程中的压降和换热性能,在原料气管侧、冷剂壳侧和管侧进出口分别安装温度传感器和压力传感器。在绕管式换热器内部安装6个温度传感器,分别测量图中1、2和3位置壳侧冷剂与管壁温度。采用质量流量计测量原料气和冷剂流量。DMR 液化工艺中冷剂不是单一组分,而是由多种烃类组成,采用气相色谱仪(VARIAN CP3800)对天然气和冷剂的组分进行定量分析。传统的Refprop软件只能对给定某一时刻下的温度、压力和组分计算流体的黏度、密度和导热系数等热物性参数。然而绕管式换热器倾斜过程中,温度和压力等参数均随时间变化,因此为了得到在倾斜过程中绕管式换热器内部热物性随时间变化情况,本文通过提取Refprop 程序源代码,编写软件接口,实现热物性的动态计算,进而得到无量纲参数努赛尔数Nu随时间的变化情况,提高了实验数据的通用性。

2 DMR工艺动态仿真模型的建立

基于HYSYS 软件搭建的DMR 液化工艺流程动态模型如图3所示。DMR工艺动态模型流程与实验流程类似,包括深冷循环系统、天然气液化系统和预冷循环系统,主要设备包括分离器、压缩机、汽化器、阀门和PID控制系统。

3 换热模型

绕管式换热器壳侧换热过程可以等效为对流换热过程,可以依据对流换热理论计算换热系数:

壳侧当量直径

壳侧流道体积

式中:h为换热系数,W/(m2·℃);Q为换热量,W;ΔT为温差,℃;A为换热面积,m2;Tw为壁面温度,℃;Tf为流体温度,℃;Nu为努力塞尔数;λ为导热系数,W/(m2·℃);Dh为壳侧当量直径,m;Dt为管直径,m;L为管长度,m;Vf为壳侧流道体积,m3;Vs为绕管式换热器壳体体积,m3;Vct为芯体体积,m3;Vt为绕管体积,m3。

4 倾斜对绕管式换热器换热性能影响

海上倾斜条件严重影响绕管式换热器流动状态和换热性能。当绕管式换热器处于倾斜状态时,绕管式换热器内部的气液相流体流动可以假设为垂直,导致绕管式换热器壳侧冷剂偏流,一侧管壁处无足够的冷剂流过,冷量不足,而另一侧管壁处流量增大,冷量严重浪费,进而导致绕管式换热器换热性能降低。下面分别对倾斜6°和9°工况下绕管式换热器的换热性能进行实验研究。

4.1 倾斜6°工况

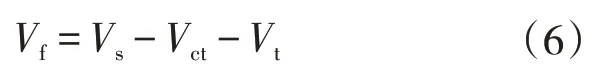

倾斜6°工况实验时长共20 min,实验前5 min和实验后5 min 晃荡平台水平。在实验过程中始终保持节流阀开度以及压缩机频率等参数的稳定,绕管式换热器关键温度参数变化如图4a 和图4b所示。

图3 DMR液化工艺流程动态模型Fig.3 Dynamic model of DMR liquefaction process flow

由图4a 和图4b 可知,在倾斜过程中,绕管式换热器管侧出口温度,位置1处冷剂与壁面温度都急剧升高,分别从-105.2 ℃、-100.7 ℃和-99.9 ℃升高到-90.5 ℃、-86.8 ℃和-84.5 ℃。位置越靠上,倾斜对其影响越大,这是因为绕管式换热器顶部换热主要以冷剂降膜流动蒸发为主,降膜流动极易受到倾斜的影响。然而在靠近中央的位置,倾斜初期温度降低,位置2和3处冷剂温度先分别降低至-76.1 ℃和-74.5 ℃,这是因为倾斜会造成顶部换热不充分,较冷的冷剂未能在顶部换热均匀而直接流到中间位置,造成中间的冷剂温度降低,但随着壳侧顶部温度升高,位置2和3处冷剂温度急剧上升至-64.1 ℃和-65.6 ℃。

编写Refprop 软件接口计算热物性,得到倾斜6°工况下绕管式换热器换热系数、换热量与努赛尔数随时间变化情况,计算结果如图4 c 和图4d所示。

由图4c 和图4d 可知,在倾斜过程中,换热量持续降低,从3 759.7 W 降低至3 024.8 W。这说明在倾斜6°工况下绕管式换热器换热性能明显下降。而换热系数与努赛尔数则在倾斜开始时急剧降低,一段时间后趋于稳定,换热系数和努赛尔数分别从142.2 W/(m2·℃)和105.5降低至96.1 W/(m2·℃)和72.0。

4.2 倾斜9°工况

倾斜9°工况实验时长共20 min,实验前5 min和实验后5 min 晃荡平台水平。在实验过程中始终保持节流阀开度以及压缩机频率等参数的稳定,绕管式换热器关键温度参数变化如图5a和图5b所示。可以看出,倾斜9°与倾斜6°时绕管式换热器温度变化趋势一致。在倾斜过程中,绕管式换热器管侧出口温度,位置1处冷剂与壁面温度都急剧升高,分别从-105.7 ℃、-111.5 ℃和-107.6 ℃升高到-84.9 ℃、-98.5 ℃和-85.4 ℃。位置2和3处冷剂温度先分别降低至-80.7 ℃和-78.7 ℃,随后急剧上升至-70.6 ℃和-64.9 ℃。

动态调用Refprop软件,得到倾斜9°工况下绕管式换热器换热系数、换热量与努赛尔数随时间变化情况,计算结果如图5c和图5d所示。与倾斜6°工况类似,在倾斜9°过程中,换热量持续降低,从3 450.1 W 降低至1 985.6 W。而换热系数与努赛尔数则在倾斜开始时急剧降低,一段时间后则趋于稳定,换热系数和努赛尔数分别从194.5 W/(m2·℃)和144.2降低至66.4 W/(m2·℃)和49.0。

图4 倾斜6°工况下绕管式换热器内部换热随时间变化曲线Fig.4 Internal heat transfer curve of spiral wound heat exchanger with tilt angle of 6°as a function of time

图5 倾斜9°工况下绕管式换热器内部换热随时间变化曲线Fig.5 Internal heat transfer curve of spiral wound heat exchanger with tilt angle of 9°as a function of time

倾斜6°和9°工况下,绕管式换热器倾斜前后换热性能如表1所示。由表1可以看出,随着倾斜角度的增加绕管式换热器换热性能逐渐恶化,因此绕管式换热器在海上浮式天然气液化装置(FLNG)上应用时,应尽量减少晃荡造成的倾斜角度,且避免其长期处于倾斜状态。

5 倾斜对DMR液化工艺液化性能影响

倾斜海况条件是通过降低换热器的换热性能进而影响DMR 液化工艺的液化性能,因此将上述实验结果作为动态模型中绕管式换热器的边界条件,研究倾斜工况下DMR 液化工艺液化性能的动态响应过程。

5.1 满负荷运行工况

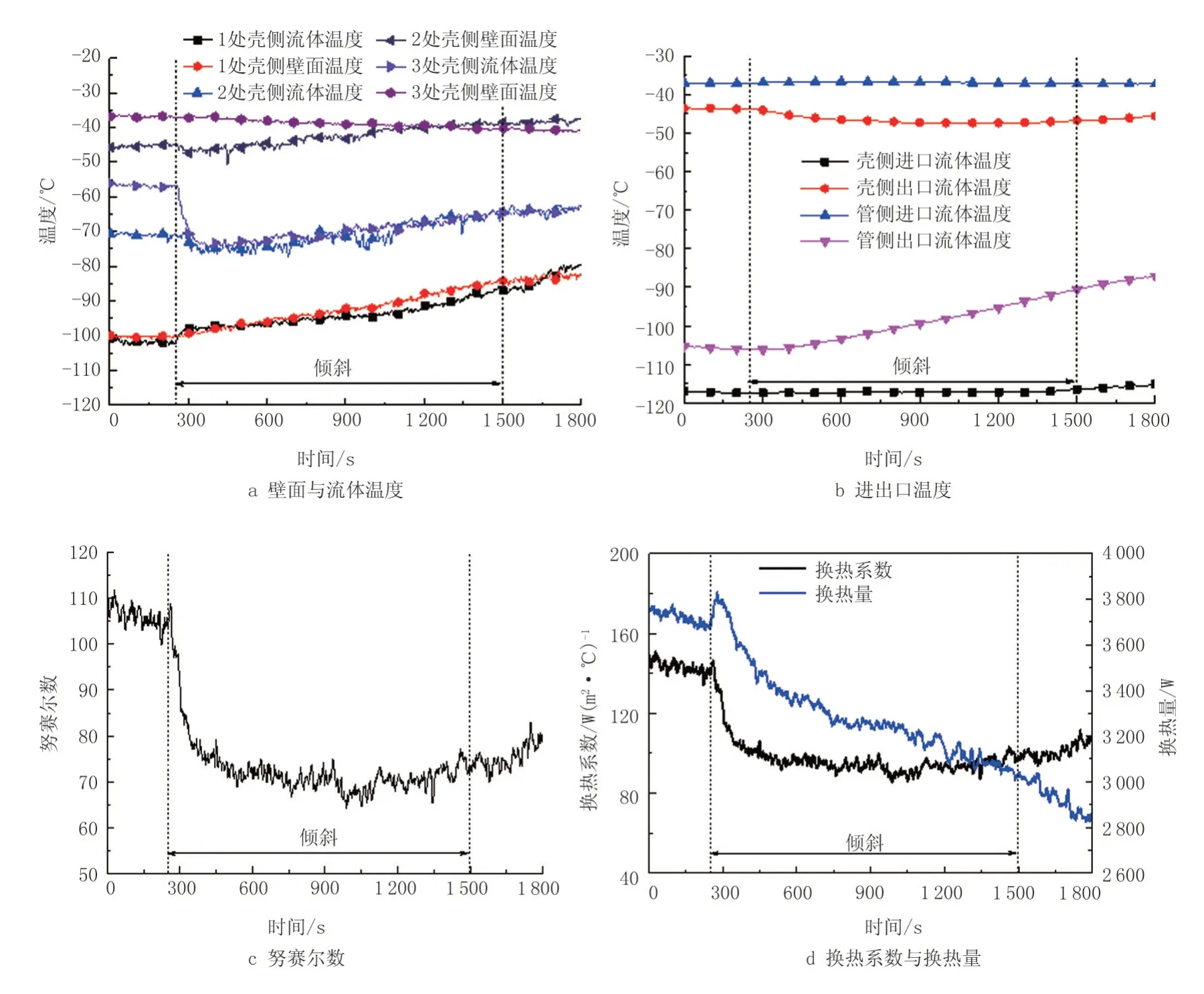

无海况倾斜影响下,动态模型满负荷运行结果预测如图6所示。由图6可以看出,在10 h 中DMR液化工艺没有出现大幅度波动,动态模型运行平稳。原料气处理量为7.3 kg/h,深冷质量流量为20.2 kg/h,预冷质量流量为38.5 kg/h,原料气出预冷绕管式换热器温度为-26.6 ℃,原料气出深冷绕管式换热器温度为-154.1 ℃,LNG节流降压后气相摩尔分数为0.049。比功耗是衡量工艺系统的重要指标,比功耗越小,工艺性能越好。比功耗计算方法如公式(7)所示,无海况倾斜影响下,DMR 液化工艺比功耗为0.50 kW/(kg·h-1)。

表1 倾斜前后绕管式换热器换热性能Tab.1 Heat transfer performance of spiral wound heat exchanger before and after tilt conditions

图6 满负荷工况下DMR液化工艺关键节点参数随时间变化曲线Fig.6 Key node parameter curve of DMR liquefaction process under static condition as a fanction of time

5.2 倾斜6°工况

倾斜6°工况下,DMR 液化工艺动态响应过程如图7所示,前30 min 内,动态模型处于满负荷运行工况,30 min 时,依据前期倾斜6°实验结果,绕管式换热器换热性能降低。

图7 倾斜6°工况下DMR液化工艺关键节点参数随时间变化曲线Fig.7 Key node parameter curve of DMR liquefaction process with tilt angle of 6°as a function of time

可以看出,随着绕管式换热器换热性能的下降,原料气流量剧烈波动最后稳定在6.6 kg/h,相较于满负荷状态流量降低了10%。深冷和预冷冷剂流量在小幅波动后分别稳定在18.5和37.6 kg/h,流量分别降低了7.9%和2.3%。这是因为DMR 液化工艺中绕管式换热器换热能力降低,造成深冷和预冷冷剂温度升高,密度降低,导致深冷和预冷压缩机吸入量降低,深冷和预冷冷剂循环流量降低。原料气出深冷绕管式换热器温度、比功耗和LNG 节流降压后气相摩尔分数剧烈波动后,最后分别稳定在-146.7 ℃、0.56 kW/(kg·h-1)和0.087,分别变化了4.8%、10.6%和76.1%。而原料气出预冷绕管式换热器温度降低到-29.5 ℃,这是唯一积极的影响,主要是因为预冷换热器多数冷量来降低深冷冷剂温度,而深冷冷剂流量降低较大,且天然气流量也相对降低,因此原料气出预冷绕管式换热器温度有所降低。

5.3 倾斜9°工况

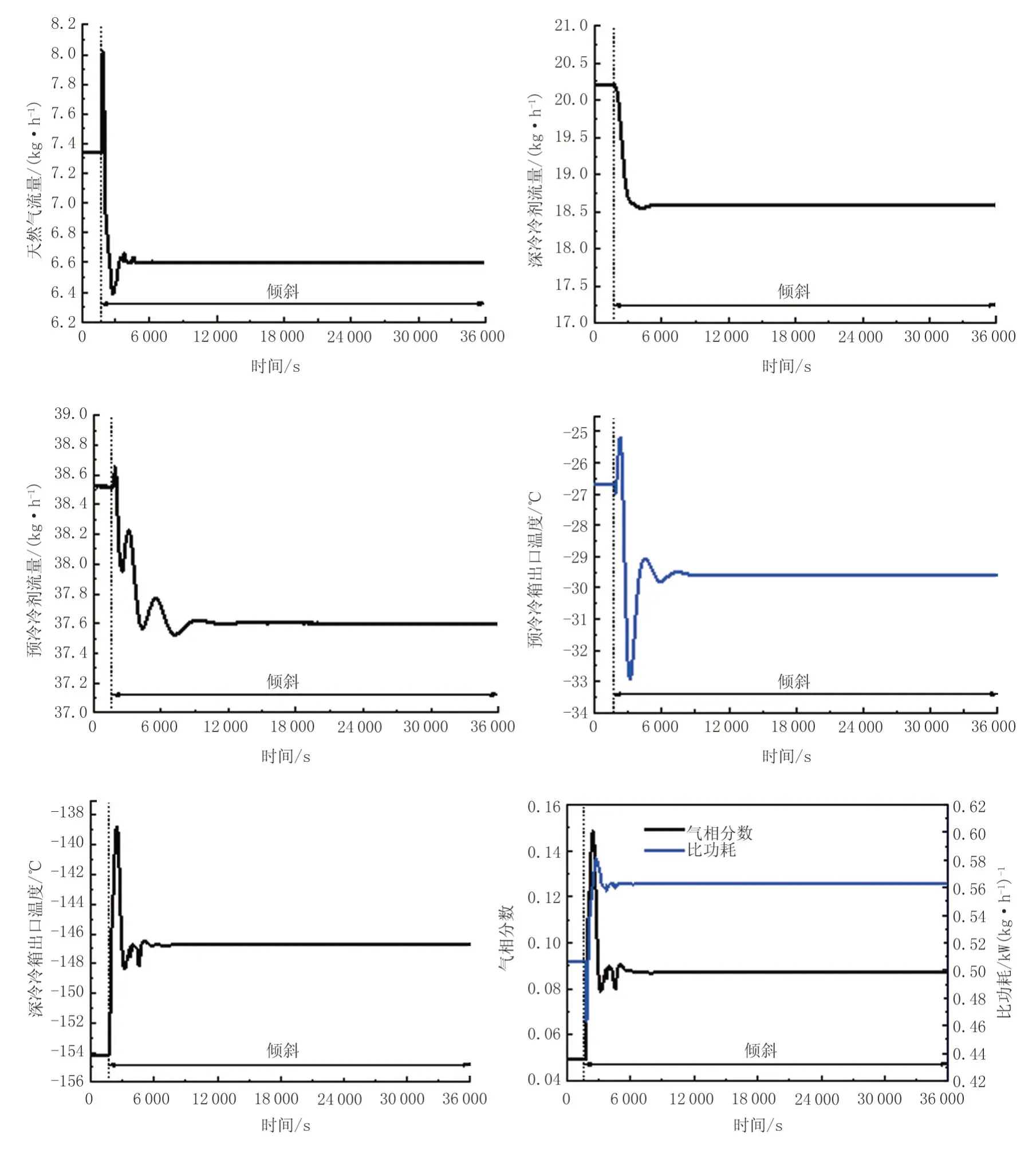

倾斜9°工况下,DMR 液化工艺动态响应过程如图8所示,前30 min 内,动态模型处于满负荷运行工况,30 min 时,依据前期倾斜9°实验结果,绕管式换热器换热性能降低。

图8 倾斜9°工况下DMR液化工艺关键节点参数随时间变化曲线Fig.8 Key node parameter curve of DMR liquefaction process with tilt angle of 9°as a function of time

与倾斜6°工况类似,在倾斜9°过程中,随着绕管式换热器换热性能的下降,原料气流量经过两次剧烈波动最后稳定在6.6 kg/h,相较于满负荷状态,流量降低了10%。深冷和预冷冷剂流量在波动后分别稳定在16.2 kg/h 和30.9 kg/h,流量分别降低了19.8%和19.7%。原料气出预冷绕管式换热器温度、出深冷绕管式换热器温度和比功耗剧烈波动后,分别稳定在-15.9 ℃、-91.6 ℃和0.56 kW/(kg·h-1),分别变化了40.4%、40.5%和10.6%。LNG 节流降压后气相摩尔分数剧烈波动后稳定在0.46,升高了831%,DMR 液化工艺的液化能力大幅降低。

6 结论

本文搭建了基于双混合制冷剂液化工艺的绕管式换热器海上适应性测试实验装置,同时建立了DMR液化工艺动态模型,得到如下结论:

(1)倾斜海况会降低绕管式换热器的换热性能,进而降低DMR 液化工艺的液化性能,且随着倾斜角度的增大,影响越大。

(2)倾斜条件下,绕管式换热器换热量不断降低,而绕管式换热器换热系数先大幅度降低再趋于稳定,倾斜6°和9度°条件下,绕管式换热器换热量分别降低了734.9 W 和1 464.5 W,绕管式换热器换热系数分别降低了46.1 W/(m2·℃)和128.1 W/(m2·℃)。

(3)倾斜6°和9°条件下,DMR 工艺比功耗均升高了10.6%。倾斜9°情况下,原料气出深冷绕管式换热器温度升高到-91.6 ℃,相较于满负荷工况下升高了62.5 ℃,LNG 节流降压后气相分数接近50%,DMR 工艺液化能力大幅降低。因此绕管式换热器在海上浮式天然气液化装置上应用时,应尽量减少晃荡造成的倾斜角度,且避免其长期处于倾斜状态。