准东煤旋风燃烧的数值模拟

张向宇,杨玉,白文刚,徐宏杰

(西安热工研究院有限公司电站锅炉煤清洁燃烧国家工程研究中心,710032,西安)

我国的一次能源结构决定了煤电在未来相当长时间内仍然是保障电力稳定供应的主力[1]。我国新疆地区准东煤储量达3 900亿t,其中探明储量2 000亿t,将成为西部重要的煤电产业基地和特高压输电起点。准东煤的清洁高效利用是目前研究的热点问题[2]。

准东煤易沾污和结渣,目前我国新疆地区燃用准东煤的锅炉普遍通过掺烧低钠煤来缓解结渣和沾污。液态排渣旋风燃烧技术是实现电站锅炉全烧准东煤的潜在途径。旋风燃烧技术在国外的研究与应用已经比较成熟,在美国旋风炉已广泛应用于PRB(powder river basin)高碱煤的燃烧[3]。在国内旋风技术主要用于煤粉和生物质的气化[4],旋风燃烧煤粉炉仅在一些小容量自备电厂中采用[5],还缺乏大机组运行的经验,尤其是改烧准东煤时技术消纳能力存在明显不足。

液态排渣造成炉内的燃烧反应及传热过程极为复杂,灰渣在壁面沉积后将形成液态渣膜,熔渣侧与燃烧侧相互影响、相互耦合[6]。很多研究工作采用燃烧数值模拟和结渣建模相结合的方法来研究旋风燃烧过程。周俊虎等将数值模拟得到的气化炉内温度分布代入渣生成模型中,求解了不同控制区域固态渣层厚度和液态渣层厚度,但模型中未考虑渣层对燃烧的反馈作用[7-8]。汪小憨等详细探讨了液态排渣炉内灰渣沉积以及煤粉的附壁燃烧机理,提出了一种考虑渣液流动的粉煤壁面沉降燃烧模型,但该方法未将附壁燃烧模型与炉内燃烧进行很好地耦合[9-10]。刘升等在煤灰渣颗粒壁面沉积模型的基础上考虑壁面反应,建立了完善的渣层流动、传热传质和相变模型,并以炉内计算结果为边界条件求解了煤气化炉内液态渣层温度和厚度的分布[11-12]。

在目前的研究中,燃烧侧与熔渣侧的计算相对独立,未考虑壁面熔渣层对炉内燃烧的影响,导致数值模拟结果与实际燃烧过程存在较大差别。本文将结合壁面熔渣层传热传质模型和炉内燃烧CFD模拟,研究准东煤旋风燃烧时温度、熔渣层厚度和捕渣率的分布特性,并与试验数据对比来验证计算模型的准确性。

1 计算模型

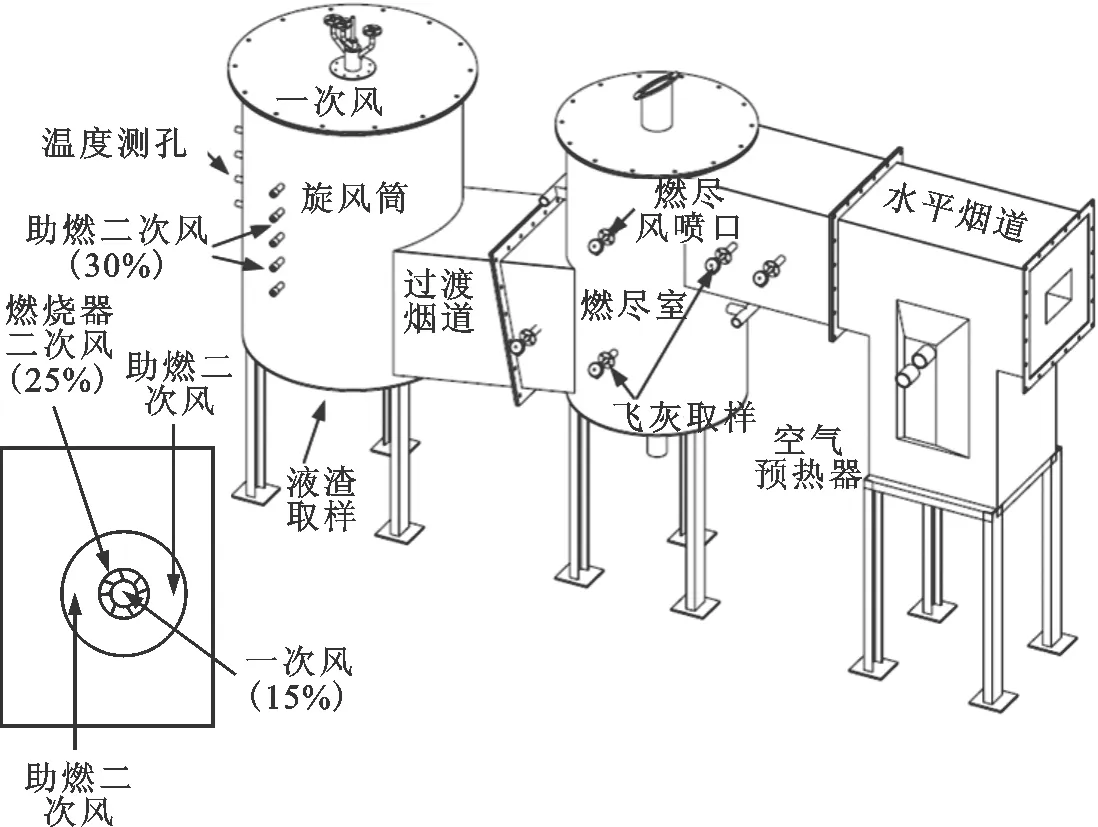

模拟计算的对象为一立式旋风炉试验台,如图1所示,主要包括立式旋风筒、过渡烟道、燃尽室、水平烟道、空气预热器和旋风除尘器等部分。旋风筒设计容量为100 kW,高度为1 100 mm,筒径为300 mm。炉内壁为耐火混凝土,炉膛及烟道均采用水系统冷却。煤粉和一次风由旋风筒顶部喷入,助燃二次风由筒壁切向分级送入。

图1 立式旋风炉试验台示意图

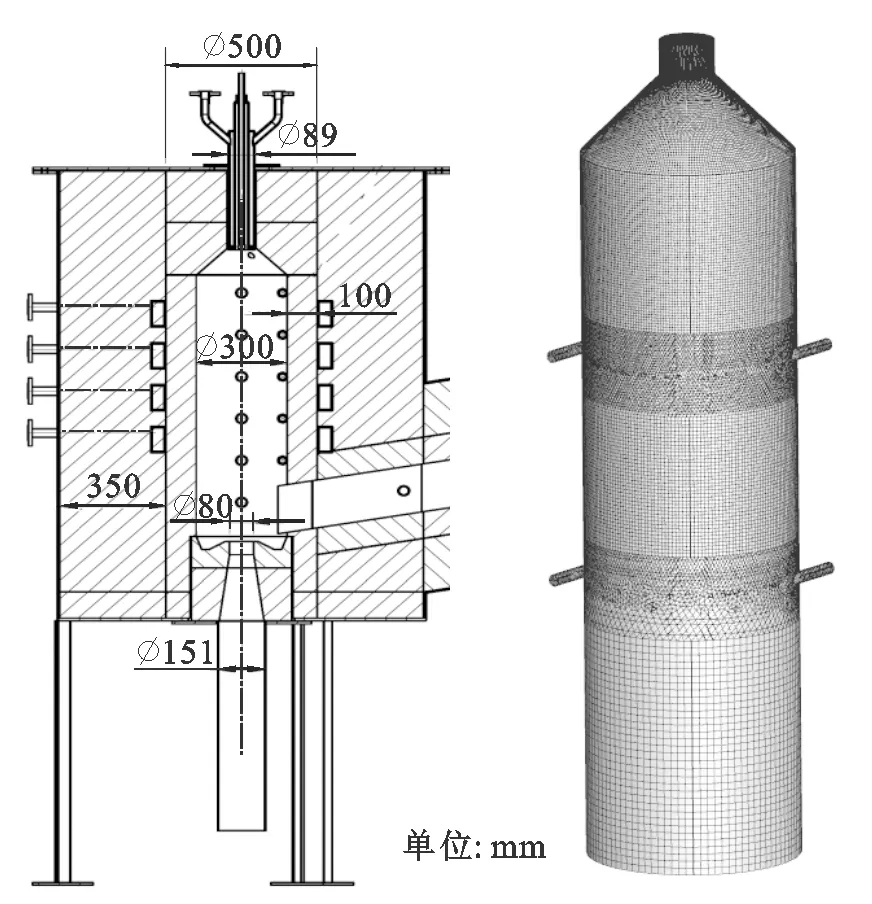

主要考虑旋风筒内的燃烧过程,建立燃烧侧CFD模型如图2所示。由于二次风喷口附近存在较高的速度梯度和温度梯度,对一二次风混合区域进行网格加密。炉膛采用六面体网格,二次风喷口不规则区域采用四面体网格过渡,网格总数为1.56×107。网格数继续增加时,模拟结果的差异性很小。

图2 燃烧侧CFD模型

热态计算采用三维稳态模型,气相湍流流场采用realizablek-ε双方程模型,颗粒相采用拉格朗日离散相模型。煤粉燃烧采用PDF模型,采用双匹配速率模型模拟煤粉挥发分的析出,焦炭燃烧采用动力/扩散控制燃烧模型。用P-1模型计算辐射传热。熔渣层辐射率受化学组分影响较小,仅与温度有关,1 200~1 400 ℃范围内取值0.69[13]。

一二次风喷口采用速度入口边界条件,烟气出口选择压力出口边界条件。壁面采用无滑移边界,壁面温度采用定壁温计算,数值由熔渣侧传热传质模型校正。

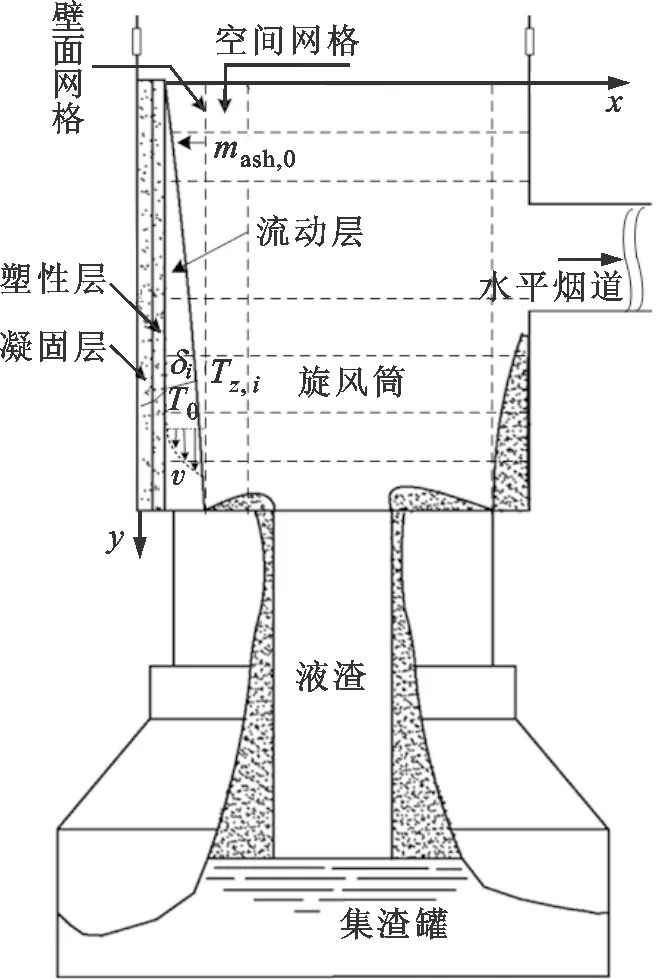

旋风燃烧条件下,高温熔融的飞灰颗粒在炉内气流的带动下在壁面沉积燃烧并形成液态的渣层。熔渣边界层在流动过程中与烟气侧发生传热传质,熔渣层厚度和温度均呈非均匀分布,对应的熔渣物性参数也将发生改变。传统的集总参数模型在精度和空间分辨率上均存在不足[14],因此本文针对熔渣侧建立了分布参数的传热传质模型,如图3所示。

图3 熔渣侧传热传质模型

一般认为液态渣膜分为3层:第1层为向火面的真实液态流动层;第2层为塑性层;第3层为不流动的凝固渣层[15]。由于熔渣的流动和传热传质主要发生在液态流动层,因此本文中的熔渣侧只考虑流动层。

炉内烟气通过辐射和对流的方式将热量传递给熔渣膜,将渣膜与炉壁之间的热量传递简化为沿法线方向上的多层壁导热,传热方程如下式所示

(1)

式中:i表示壁面网格单元数,这里假定每个壁面网格内热物性参数是均匀的;qw表示壁面热流密度;Tz表示渣膜表面温度;T0表示灰临界温度;δ表示液渣流动层厚度;λ表示液渣流动层导热系数。由于熔渣内温降幅度较小,可假定熔渣层导热系数不变。

高温熔融的颗粒与渣膜发生碰撞,并被渣层捕集。熔渣层内的传质方程如下

(2)

式中:mash表示飞灰颗粒质量沉积速率;D表示旋风筒内径;ρ表示熔渣密度;v表示渣膜流动速度。在每个网格内,熔渣层的流动可简化为黏性牛顿流体的边界层流动,流变方程如下式所示

(3)

式中:ρ代表重力项,这里忽略烟气曳力项;u表示熔渣的黏度,可通过黏温特性试验确定,其随温度的变化如下式所示

(4)

其中u0为熔渣临界温度下的黏度,uz为熔渣表面温度对应的黏度,φ为量纲一的数。将边界条件代入式(1),离散得到液渣流动层内速度分布为

(5)

液态渣膜的形成主要受炉内复杂气固两相流动、温度分布等影响,同时渣膜的流动和分布特性又会影响炉内的燃烧和换热过程。为提高旋风燃烧数值模拟的精度,提出如图4所示的联合迭代计算流程,其原理是利用燃烧侧CFD模拟更新颗粒沉积速率和壁面热流密度,利用熔渣侧传热传质模型更新壁面温度,两者交叉迭代,直到收敛。燃烧侧壁温初值取1 500 K,熔渣侧沿筒长方向划分为6个网格。

图4 联合迭代计算流程

2 结果及分析

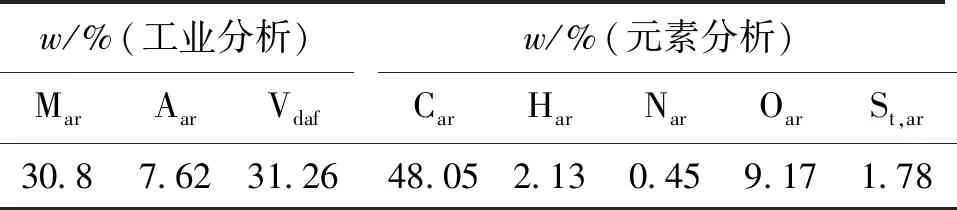

试验煤样为天池煤,煤质分析数据如表1所示,属于高挥发分、低灰分的准东高碱煤,收到基低位发热量为17 660 kJ/kg。煤灰碱酸比为2.35,煤灰流动温度为1 473 K,灰渣密度为2 400 kg/m3。

表1 煤质分析数据

注:M、A、V分别表示水分、灰分、挥发分;下标ar表示收到基,下标daf表示干燥无灰基,下标t表示全部。

利用旋转高温黏度计在弱还原性气氛下测定3种典型准东煤灰的黏温曲线如图5所示。熔渣排出过程相当于降温黏度特性。熔渣在降温过程中,黏度曲线会产生两个明显的拐点,高温拐点即对应灰临界温度[16],表征熔渣开始析出晶体。试验煤种灰渣的临界温度为1 543 K,临界黏度为8 Pa·s。

图5 准东煤灰渣黏温特性

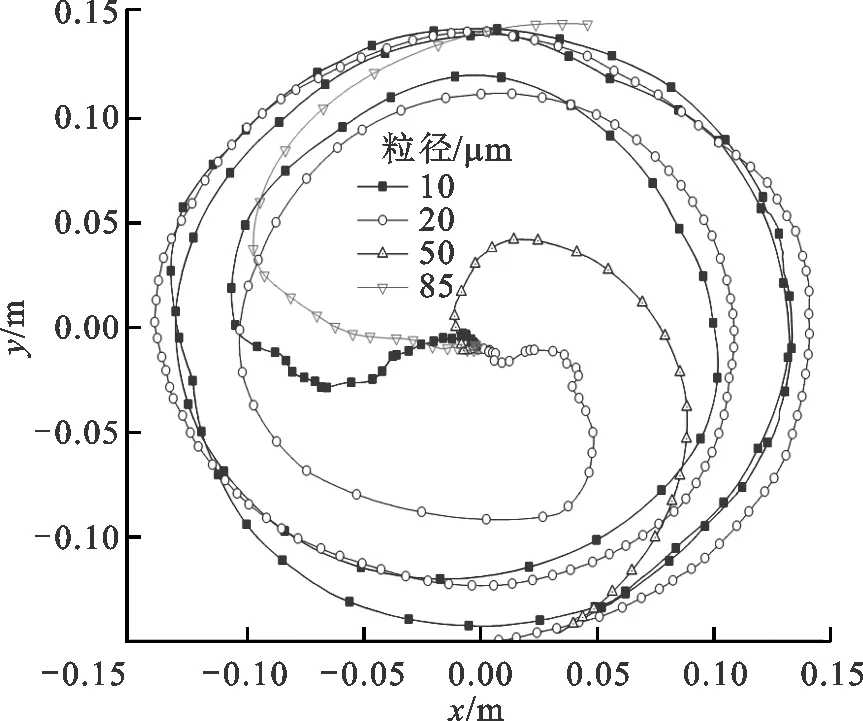

图6 飞灰颗粒运动轨迹

旋风炉内颗粒运动及沉积特性主要受筒径、煤粉细度和一二次风速的影响。不同粒径颗粒的运动轨迹如图6所示。可以看出,飞灰颗粒在烟气曳力作用下向壁面富集,10 μm及以下细颗粒在近壁面区域随烟气绕流,粗颗粒与壁面碰撞并被黏附。颗粒粒径越大,到达壁面的速度越快。高温熔融的颗粒与渣膜均具有很强的黏性,颗粒与渣膜碰撞后动量损失很大,撞击反力远小于刚性碰撞,颗粒着膜可认为是一次有效的[17]。因此,可以假定飞灰颗粒与渣膜一次碰撞后即被黏附。

使用LS颗粒粒度分析仪对旋风筒出口(水平烟道处)飞灰样品进行粒径分布测试,结果如图7所示。旋风筒出口飞灰粒径均小于10 μm,远小于室燃炉飞灰粒径。颗粒相运动轨迹的模拟结果与粒径测试数据基本吻合,表明对粗颗粒与渣膜碰撞并黏附的假设是合理的。

图7 飞灰粒径分布

迭代收敛后火焰温度分布如图8所示。采用B型热电偶在6个观火孔(见图2)处测量火焰温度,对燃烧侧模拟结果进行校核。沿筒长方向,火焰温度逐渐降低;沿炉膛横截面,温度先升高后降低。这表明在旋风燃烧条件下,煤粉贴壁燃烧,炉膛中心温度低,壁面附近温度高。温度计算结果与热电偶测量值基本吻合,误差小于4%。

图8 火焰温度分布

颗粒沉积速率与壁面热流密度分布如图9所示。可以看出:沿筒长方向随着火焰温度降低及煤粉燃尽,壁面热流密度逐渐减小;颗粒沉积速率分布沿筒长方向先升高后降低,这与二次风喷口位置及配风方式有关。采用分级送风时,助燃二次风由第2级(高度0.32 m)和第4级(高度0.64 m)喷口送入,风量各占30%,因此颗粒沉积速率在第2级达到最大值,然后逐渐减小到0,颗粒沉积在炉膛上半部已基本完成。

图9 颗粒沉积速率与壁面热流密度分布

根据沉积速率和壁面热流密度更新液态渣膜的表面温度和厚度分布,结果如图10所示。主燃区火焰温度高,壁面热流密度大,但颗粒沉积少,渣膜厚度小,渣膜表面温度较低。随着颗粒沉积量增加,渣膜厚度逐渐增加,渣膜流动速度加快,表面温度升高。在炉膛下部,由于壁面散热的影响,烟气温度和壁面热流密度减小,熔渣表面温度降低,渣膜流动速度减慢,引起渣膜厚度增加。熔渣流动层厚度约为2 mm,远小于旋风筒直径。为保证正常液态排渣,应根据炉膛底部排渣口处熔渣温度建立边界条件[18]。

图10 液态渣膜表面温度与厚度分布

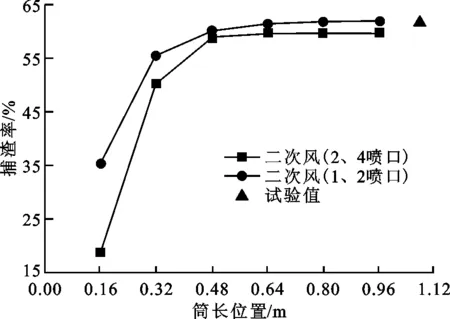

图11 沿筒长方向的捕渣率分布

捕渣率是旋风炉设计和运行的重要参数,它表征了熔渣室中收集的灰渣占燃料煤总灰量的份额。捕渣率的试验值通过测量一段时间内除尘器收集的飞灰质量换算得到。图11给出了模拟计算得到的捕渣率沿筒长方向的分布。可以看出,捕渣率先升高后逐渐稳定,并与试验值基本吻合。当筒壁二次风由2、4喷口提前到1、2喷口时,旋风筒上部捕渣率增加,表明配风方式对捕渣率分布具有很大影响。在未设置捕渣管束的条件下,立式旋风炉前置室捕渣率达到60%。

3 结 论

本文提出了一种耦合燃烧侧CFD模拟和熔渣侧传热传质模型的联合迭代算法,并对准东煤旋风燃烧过程进行了模拟研究,温度计算误差小于4%。旋风炉内颗粒在熔渣层上的沉积可简化为一次碰撞即黏附,烟气中残留飞灰的粒径小于10 μm。熔渣流动层厚度约为2 mm,远小于炉膛直径,可近似为牛顿流体的流动边界层。旋风炉燃用天池煤时,排渣口处熔渣温度高于黏度25 Pa·s对应的温度,能够实现稳定液态排渣。数值计算给出了捕渣率沿筒长方向的近似分布,有助于指导配风方式调整,防止局部积渣。