关于聚合物铠装连续油管和钻进水平井用液动加载装置的试验研究

汤凤林, Чихоткин A.B., 段隆臣, 潘秉锁, 谭松成, Чихоткин В.Ф.

(中国地质大学〈武汉〉工程学院,湖北 武汉 430074)

1 概述

连续油管钻井是一项重要的油气井钻井技术,美国、加拿大使用较多,俄罗斯也在使用,我国有这方面的设备也在使用,取得了很好的社会经济效果[1-7]。

连续油管,也称挠性管(Coiled Tubing,简称CT),指的是可缠绕在大直径的卷筒上,由若干段钢带斜接在一起,经轧制成型焊接而成的无接头连续油管,是用低碳合金钢制作的管材,有很好的挠性,可以代替常规油管进行多种作业(见图1)[1]。

图1 连续油管卷筒Fig.1 Drum of coiled tubing

连续油管作业设备(Coiled Tubing Unit,简称CTU)具有带压作业、连续起下的特点,设备体积小,作业周期快,成本低。与传统作业相比,连续油管作业周期短、事故率低、运输方便;能够带压作业,保护油气储层;水平井、定向井作业方便快捷;能进行油管内作业、过油管作业等。

与传统钻井相比,连续油管钻井(Coiled Tubing Drilling,简称CTD)在改善钻井工艺和降低成本(可节约25%~40%的费用)方面,在定向钻井和欠平衡钻井方面占有技术优势地位。连续油管钻进地面设备外貌见图2[1]。

图2 连续油管钻进设备外貌图Fig.2 Appearance of coiled tubing drilling unit

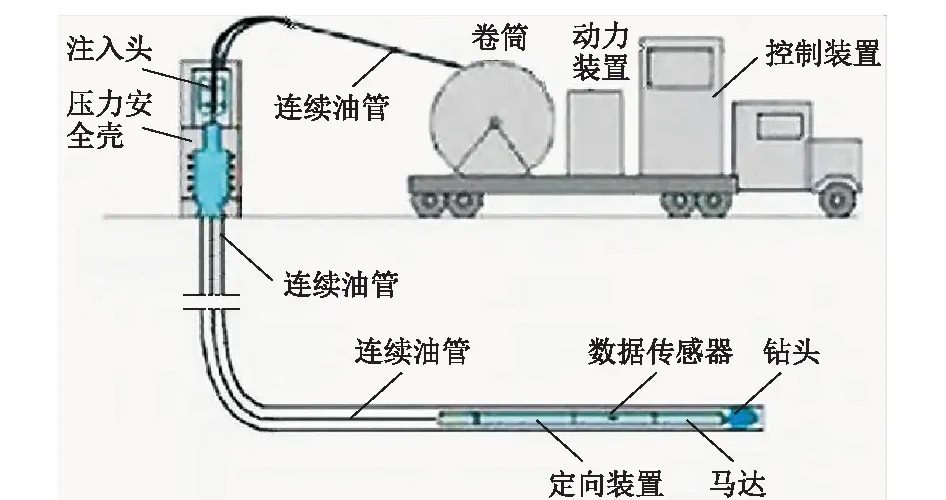

钻进水平井,使用连续油管设备效果比较明显。连续油管钻井设备包括地面设备和地下工具。地面设备主要有控制装置、动力装置、卷筒、连续油管、注入头和压力安全壳等。地下工具包括钻头、马达、数据传感器、定向装置和连续油管等(见图3)[5]。

2 连续油管钻井技术的主要优缺点

优点是:(1)由于连续油管管径较小,当老井重钻或加深钻、侧钻作业时,可以进行过油管作业,成本降低,效率提高。(2)利用连续油管可以减少泥浆污染,防止地层伤害的发生;在起下钻过程中能够持续保持循环,防止卡钻及井喷事故的发生。(3)造斜率高,连续油管钻井技术的造斜率可达50°/100 ft(1 ft=0.3048 m,下同)。

图3 连续油管钻进水平井示意图Fig.3 Scheme of horizontal well coiled tubing drilling

缺点是:(1)连续油管内径较小,限制了井眼的尺寸,泥浆在管内摩擦压耗太高,限制了泥浆排量。(2)由于连续油管不能像常规钻杆那样旋转,由此带来了一些问题:连续油管在井下无法转动前进,只能滑动前进,容易产生屈曲现象,导致钻压施加困难,限制了水平位移;失去了管柱旋转对泥浆的搅动效应,易形成岩屑堆积,发生卡钻;连续油管贴在井壁上,容易造成压差卡钻。(3)连续油管的寿命比常规钻杆短,更换费用高。

国内外作业表明,连续油管钻井技术应用于水平井钻井、修井作业和增产等,有利于实现施工过程的简单快捷和安全可靠,提高了作业效率,降低了劳动强度和作业成本,减少了对地层环境的伤害。据2010年1月国际连续油管协会(International Coiled Tubing Association, ICTA)统计,全球在用的CTU有1778台(中国有50余台),主要分布在北美、南美和欧洲等地。加拿大有399台(套)占世界总量的22%,美国有444(套)占世界总量的25%。

俄罗斯非常重视连续油管钻井工作,他们开发出了聚合物铠装连续油管,设计出了液动加载装置,经实践验证是成功的。据俄罗斯连续油管钻井技术中心资料,使用这种技术每年给俄罗斯增加了5亿t石油和300亿m3天然气[8-16]。目前,在煤层气、页岩气等非常规天然气开发中,连续油管钻井可能大有用武之地。在加拿大阿尔伯达省南部和美国的部分地区,利用连续管进行煤层气、页岩气钻井已经非常普遍。与美国相比,我国与其在页岩气地质条件上具有许多相似之处,在非常规天然气发展中,连续油管技术或许会发挥更大的作用[1-7]。

3 连续油管的材质和规格

3.1 钢制油管

连续油管一般是用钢材制造的。碳钢管的成本比较低,是连续油管的主要品种。当前制造连续油管主要采用的是A-606高强度低合金钢,其物理性能和化学成分如下:

钢号:A-606,4型,改良型。其物理性能:最小屈服强度70.000 psi(1 psi=6.89 kPa,下同);最小拉力强度50.000 psi;最小延伸率30%;最小硬度22洛氏硬度;化学成分:碳0.1%~0.15%、硅0.3%~0.5%、锰0.6%~0.9%、铬0.55%~0.7%、磷0.03%(最多)、铜0.2%~0.40%、硫0.005%(最多)、镍0.25%(最多)。

一种经过淬火和回火钢管(代号为Q&T)的连续油管,在冶金上和A-606稍有不同,最主要的是改变了铬和钼的成分,以适应热处理的要求。其特点是制成连续油管后进行淬火和回火热处理构成马氏体晶粒结构,屈服强度达到100千磅/平方英寸(689.4 MPa),其抗爆和抗拉强度都有提高,而且有很好的抗硫化强度。

钛管强度高而质量轻,具有抗H2S和CO2腐蚀性能,可用于恶劣环境,其屈服强度高达140×103psi(964.6 MPa),但成本高,约为碳钢油管的6倍。

连续油管的强度和管径大小直接决定连续油管钻井技术应用的范围,同时对其使用的效果也会产生一定的影响。

目前,已经被投入使用到实际生产中的连续油管的外径在60.3~168.3 mm之间都有分布,其中比较常用的外径大小为60.3和73.0 mm。

3.2 聚合物铠装连续油管

俄罗斯研发出了一种铠装连续油管。这种油管挠性更好,由铠装钢丝、钢带和高强度丝组成(见图4)[16]。使用了低压聚乙烯、丙烯和乙烯共聚物,其屈服强度达到了23~29 MPa。铠装材料钢丝和钢带的屈服极限达到了2000 MPa。许多情况下,还添加高强度丝(玻璃丝和碳纤维基的丝)。钢带在管子骨架上的缠绕角度为与管子中心线成70°~80°。钢丝相向缠绕,与油管中心线15°~30°。与碳钢油管比较,聚合物铠装油管生产工艺比较简单,劳动强度比较小,能耗比较低,生态保护较好,一条生产线可以连续生产,厂房只需200 m2。聚合物铠装油管的强度指标不亚于钢制油管的强度指标。这项技术获得了俄罗斯发明专利,专利号为RU138537[13]。

图4 俄罗斯聚合物连续油管Fig.4 Russian polymer coiled tubing

4 连续油管钻进水平井用加载装置

4.1 问题的提出

连续油管钻进斜井和水平井遇到的问题之一是阻力太大,轴载不足。为了保证其正常工作,必须使轴载足以克服摩擦力等。工业用水洗井时,摩擦系数f=0.14~0.18,泥浆洗井时f=0.16~0.25。还要考虑使用直径60.3 mm连续油管和直径123.8 mm钻头时,顶角变化和水平井段长度对摩擦力的影响。摩擦力致使轴载损失数值的计算结果见表1[16]

表1 连续油管管柱钻进时,摩擦力致使轴载损失(kN)与顶角的关系计算结果(碳钢连续油管Ø60.3 mm、钻头Ø123.8 mm)Table 1 Calculation results of drag force caused axial load loss vsinclination in coiled tubing drilling

从表1可见,这个摩擦力是非常大的,特别是顶角90°时,100 m孔筒长度的摩擦力竟达到了10.82 kN。

4.2 连续油管钻进用液动加载装置

为了克服上述这种摩擦力,俄罗斯乌菲姆国立石油工业大学Шайдаков В. В.教授等设计出了液动加载装置,其结构见图5[16]。该装置由3个动力活塞和一套水枪喷嘴组成。活塞的数量和喷嘴的直径可以根据设计的水平井井段长度和液动加载装置在井底组合钻具中的位置来确定。例如安装在钻头上方时,在该装置的喷嘴和钻头水眼中产生的压力降作用到液动加载装置动力活塞上,可以产生液动载荷,把钻头压向井底。

1-动力活塞;2-连杆;3-排水通道;4-高压通道;5-高压室;6-低压室;7-水枪喷嘴;8-花键连接

图5液动加载装置结构图

Fig.5Design of the hydraulic feed device

4.3 液动加载装置试验台

为了试验液动加载装置的性能,设计建立了试验台,其示意图见图6[16]。试验台包括:冲洗液池1,钻探水泵2,把绞车固定在试验台机座上用的固定件3,接头4和接头11,液动加载装置5,试验台机座6,活动架7,测力计8,绞车绳索9,固定在绞车座上的接头10和高压软管12。

1-冲洗液池;2-钻探水泵;3-固定件;4、11-接头;5-液动加载装置;6-试验台机座;7-活动架;8-测力计;9-绞车绳索;10-固定在绞车座上的接头;12-高压软管

图6液动加载装置试验台示意图

Fig.6Scheme of hydraulic feed test bench

4.4 试验台试验及结果

冲洗液流量的调节,是用改变钻探水泵连杆双作用行程次数进行的。把试验装置固定在试验台上,通过逐步改变水泵连杆双作用次数来逐步提高冲洗液的压力,按测力计记录轴载的数值,画出了轴载随冲洗液压力变化的关系曲线,见图7[16]。

液动加载装置试验台试验结果表明,增加的轴载与水泵压力有直接关系。可以根据此结果选取其基本参数,确定液动加载装置产生必要轴载需要的冲洗液量,以及可以确定有关的钻进工艺参数。

4.5 加有液动加载装置的井底组合钻具

为了钻进侧向的水平井段,设计了带有液动加载装置的井底组合钻具,见图8[16]。从图8可见,组合钻具包括有:直径123.8 mm的钻头、钻头上方部件、螺杆马达ДГ-95К、止逆阀、液动加载装置、处理事故接头、造斜器位置指示器、液动导向装置和遥测装置。

图7 液动加载装置产生的轴载与水泵压力的关系图Fig.7 Hydraulic feed device produced axial load vs pump pressure

图8 加有液动加载装置的井底组合钻具Fig.8 Bottom hole assembly with the hydraulic feed device

4.6 野外试验结果

为了检验井底组合钻具的性能和工作情况,俄罗斯“НИЛ”公司使用这种组合钻具在阿夏诺夫油田1619Г号油井钻场,在钻进长度为322 m(1115~1437 m)的水平井段时,使用了这套钻具,取得了很大的成功(见图9)[16]。

野外试验结果表明,在钻进井段500 m以内的水平井、弯曲半径16 m条件下,机械钻速可以达到8 m/h,说明这种液动加载装置的设计是成功的,可以保证钻进过程的导向作用和需要的轴载,能够保证长水平段钻井过程的顺利进行。现在,这种装置已经在俄罗斯“Перфобур”公司的所属井队推广使用。

图9 阿夏诺夫油田1619Г号油井钻场长度为322 m(1115~1437 m)水平段钻井的剖面图Fig.9 Profile of Well No.1619 with horizontal section length 322m(1115~1437m) in Axianov Oil Field

5 讨论和建议

根据上述分析,可做如下讨论和建议。

(1)连续油管钻井的优点是:设备体积小,作业周期快,成本低;钻进水平井、定向井作业方便快捷;可以减少泥浆污染,防止地层伤害的发生;在起下钻过程中能够持续保持循环,保护油气储层;防止卡钻及井喷事故的发生;造斜率高,可达50°/100 ft。美国、加拿大使用较多,俄罗斯也在使用,取得了很好的技术经济效果。我国使用较少,建议在特定适合条件下多做试验,加以使用。

(2)俄罗斯研发的钢丝铠装聚合物连续油管,是俄罗斯发明专利产品,生产工艺比较简单,生产的劳动强度比较小,能耗比较低,生态保护较好,一条生产线可以连续生产,厂房只需200 m2,且其强度指标不亚于钢制油管。如果能够代替碳钢连续油管,可以节省大量钢材,则很有实际意义,建议试验研究,加以适量生产,以便以后推广使用。

(3)连续油管钻进水平井时,不仅要克服钻具因扭矩、弯曲带来的阻力,更要克服很大的摩擦力,钻压加不上去,直接影响机械钻速。俄罗斯设计的水平井加载装置,结构简单,加工容易,性能可调,效果良好,为在大水平距离钻井时推广使用连续油管钻进创造了有利条件。

(4)铠装聚合物油管的研制成功加上液动加载装的良好使用效果,为大面积使用连续油管钻井创造了有利条件,可为煤层气和页岩气钻井工程的发展做出一定贡献。我国正在大力开发煤层气和页岩气,可以借鉴,建议研究试用。