基于碳纤维复合材料的再入飞行器弹翼结构设计与研究

李长春,董 超,高志勇,刘 赛,秦玉灵

(1. 北京航天长征飞行器研究所,北京,100076;2. 空军驻航天一院军事代表办公室,北京,100076)

0 引 言

近年来,先进复合材料在航空航天领域的应用不断发展,部分复合材料的设计、制备工艺已经比较成熟,并广泛应用于各类飞行器的承载结构中[1]。目前国内外传统飞行器上的弹翼大多采用金属骨架蒙皮加防热涂层或防隔热材料结构,而金属材料作为主承力结构材料,其进一步轻质化和低成本的空间已受到一定挤压,优势不再明显。碳纤维复合材料以其密度低、比强度高、耐高温以及可设计性等特点在国内外高超声速飞行器的研究中迎来了发展热潮,并将逐渐替代传统的金属材料,成为主要的承载结构材料[2]。复合材料的成型及加工工艺是制约其推广应用的难点,为此开展了一种具有型腔不规则复合结构的弹翼设计与研究,以探索碳纤维复合材料的铺层结构设计方法和成型工艺,并推广其在具有复杂结构特征的再入飞行器中的应用。

1 弹翼结构方案

再入飞行器弹翼在飞行过程中承受气动力和气动热的联合作用,其翼面形状与其他飞行器类似,为具有一定厚度的板型结构。由于承载能力和质量是制约飞行器弹翼设计的重要因素,因此选择一种高比强度的翼面结构尤为重要。19世纪40年代以后人们逐渐认识到这种结构的重要性,夹芯结构是由两块薄而强的面层和充填在其中用以保证两块面板共同工作、减缓两层面板发生屈曲破坏的软而轻的芯层所组成的复合结构。通常情况下,这种结构的面层较薄而芯层较厚,使得上下面板远离中心轴,同时芯层对上下面板起到连接和支撑作用并具有一定的抗剪强度,因此夹芯结构在相同刚度下较实心板有很大的轻质优势[3]。

夹芯结构能够充分发挥芯层材料密度低的特点并且通过增加整个构件厚度,从而提高构件的弯曲刚度,所以采用这种结构能使结构刚度增加且自重降低,有利于增加结构的屈曲载荷,提高结构的固有频率、减小结构的变形,且结构的隔音、隔热及减振性能较好。

从夹芯板芯层材料形式角度出发,大致可将夹芯结构分为3类:泡沫夹芯结构、蜂窝夹芯结构和点阵夹芯结构,如图1所示。

图1 几种典型的夹芯结构Fig.1 Several Typical Sandwich Structures

点阵夹芯结构根据空间构型的不同又可分为一维点阵结构、二维点阵结构和三维点阵结构。再入飞行器弹翼翼面为梯形后掠体式外形,根据其使用环境特点可采用二维点阵结构,即格栅蒙皮式。其主体采用骨架-蒙皮的承力结构形式,型腔填充铝蜂窝,弹翼尾部预留空气舵传动支撑的安装结构空间,蒙皮外层为防隔热材料成型区,如图2所示。

图2 弹翼结构布局及剖视图Fig.2 Layout and Profile of the Vehicle Wing Structure

为减轻弹翼质量,骨架结构由承力较好的工字梁和槽型梁组成,内部网格部分为工字梁,外部边框为槽型梁;主梁支撑采用两根锥形变厚度圆管,承受飞行中的主要弯、扭载荷,圆管内部预留翼舱分离装置安装空间,与舱体插接;弹翼尾部设有安装舵轴及其支撑结构的圆管,与骨架连成一体。

2 弹翼材料的选择

目前,用于航空航天承力防热一体化综合性能较好的复合材料有碳纤维/树脂基、碳基和陶瓷基等材料,其中 C/SiC陶瓷基碳纤维复合材料以其耐高温、高模量、高比强度和高稳定性已经用于如美国的X系列和HTV系列、欧洲的Pre-X系列等先进高超声速飞行器结构中,继C/C复合材料之后成为一种新的战略性热结构材料。这种材料能长时间稳定工作在2000 ℃左右的严酷热环境中并具有较高的力学性能[4]。

本文为探索碳纤维复合材料在复杂结构上的设计方法及成型工艺,选用价格相对较低的 T700碳纤维/环氧复合材料作为弹翼骨架蒙皮的主承力结构进行工程性考核,再逐步推广至C/C、C/SiC等价格较高的高温复合材料。T700碳纤维复合材料密度约1.6 g/cm3,耐温 180°左右,成型工艺与其他碳纤维复合材料类似。

弹翼骨架型腔区采用铝蜂窝芯材进行填充,防隔热层大面积区域采用玻璃钢蜂窝增强低密度烧蚀材料,该材料密度0.5 g/cm3,能在低热流、长时间的热环境下具有优良的烧蚀性能,但其强度较弱,因此在棱边及拐角处采用耐烧蚀并具有一定强度的中密度材料,其密度1.1 g/cm3。

3 铺层的设计与成型

铺层的设计是复合材料结构设计的重点,合理地利用复合材料不同于金属的向异性特点,优化搭配纤维铺层的方向和比例,能最大程度地发挥复合材料可设计性的优势,提高复合材料结构强度及刚度。据研究发现结构抗扭截面系数在单向铺层方向为接近0°、45°及接近90°时较高,且随着铺层厚度增加而增大;扭转刚度则在40~70°较好。在接近0°和90°铺层间铺设45°铺层能提高零件抗扭性能;与反对称铺层方案相比对称铺层方案更有利于零件承受扭矩[5]。

3.1 主梁及舵轴圆管铺层

主梁圆管是整个弹翼与舱体连接并承载的重要结构,弹翼在飞行过程中受到的载荷从弾翼蒙皮传递到骨架和舵轴,再通过两个主梁圆管传递到舱体上,受到弯矩为主、扭力为辅的载荷。由于圆管和工字梁一体成型难度较大,主梁及舵轴圆管均采用预制工艺,后与工字梁半包料整体成型,0°和 45°铺层交替缠绕,壁厚均匀过渡,如图3所示[6]。

图3 主梁及舵轴圆管预制示意Fig.3 Prefabricated Main Girder and Rudder Shaft Round Pipe

3.2 骨架蒙皮铺层

弹翼骨架结构主要由工字梁和槽型梁组成,工字梁和槽型梁基体采用 0°和 45°铺层交替缠绕,外包覆蒙皮由于直接承受气动载荷,受力环境比较复杂,因此采用 0°、45°和 90°铺层交替,铺层比例根据载荷方向有局部调整[7]。

骨架与主梁圆管的铺层连接设计是承载的关键,为保证骨架与圆管的传力良好及成型工艺可行性,采取骨架半包覆圆管一体固化成型,局部铺层截面如图4所示。

图4 骨架、蒙皮、圆管一体铺层Fig.4 Framework, Skin, Round Pipe Integration Layer

3.3 弾翼成型方案

3.3.1 主承力结构成型

弹翼骨架-蒙皮结构需要尽可能地一体化成型,减少连接,以提高结构强度和整体刚度,而骨架内部形成了多个腔室,且结构复杂,整体成型难度大[8]。因此选择了分体共固化的成型方案,首先采用阴阳对模模压工艺制备主梁和舵轴圆管;然后将弹翼骨架、一侧蒙皮与其共同软膜固化成型;脱模后将铝蜂窝芯材分块置于相应型腔,并胶接固化成型;填充完成后铺腹外蒙皮并一体固化成型;最后对安装精度较高的舵轴安装部位及其他连接部位进行局部加工[9]。

制备成型的弹翼主承力结构试验件如图5所示。

图5 主承力结构试验件示意Fig.5 Test Wing of Main Bearing Structure

3.3.2 防隔热层成型

弹翼防隔热层大面积采用蜂窝增强低密度烧蚀材料,棱边及拐角处采用中密度材料。首先用工艺边框代替中密度边框与蒙皮胶接固化;然后在蒙皮表面安装蜂窝并固化,进行低密度灌注;然后取下工艺边框用中密度框进行粘接,局部进行清理、修补并固化;最后在弹翼表面涂覆防潮涂层。

4 有限元分析与计算

4.1 建模并划分网格

如图6所示,按铺层设计方向进行建模,弹翼共划分36 364个壳单元。

图6 弹翼网格划分示意Fig.6 Meshing of Vehicle Wing

4.2 边界条件及加载

弹翼在舱体上安装后由两个主梁圆管和舱体抱死形成固定结构,将两个主梁圆管外表面与舱体接触的部分进行固定约束,防止出现刚体位移;对结构尖角、锐边等进行过渡处理,防止出现应力集中。弹翼法向力49 000 N,相对翼根弯矩6.5 kN·m,弹翼表面取均匀外压,使其合力与法向力相等。弹翼约束边界及加载条件如图7所示。

图7 弹翼约束及加载Fig.7 Constraints and Load on Vehicle Wing

4.3 计算结果

通过有限元分析软件计算得到弹翼的变形及应力应变情况分别见图8、图9和图10。

图8 弹翼变形云图Fig.8 Displacement of Vehicle Wing

图9 弹翼应力云图Fig.9 Stress of Vehicle Wing

图10 弹翼应变云图Fig.10 Strain of Vehicle Wing

弹翼的最大应力、应变及最大位移量如表1所示。

表1 弹翼的最大应力、应变及最大位移Tab.1 Max Stress, Strain and Displacement of Vehicle Wing

弹翼的最大应力为 264 MPa,出现在主梁圆管与骨架连接的根部;弹翼的最大位移量为 10.1 mm,出现在翼前缘。经与T700复合材料的力学性能比较,弹翼结构强度满足要求。

5 试验实施及结果

5.1 试验方案

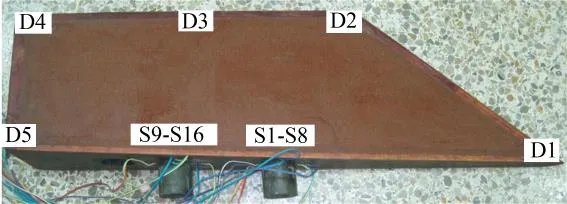

弹翼的静力试验采用具有足够刚度的夹具夹持弹翼试验件的两个主梁圆管,在弹翼单侧表面均匀加载,为尽可能模拟气动均布载荷,采用布袋包裹若干小钢球铺在弹翼表面,上方用加载板逐级加载,每级按10%的使用载荷递增。弹翼边缘共布置5个位移测点(D1~D5),2个主梁圆管和骨架底部的结合处分别沿周向布置8个应变测点(S1~S8、S9~16),如图11所示。

图11 弹翼试验件位移、应变测点示意Fig.11 Layout of Displacement and Strain Measuring Points of Test Vehicle Wing

5.2 试验结果

对弾翼1∶1试验件进行了静力加载试验,先进行30%载荷的预加载试验释放内部应力,然后重新按10%使用载荷递增加载至试验件出现较大纤维断裂声响时停止加载,记录试验测量数据,弹翼试验件的位移-载荷、应变-载荷曲线如图12所示。图12a中序号①~⑤分别对应图 11中位移测点 D1~D5的位置,1#~5#曲线分别对应位移测点 D1~D5实测位移随载荷的变化;图12b中序号①、②分别对应图11应变测点S1~S8中的最大点和S9~S16中的应变最大点,轴1、轴2分别对应序号①、②这两个应变最大点的实测应变随载荷的变化。

图12 弹翼试验件位移、应变曲线Fig.12 Displacement and Strain Curve of Test Vehicle Wing

由图12可以看出,弹翼试验件最大位移约11 mm,略高于有限元计算值10.1 mm;试验件的应变最大点出现在主梁圆筒的底部,当试验载荷达到使用载荷1.4倍时,靠近前缘的主梁纤维局部屈服,但未出现断裂,最终试验件的承载能力达到2.25倍使用载荷,满足设计要求。

6 结束语

碳纤维复合材料在高超声速飞行器承力防热一体化结构设计中发挥着越来越大的作用,本文通过对碳纤维树脂基复合材料在弹翼试验件结构上的研究,验证了碳纤维复合材料应用于再入飞行器复杂结构设计的可行性,对其在型号中的推广应用以及分析方法需要进一步论证。