超高速激光熔覆技术绿色制造耐蚀抗磨涂层

王豫跃,牛 强,杨冠军,李长久

金属材料强度国家重点实验室,西安交通大学材料学院,陕西 西安 710049

表面涂层技术,是防护机械设备及其关重件表面腐蚀、磨损等失效的最重要和最基本手段.虽然传统的涂层制备技术如电镀、热喷涂[1]、堆焊[2]等方法在个各工业领域中有大量应用,但也各有局限性.比如,电镀技术近年来在欧盟、美洲和我国都被列为严格禁止使用、大幅压缩应用的技术[3-4].激光熔覆技术因具有清洁绿色和涂层品质优异的特点而拥有大规模推广应用的潜力[5],但是传统激光熔覆技术的粉末利用率低、总体加工效率低、涂层及其零件精度低,使涂层成本偏高,从而制约了其大规模推广应用[6].

为解决上述问题,德国弗劳恩霍夫激光技术研究所(Fraunhofer ILT)和亚琛工业大学 (RWTH-Aachen)联合进行研发,并于2017年提出超高速激光熔覆技术,解决了涂层加工效率低的瓶颈问题,从而为激光熔覆技术大规模应用提供可能[7].西安交通大学依托金属材料强度国家重点实验室在数十年表面和激光技术研究基础上,研发了中国自主知识产权的系列超高速激光熔覆装备,目前已发展到第三代,并从涂层材料设计、制备工艺和涂层性能等方面开展了系统的研究.

本文在介绍自主超高速激光熔覆设备的同时,还对典型的涂层材料和涂层性能进行研究分析,旨在为不同行业合理选择超高速激光熔覆涂层和开展工艺优化提供依据.

1 超高速激光熔覆装备

1.1 设备组成

超高速激光熔覆装备SHE-LSC3000是由西安交通大学自主研发的第三代超高速激光熔覆装备,其主要由光纤激光发生器、送粉器、激光熔覆头、气体供应系统、冷却系统、工业机器人及高精度高速机床组成.

光纤激光发生器是输出稳定的激光能量,为激光熔覆提供所需的热量.送粉器是控制粉末均匀输送至送激光熔覆粉头,为激光熔覆提供填充材料.激光熔覆头是整合由光纤激光器输入的激光和送粉器供给的粉末,从而实现激光与粉末同轴输出,由光路系统和送粉喷嘴组成的激光熔覆头是整套装备的核心部件部分.气体供应系统是为粉末送进提供动力,保证粉末连续稳定送进,以及为激光熔覆头光路系统提供保护气体,防止粉尘污染组合镜片导致激光能量输入受影响.冷却系统为激光器和高速激光熔覆头制冷提供保证,保障加工过程长时间安全、稳定进行.工业机器人可搭载激光熔覆头在空间自由移动,通过数控编程技术控制机器人,提高激光熔覆的加工精度和柔性,满足复杂平面加工的需求.高精度高速机床可夹持加工零件在空间位移,在数控编程系统的控制下,实现工件高速运动和位置变换.

1.2 性能对比

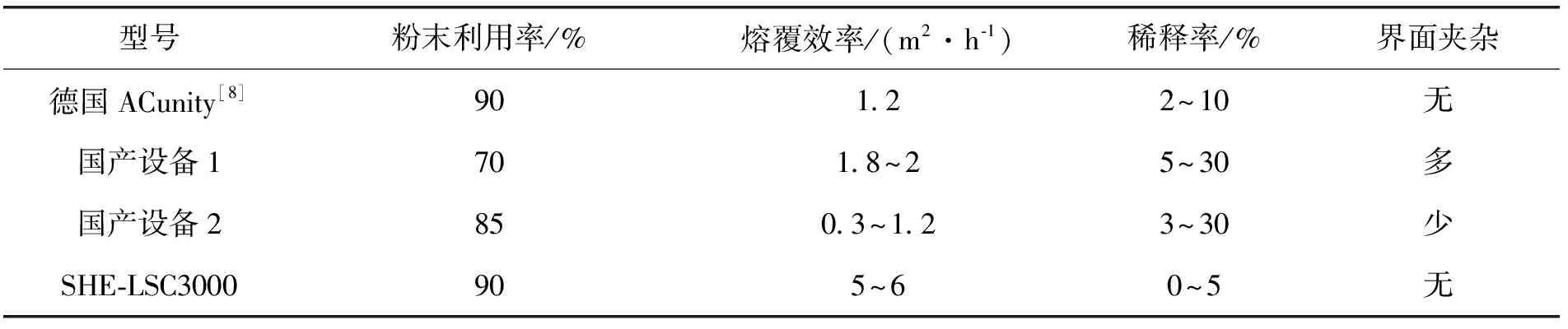

为评价第三代超高速激光熔覆装备的性能,参考国内外相关测试标准,对该套装备的主要参数和制备的涂层性能进行了测试,并与国内外现有设备进行了比对及分析.

表1 国内外超高速激光熔覆设备参数与涂层性能比对

由表1可以发现:目前超高速激光熔覆设备中进口设备和SHE-LSC3000在涂层稀释率控制方面基本都能控制在5%左右,SHE-LSC3000甚至能够将涂层稀释率控制低至零,即基体完全不熔化,而是在光滑基体上当涂层达到一定厚度后在热应力的作用下直接剥落,具有与传统热喷涂相同的特征,这为解决传统堆焊和激光熔覆涂层性能受基材影响大而性能恶化的问题提供了解决方案;在粉末利用率方面,SHE-LSC3000与进口设备相当,均能达到90%以上,高于其它国产设备;SHE-LSC3000最大亮点在于熔覆效率,其远高于进口和国产设备,熔覆效率高达6 m2/h,国内外设备基本在1~2 m2/h左右,这为超高速激光熔覆技术工业化推广创造了条件.

2 超高速激光熔覆致密涂层结构

2.1 组织致密

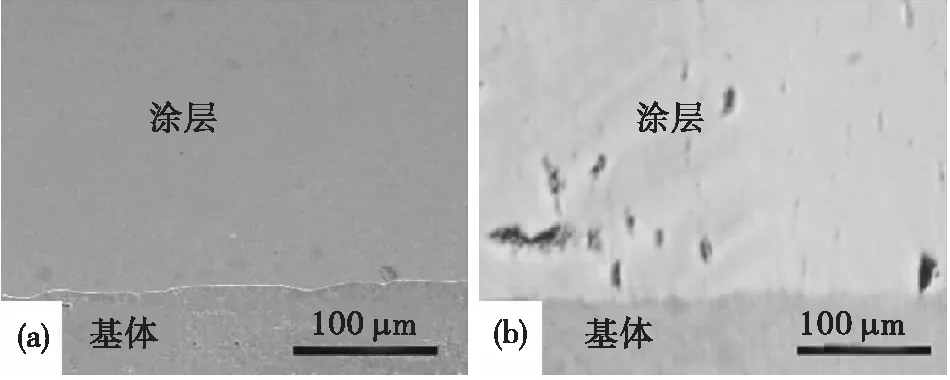

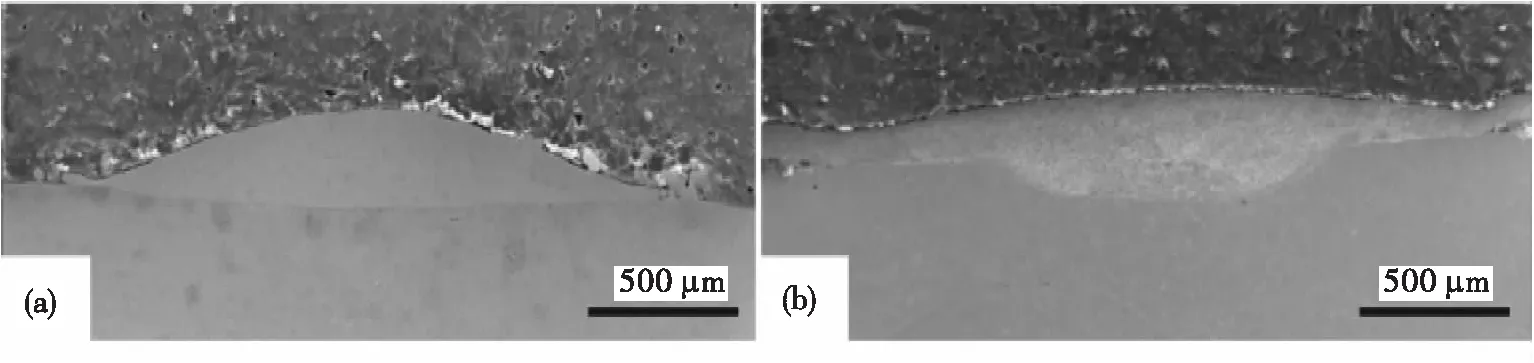

图1为采用超高速激光熔覆及电镀硬铬两种不同工艺制备的涂层截面的组织形貌.从图1(a)可以发现,采用超高速激光熔覆制备的铁基SS431涂层与基体结合良好,组织结构致密,无孔洞裂纹等缺陷存在,涂层致密度几乎为100%.从电镀硬铬涂层截面(图1(b))发现,涂层内部存在一些垂直于涂层界面的裂纹、孔洞缺陷.

这些存在镀铬层中的微裂纹,特别是贯穿性的微裂纹容易成为腐蚀介质的通道,使得腐蚀介质进入涂层内部,并腐蚀掉涂层与基体结合部位的金属,在外力作用下导致电镀硬铬层剥落,从而使材料的防护失效[9-11].采用超高速激光熔覆制备的涂层,由于涂层组织致密完全可以避免类似的涂层防护失效.

图1 不同涂层截面组织形貌(a)超高速激光熔覆涂层;(b)电镀硬铬涂层Fig.1 Cross sectional microstructure of coatings(a) super-high efficient laser cladding coating; (b) electroplating hard chromium coating

2.2 晶粒细小

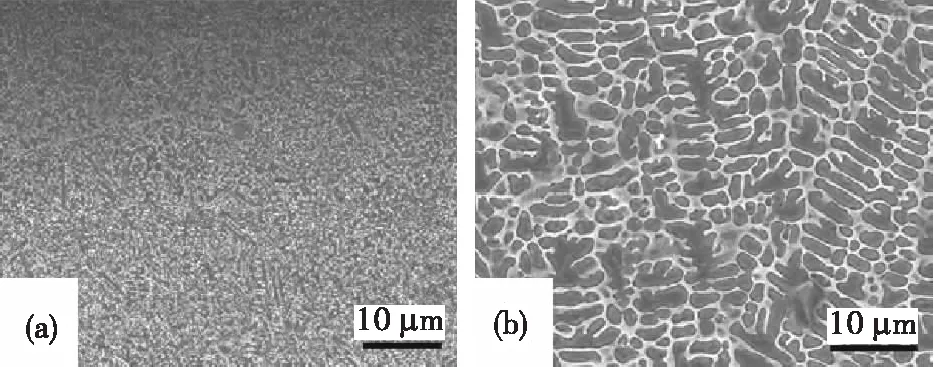

图2为采用超高速激光熔覆和传统激光熔覆在相同工艺参数下制备的铁基合金SS431涂层组织形貌图.从图2(a)可见,超高速激光熔覆涂层晶粒细小且分布均匀,涂层组织致密.这是因为超高速激光熔覆的特殊技术特点,其加工速度快,冷却凝固时过冷度大[12],晶粒形核率高,从而晶粒之间相互接触,抑制了粗大树枝晶粒的形成[13].

从图2(b)观察到,采用传统激光熔覆制备的SS431涂层的组织相对粗大,且枝晶生长方向也相对不均匀.这是因为传统激光熔覆加工速度慢,热输入量大,造成大的激光熔池[14],过热导致晶粒组织粗大,依附于基材半熔化原子层形核的晶粒沿着散热方向迅速长成粗大的树枝晶[15],到达顶部时由于形核质点增多使得晶粒生长方向也变得杂乱,从而呈现不均匀生长的特性[16].

图2 超高速激光熔覆涂层与传统激光熔覆涂层组织(a)超高速激光熔覆;(b)传统激光熔覆Fig.2 Cross sectional microstructure of coatings(a) super-high efficient laser cladding; (b) conventional laser cladding

2.3 稀释率低

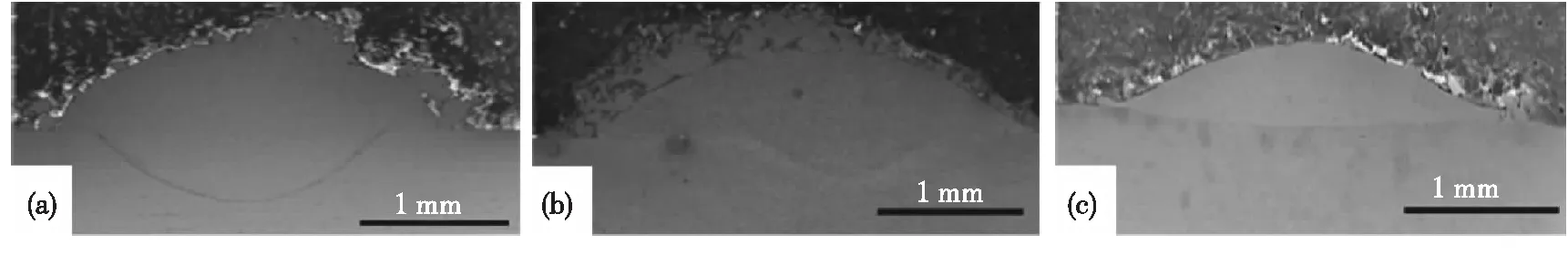

图3是采用超高速激光熔覆与传统激光熔覆在相同工艺参数下制备的镍基合金N2606单道涂层截面形貌图.图3(a)为超高速激光熔覆单道截面形貌图,从截面可以观察到基体几乎未被熔化,这意味着涂层化学成分受基材熔化被稀释的可能性会大大降低,表现为采用超高速激光熔覆制备的涂层稀释率极低,涂层化学成分和理化性能得到极大保留.这是因为超高速激光熔覆的特殊的热输入原理所致,激光束流在距基材表面一定距离与汇聚的粉末束流相互作用并熔化粉末粒子[7],仅很少一部分激光热量作用在基材表面,加之超高速激光熔覆大的加工件速度快、比能量小,因此在基体表面形成的熔池很小,仅有很薄一层的基体发生熔化并与填充材料实现冶金结合,使得熔池只有接触基体非常小的范围内存在稀释区,导致稀释率较低[7].

图3(b)为传统激光熔覆单道截面形貌图.截面明显可以发现,很大比例的基材受热作用发生了熔化,这意味涂层和熔化基材在液态熔池对流作用下会发生强烈的化学组分交换,涂层化学成分会被基材稀释改变[17],造成传统激光熔覆稀释率较大.这是因为传统熔覆的加工速度慢、比能量较大,基体所受到的热辐射能量较多[18],使得很大一部分基体材料被熔化而进入涂层,造成对涂层材料较多的稀释.

图3 超高速激光熔覆与传统激光熔覆单道截面形貌(a)超高速激光熔覆;(b)传统激光熔覆Fig.3 Cross sectional microstructure of single pass(a) super-high efficient laser cladding; (b) conventional laser cladding

3 超高速激光熔覆高品质涂层性能

3.1 力学性能

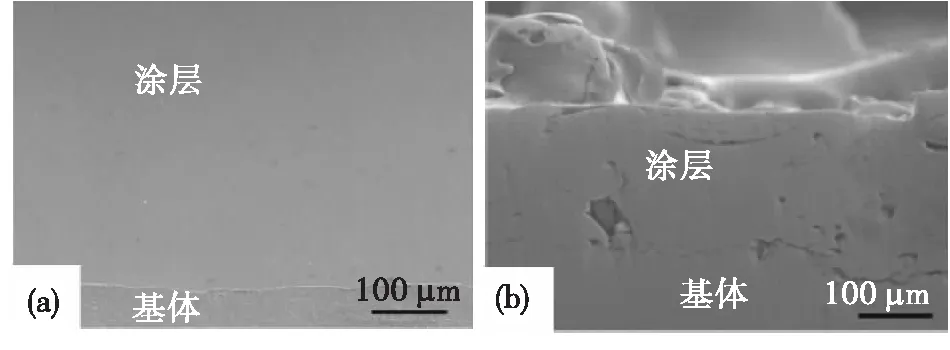

图4为超高速激光熔覆涂层和电弧喷涂层与基体结合处的截面形貌.从图4(a)观察到,采用超高速激光熔覆制备的N2606涂层结合界面处未发现明显的裂纹、孔洞等缺陷,表明超高速激光熔覆制备的涂层与基体结合性能优良.这是因为超高速激光熔覆特殊的粉末加热原理所致,特制的送粉喷嘴将粉末流在距基材表面一定高度汇聚并与激光束流相互作用,使粉末进入基体表面熔池前已达到熔化状态[19],因此制备的熔覆层能与基体表面薄层熔池产生冶金连接,故结合性能优良.

从图4(b)可以发现,电弧喷涂获得的涂层为典型的层状结构,涂层内部存在孔隙,涂层与基体间存在未结合界面.这与电弧喷涂涂层的沉积机理有关[14],电弧喷涂依靠基材粗糙不平的表面和高速半熔化粒子撞击到基材上形成扁平粒子与基材机械咬合形成涂层[20],后续未熔融的颗粒又依次覆盖,最终使涂层内部形成未结合界面,导致涂层结合强度大大地降低[21].

图4 不同涂层结合面组织形貌(a)超高速激光熔覆;(b)电弧喷涂Fig.4 Cross sectional microstructure of coatings fabricated by different coating technologies(a) super-high efficient laser cladding; (b) arc spraying

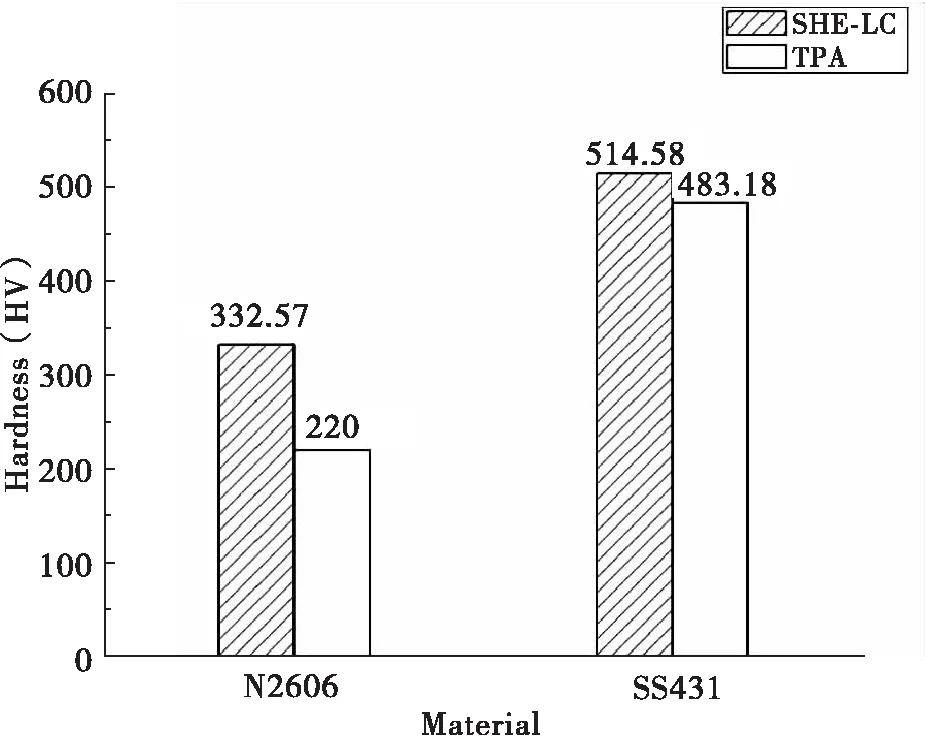

图5是采用超高速激光熔覆(SHE-LC)和等离子堆焊(PTA)技术,在304不锈钢表面分别采用N2606镍基合金及SS431铁基合金制备涂层的显微硬度.从图5可见:超高速激光熔覆镍基N2606涂层的显微硬度值,比等离子堆焊制备的相应涂层的硬度大幅度提高;而SS431涂层硬度也比PTA制备的SS431涂层高31.4HV.这说明超高速激光熔覆制备的涂层具有更高的硬度,这是由于前述采用这种新技术制备的涂层,具有组织致密、晶粒更加细小和稀释率低等组织特征导致的.

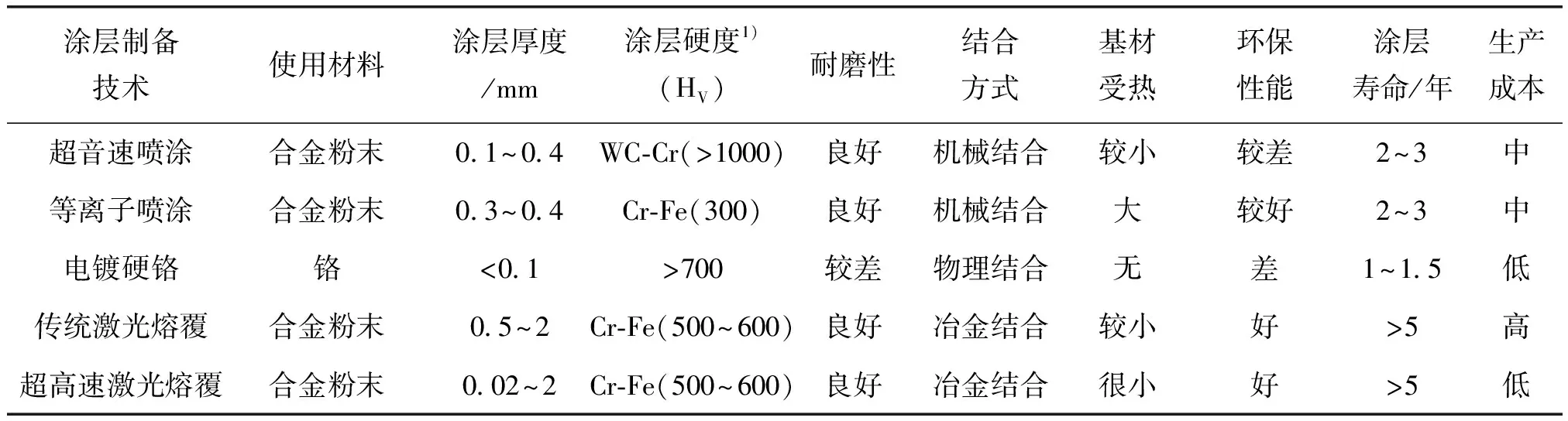

为了进一步全面评价超高速激光熔覆技术制备涂层的综合性能,归纳了部分现有的涂层制备技术的相关指标,与超高速激光熔覆技术进行比较(如表2所示).由表2可知:与常规涂层制备技术相比,激光熔覆制备的涂层使用寿命远大于其他涂层,因为激光熔覆技术制备的涂层结合强度高,均为冶金结合;与传统激光熔覆技术相比较,超高速激光熔覆技术制备的涂层厚度范围更广,最薄可到20 μm,且生产成本也更低,这是因为超高速激光熔覆加工效率高,材料利用率高.综上所述,超高速激光熔覆技术能够在较低成本下获得高品质防护涂层.

图5 超高速激光熔覆和等离子堆焊技术制备不同材料涂层的显微硬度Fig.5 Hardness of coatings fabricated by super-high efficient laser cladding and plasma transfer arc surfacing technologies

表2 超高速激光熔覆技术与部分现有涂层制备技术的综合比较

注:1)镀铬表面的高硬度无实质作用,是工艺过程自然形成的特点[20].

3.2 耐蚀性能

采用电化学腐蚀方法对采用超高速激光熔覆技术制备的N2602,N2604,N2606和SS431涂层及基体304不锈钢的耐蚀性进行了测试和分析.

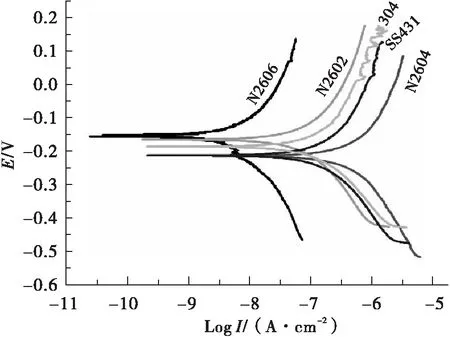

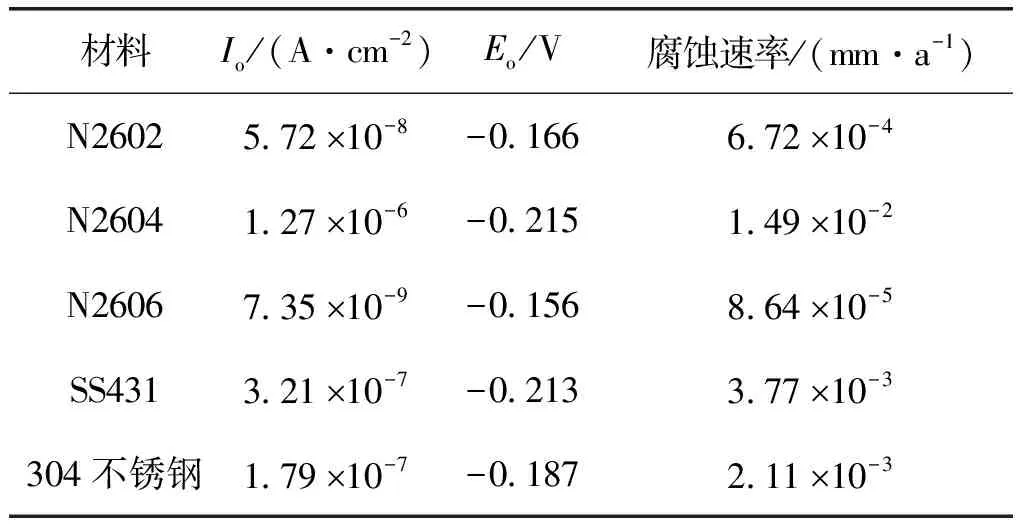

图6为4种涂层及基体在3.5% Nacl溶液中的极化曲线测试结果,表3为运用Tafel外推法确定各自的腐蚀电位Eo、腐蚀电流密度Io和腐蚀速率.其中,腐蚀电位反应材料的热力学腐蚀倾向,越大表示材料的腐蚀倾向相对越小;腐蚀电流密度和腐蚀速率反应材料的均匀腐蚀速率,数值越大表示材料的腐蚀越快[23].

图6 超高速激光熔覆制备不同材料涂层和基体在3.5%Nacl溶液中的极化曲线Fig.6 Tafel curves of super-high efficient laser cladding coatings and 304 stainless steel

Table 3 Corrosion results of SHE-LC coatings and 304 stainless steel

从图6和表3可以发现,采用超高速激光熔覆技术制备的4种涂层中,有两种材料涂层的腐蚀电位得到了提高,另两种涂层腐蚀电位也基本与304不锈钢基体相当[24].其中N2606表现最佳,腐蚀电位Eo较基体304不锈钢提高了31 mv,腐蚀电流密度Io降低了1.72 μA/cm2.涂层腐蚀电位Eo的上升说明涂层对腐蚀的抵抗能力更强了,而腐蚀电流密度Io的下降说明涂层腐蚀速率的降低,这说明超高速激光熔覆技术制备合适的涂层能够显著提高基体的耐蚀性能.

4 超高速激光熔覆技术工程化专用系统及技术

4.1 运动机构的选择

超高速激光熔覆两大突出技术特点为高效率和高精度,主要依靠整套熔覆装备的运动机构保证.一方面,采用数控机床作为工件移动机构,可以保证工件与热源之间能够高速移动,从而获得较高的加工效率[25].另一个方面,激光束流的可达性和方向性好,从而保证了加工的精度.但是激光熔覆热量辐射对于距离的变化非常敏感[26],激光熔覆头到工件表面的距离变化直接决定了所制备涂层的质量[27].尤其熔覆复杂曲面时,虽然普通数控机床的控制精度可以满足加工精度的需求,但数控机床的编程操作不够便利.为了进一步简化编程控制,可以采用可编程数控机器人作为激光熔覆头移动机构,从而实现柔性加工,提高加工精度[28],保证复杂工件涂层制备的质量.

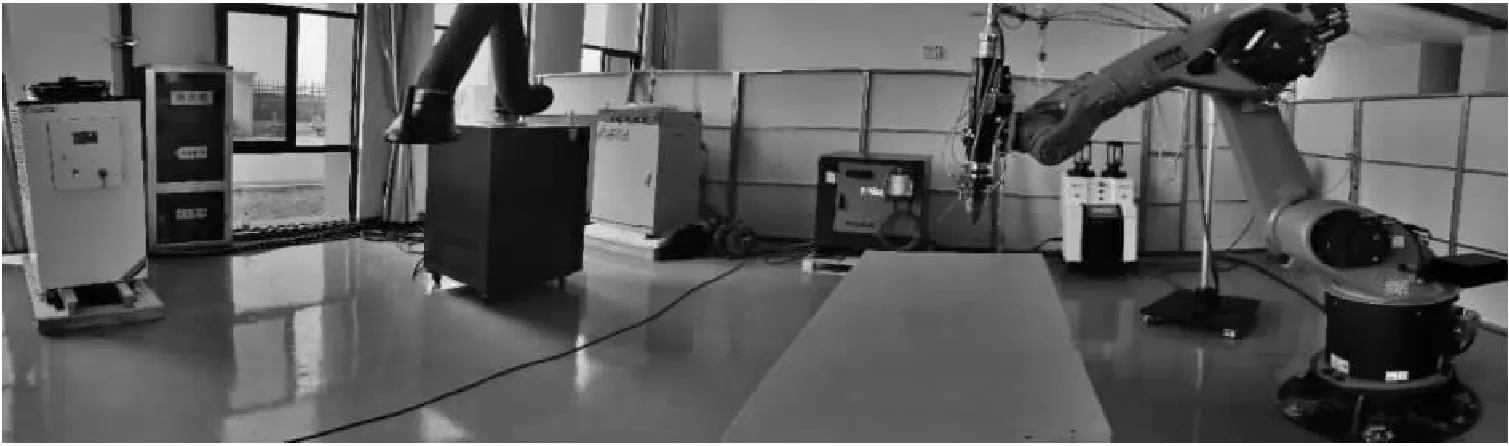

图7是西安交通大学自主开发的第三代超高速激光熔覆系统SHE-LSC3000,运动机构采用了六自由度的工业机器人,还可以根据具体是使用要求来增加外部轴从而更大程度的适应各类复杂的曲面涂层制备.

4.2 加工参数的选择

4.2.1 激光功率

如图8所示,在扫描速度和送粉速率相同的情况下,分别采用1,2和4 kW的激光功率熔覆获得的SS431单道涂层的截面形貌图.从图8可以发现,在扫描速度和送粉量一定的情况下,随着激光功率的增加,粉末熔化越充分[29],涂层结合强度越好,但基材熔化量也会增加,涂层的稀释率也越大.

因为扫描速度、送粉速率、激光功率不匹配时,过大的激光功率会使大量热量输入到基材.因此在实际生产过程中,在保证粉末粒子熔化的前提条件下,激光功率应当合理选择,避免功率过大导致涂层因稀释而性能恶化.

4.2.2 扫描速度

在激光功率和送粉量相同的情况下,图9为分别采用50,100和300 mm/s的扫描速度制备的SS431单道涂层的截面形貌.从图9可以发现,在激光功率和送粉量一定的情况下,随着扫描速度的增加,涂层厚度逐渐减小,稀释率逐渐降低.

因为随着扫描速度的增加,激光比能量减小,大部分用于粉末粒子熔化,仅少量加热基材,提高能量利用率.因此在实际工程化应用时,保证涂层厚度满足需求、粉末充分熔化的的前提下,尽量使用大的扫描速度,这样可以获得性能优良的涂层,满足工程化对效率的需求.

图7 第三代超高速激光熔覆系统SHE-LSC3000Fig.7 The third generation of super-high efficient laser cladding equipment SHE-LSC3000

图8 激光功率对涂层形貌的影响(a)1 kW;(b)2 kW;(c)4 kWFig.8 Effect of laser power on the morphology of single pass

图9 扫描速度对涂层形貌的影响(a)50 mm/s;(b)100 mm/s;(c)300 mm/sFig.9 Effect of scanning speed on the morphology of single pass

4.3 加工后处理

传统激光熔覆,由于加工过程中大部分热量被基体吸收而损失,同时加工速度较慢,容易导致粒子熔化不充分和气孔夹杂等加工缺陷[8].因此,在激光加工完成后一般需要对涂层进行激光重熔,以便消除涂层内部产生的缺陷.

超高速激光熔覆装备的特殊结构设计,热量利用率高,制备的涂层内部几乎无孔洞、裂纹等缺陷,且表面光洁度好(如图10所示).因此,采用超高速激光熔覆技术制备的涂层可以直接进行后续磨抛精加工[30],不必采用粗加工处理,材料利用率高,加工成本低.

图10 超高速激光熔覆SS431涂层表面光滑Fig.10 Smooth surface of SS431 coating fabricated by super-high efficient laser cladding

5 结 论

(1)西安交通大学自主开发的第三代超高速激光熔覆系统SHE-LSC3000,可在铁基体、铜基体和铝基体上制备钴基、镍基、铁基、铜基和铝基合金等各种金属合金和金属陶瓷涂层,涂层与基体结合强度高(冶金结合),组织全致密,涂层厚度调控范围广(0.02~3 mm).

(2)由于粉末加热熔化控制精准,粉末利用率高(90% 以上),生产效率高(6 m2/h),稀释率低(0~5%),生产效率、稀释率和涂层厚度调控范围等指标显著优于进口设备.

(3)采用该系统制备的涂层,组织致密、晶粒细小,硬度显著高于等离子堆焊层.此外,对基体热影响小、适用性强,能广泛用于绿色制造耐蚀、耐磨涂层.

(4)超高速激光熔覆N2606涂层,由于致密均匀的组织结构,表现出良好的耐腐蚀性能,年腐蚀速率仅为304不锈钢的1/25.