NG-2500X型自升式平台桩腿分段制作

孙文然

(招商局邮轮制造有限公司,江苏 海门 226116)

0 引言

NG-2500X型自升式平台入级美国船级社。该平台型长61.0 m,型宽36.0 m,型深6.0 m,用于阿拉伯湾海域,最大作业水深70 m。桩腿是钻井平台最重要的结构,其尺寸精度和焊接质量的要求极高。为保证钻井平台交付以后的使用性能,需对桩腿分段的制作及焊接采取特殊的措施,因此业内对桩腿的制作及焊接一直在深入研究[1]。本文重点介绍了NG-2500X型自升式平台的桁架式桩腿分段的制作方法,详细描述了主舷管接长、单片预装及大组装配需采取的措施,通过所述措施顺利完成了桩腿分段的制作。

1 桩腿介绍

该平台由船体、4根桩腿及升降装置等组成。桩腿为三角形桁架式结构,各桩腿齿条中心距为5 m,每根桩腿长为93.788 5 m(不包含桩靴),单根桩腿重量约为310.5 t。桩腿主舷管齿条板、半圆板及斜撑管的材质均为ABS EQ70,材料屈服强度不小于690 MPa。齿条板厚度为120 mm,半圆板厚度分别为25、30、40 mm,斜撑管有Φ168.3 mm×28 mm和Φ168.3 mm×20 mm两种;内水平撑管材料屈服强度355 MPa,规格为Φ88.9 mm×8 mm。

2 桩腿建造流程

桩腿建造流程见图1。

图1 桩腿建造流程图

3 来料情况

3.1 主舷管到货情况

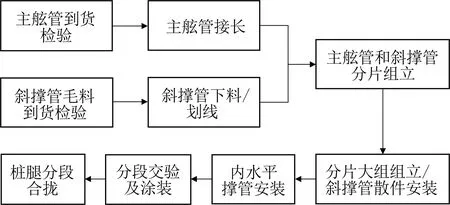

桩腿元件到厂为主舷管组合件,到货长度分别为7 551.58、8 011.08、7 539.84、8 168.16、9 424.80、9 110.64 mm。主舷管及横剖面见图2。主舷管两端端头齿条和半圆板均已开完坡口。

图2 主舷管及横剖面图(单位:mm)

3.2 主舷管编号原则

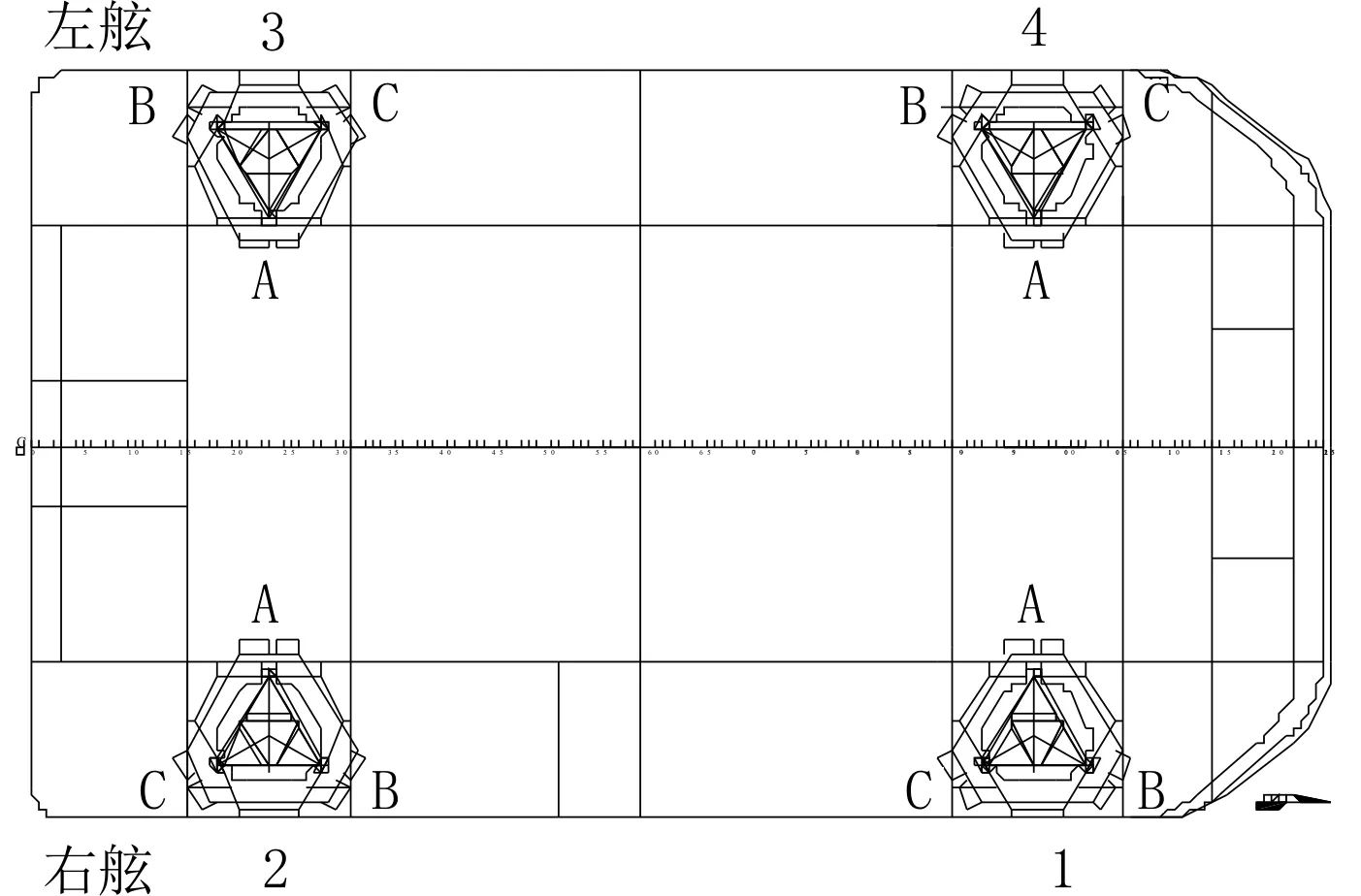

每根主舷管的编号都是唯一的,它反映了该主舷管在整个桩腿上的位置,并且便于对材料进行跟踪,具体编号原则参见图3。图中编号示例:1A-1表示艏部右舷1号桩腿A侧主舷管第1节位置;2B-3表示艉部右舷2号桩腿B侧主舷管第3节位置;3C-5表示艉部左舷3号桩腿C侧主舷管第5节位置;4A-7表示艏部左舷4号桩腿A侧主舷管第7节位置。

图3 桩腿主舷管编号示意

3.3 主舷管精度要求

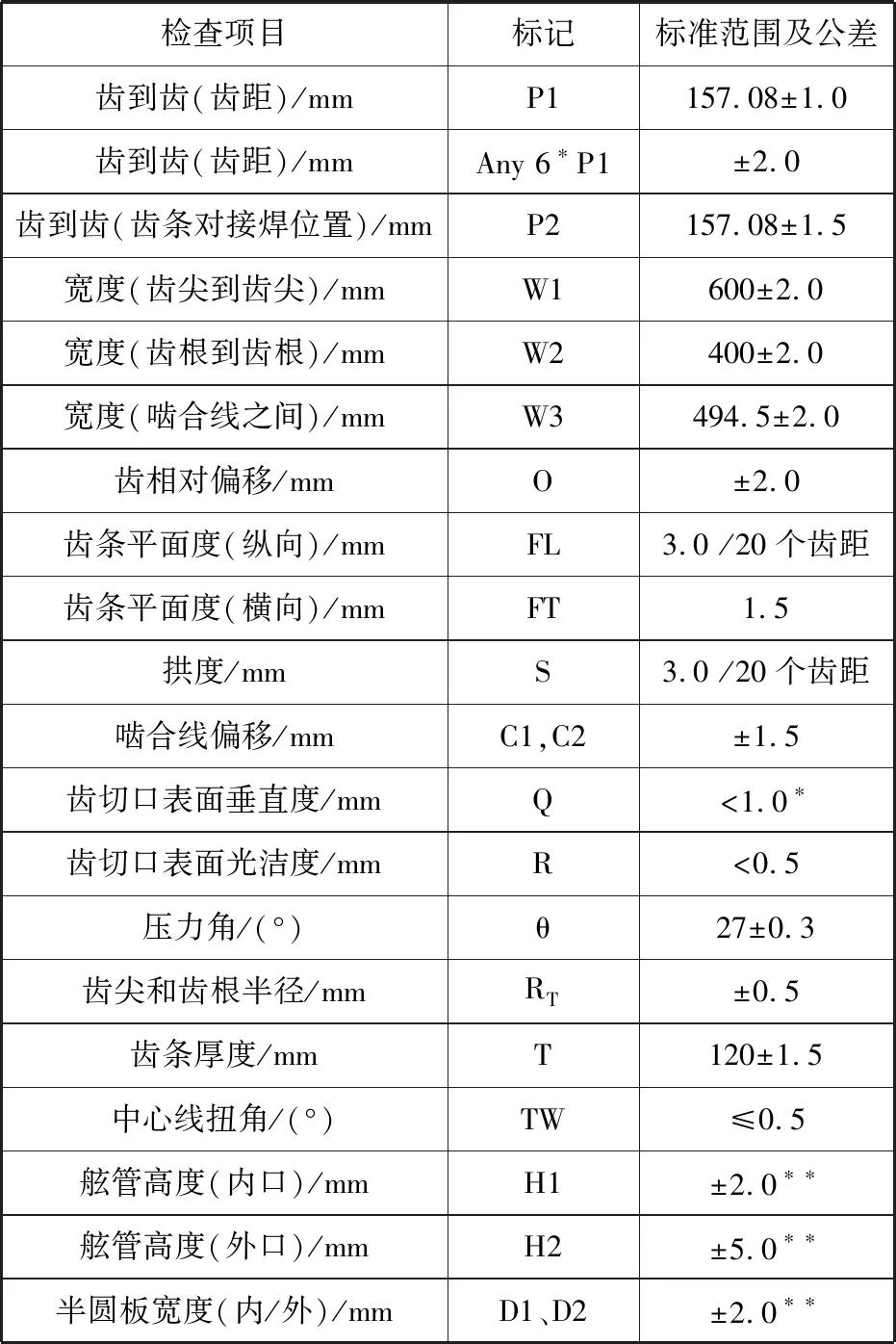

主舷管精度要求详见表1。

表1 主舷管精度要求表

注:1.*为 仅在齿轮啮合处及齿尖位置。

2.**为 由主舷管供应商确定。

3.4 撑管到货情况

斜撑管和水平撑管到货为毛料,需采用自动相贯线切割机按图纸进行相贯线坡口切割。如切割后发现部分位置产生切割缺陷,需焊补、修磨后再安排上胎架进行装配。为保证斜撑管相贯线切割精度,以及将来组立时的安装精度,一定要保证来料斜撑管的直线度。斜撑管到货后,可采用拉线的方法测量其直线度。拉线时以2 m为一档进行测量。测量时,若发现部分主舷管直线度偏差超出标准,要标示出弯曲最大处的位置及偏差值,并逐个将其进行校直,待校直合格后再进行相贯线的切割。

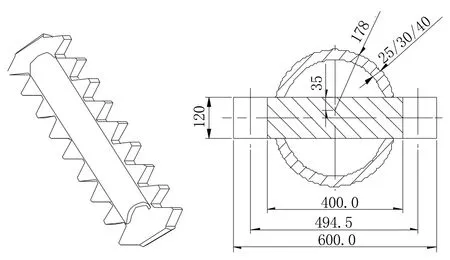

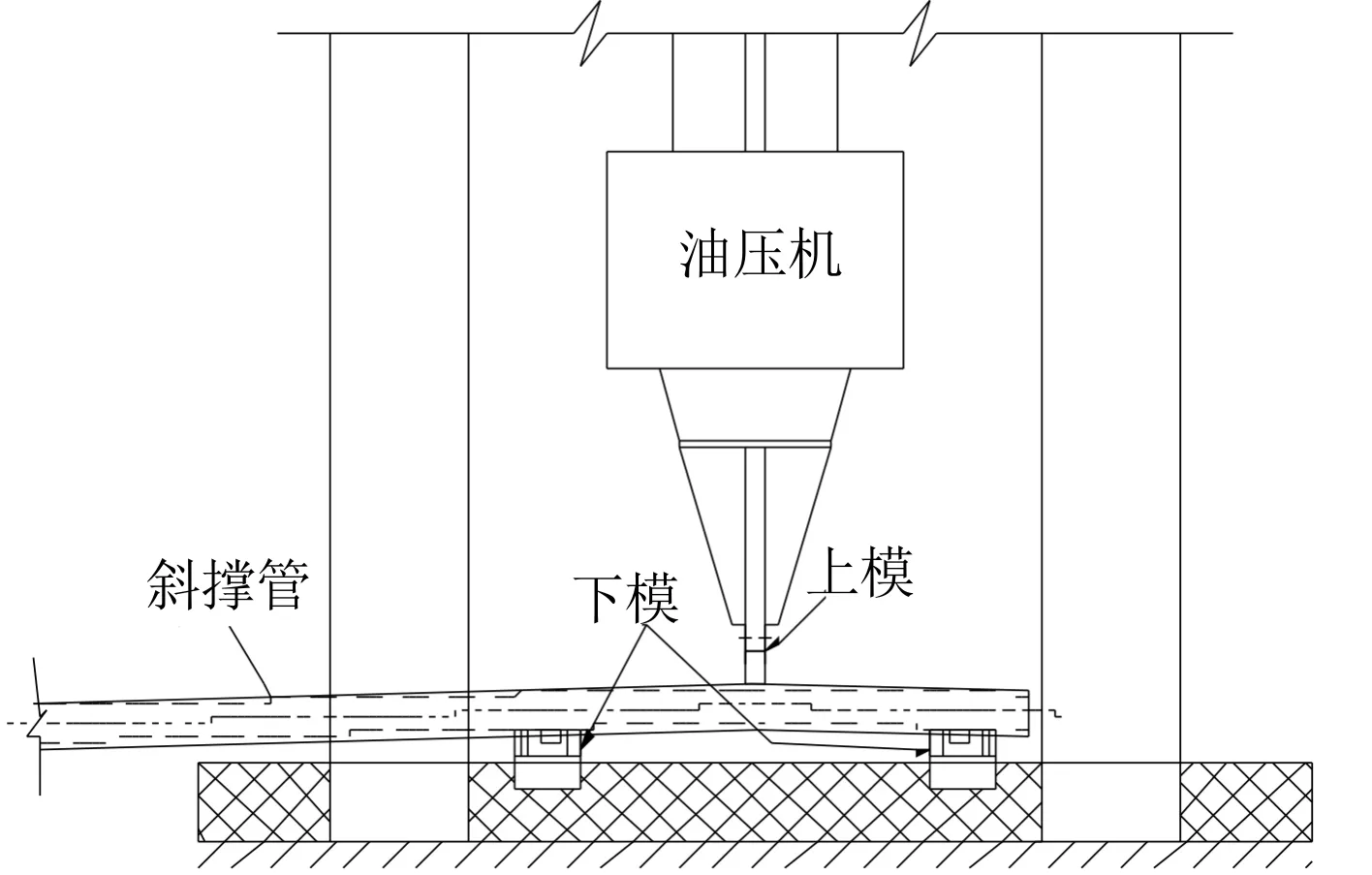

校直采用大吨位油压机进行压制。为防止斜撑管被压扁,校直采用专用模具,包括1个上模和2个下模,见图4。压制时要预压反弹量,同时为避免压制过度,压制时采用点压的方式。斜撑管校直后,测量圆管的直线度和圆度。直线度采用拉线测量,要求弯曲最大处不大于3 mm/2 m;圆度采用外卡规测量,压制校直处圆度偏差不大于2 mm。

图4 斜撑管校直图

4 主舷管接长

(1)该项工作要求在内场制作,现场要有一定的保温措施。

(2)接长制作在专用胎架上进行。

(3)按照主舷管上面的标识进行接长装配,注意内外区别。

(4)对主舷管进行左右和水平定位,齿条板垂直于胎架基面。待定位完毕后,锁紧工装夹具将主舷管紧紧固定到胎架上。

(5)主舷管对接焊接顺序:齿条板对接焊→半圆板对接焊→齿条板和窗户板焊接。

(6)主舷管对接焊严格按照焊接工艺执行:齿条对接焊预热温度150~180 ℃、层间温度150~200 ℃;半圆板对接焊预热温度110~150 ℃、层间温度110~200 ℃;齿条和窗户板焊接预热及层间温度要求同齿条对接焊。另外,为防止产生冷裂纹的情况,除了预热外,还要求焊后进行200 ℃/2 h的后热消氢处理。

(7)齿条板对接焊接过程中,随时检测对接口处的齿距、直线度和水平度(齿条板的平面度和拱高)。

(8)齿条板对接焊完毕后,割除引弧板,并打磨光顺,焊后72 h向质量部报尺寸精度检验和焊接质量检验。

(9)待质量部对齿条对接焊焊后精度和焊接质量检验完毕后,现场开始焊接半圆板和窗户板的对接焊缝。最后焊接齿条板和窗户板的连接焊缝。

(10)焊接完毕72 h后对半圆板和窗户板的对接焊缝、齿条板和窗户板的连接焊缝进行100%的MT、UT检测[4]。

(11)探伤合格后,对主舷管接长尺寸精度进行复核。

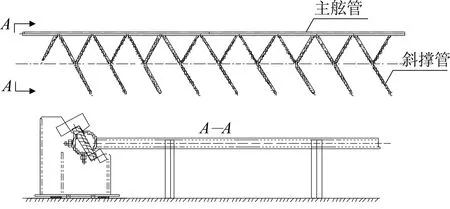

5 主舷管和斜撑管单片预装

为保证桩腿分段制作精度,减少合拢工作量,在桩腿分段组立前,需将主舷管和斜撑管预装成片体,见图5。

图5 单片预装图

预装要求如下:

(1)规划片体预装场地、划地样线。为方便样线检测,除应当划出各种位置线、对位线以外,还应当在主舷管一端划出各监测点的投影线。

(2)预装前需要支胎并交验,胎架模板需进行数控加工及划线,预装胎架精度须进行复查。

(3)齿条中心与斜撑管中心无法检测,故利用其外壁母线进行装配定位。主舷管与斜撑管的连接焊缝均为TKY全熔透节点。

(4)主舷管定位时舷管中心线应和胎架上检查线以及地样线对齐,舷管和胎架及斜撑管和胎架均不可以用点焊固定,自由端在焊前需与胎架进行连接固定。

(5)桩腿片体预装过程中,需要进行尺寸检测。尺寸检测分别为地样线尺寸检测、胎架尺寸检测、装配定位(焊前)尺寸检测、焊接过程中尺寸检测及焊后尺寸检测等几个阶段。

(6)严格按照焊接工艺执行,包括预热温度、层间温度、后热消氢、焊条摆幅等要求。施焊焊工需持有美国船级社(ABS)认可的6GR焊工证书。

(7)焊接过程中随时测量结构主尺寸,包括舷管中心线及角度、斜撑管中心线,以及斜撑管自由端的变化,并通过调整焊接顺序随时进行修正。

(8)待桩腿片体预装后报焊接和尺寸检验。

6 桩腿分段大组装配

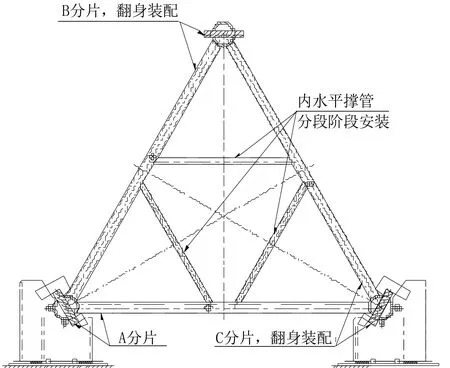

(1)桩腿单片报验通过后,对桩腿单片进行翻身大组,见图6。吊装时采用吊带或带有保护的吊绳进行。

图6 桩腿分段大组示意图

(2)分段大组装配顺序:划地样线交验→支胎→胎架定位交验→上桩腿片体A→上桩腿片体C→上桩腿片体B→上散装斜撑管→上内水平撑管→焊前主尺寸及装配检验→焊接。

(3)划地样线时,需划出主舷管中心线、胎心线及各种构件的位置线、对位线在地面的投影线等。

(4)分段大组在专门的胎架上进行。胎架模板需进行数控加工及划线。

(5)分段地样线划线及胎架精度要求如下:

胎架(主舷管)中心线 ±0.5 mm

胎架水平线 ±1.0 mm

地样中心线 ±1.0 mm

主舷管中心线相对胎心 ±1.0 mm

对角线偏差 ±1.0 mm

(6)桩腿分段大组场地搭设脚手架施工平台,用于装配焊接内水平撑管等构件。

(7)装配定位时主舷管和胎架及斜撑管和胎架均不可以用点焊固定。

(8)焊接严格按照焊接工艺执行。

(9)先焊接主舷管和斜撑管的连接焊缝,再焊接单根斜撑管,最后焊接内水平撑管。

(10)焊接过程中随时测量结构主尺寸[5],包括舷管中心线及角度、斜撑管中心线,以及斜撑管自由端的变化,并通过调整焊接顺序随时进行修正。

(11)分段大组过程中需进行尺寸检测,尺寸检测分为地样线尺寸检测、胎架尺寸检测、焊前装配定位尺寸检测、焊接过程中尺寸检测及焊后尺寸检测等几个阶段。考虑到大组焊接收缩[6],焊前装配尺寸每个端口预留3 mm焊接收缩量。

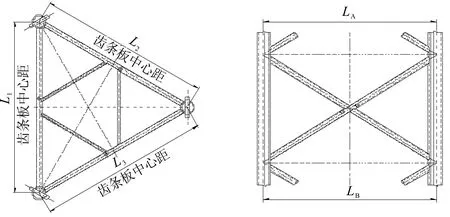

(12)焊后桩腿分段要满足图7的要求。图中,L1、L2、L3为齿条板中心距,L1=L2=L3=(5 000±10) mm,∣L1-L2∣、∣L2-L3∣、∣L3-L1∣≤6 mm;LA、LB为桩腿在不同高度时的中心距,∣LA-LB∣≤6 mm。

图7 桩腿分段精度要求

7 结语

桩腿结构是海洋平台建造中最为重要的部分,对尺寸精度和焊接质量有着近乎苛刻的要求。桩腿分段制作是桩腿合拢的前一道工序,其制作情况直接关系到后道合拢能否顺利进行,对缩短合拢周期、减少分段吊装时间、桩腿总体建造精度控制均有着重大的意义。因此,施工中一定要严格按照建造工艺要求执行,按部就班,避免造成无法挽回的损失。