乙烯装置深冷分离系统的优化研究

田峻,李琰,廖丽华,李东风

(中国石化北京化工研究院,北京100013)

乙烯装置是典型的大型过程工业装置,其能耗是决定整个装置技术经济水平的关键性指标[1]。在乙烯装置国产化进程中,“节能、降耗、减排”将成为重要的课题[2]。该装置对含有氢气、甲烷、碳二、碳三和碳四的轻烃混合物采用压缩和深度冷却方法进行分离,为深冷系统提供冷量的制冷压缩机功率约占乙烯三机功率的50%[3]。因此,乙烯装置深冷系统的优化对于降低整个装置的能耗具有重要的意义。

乙烯装置深冷系统工艺流程长、操作温度低,要实现最优化操作,只有借助计算机进行全流程模拟[4]。该研究依据某石化企业乙烯装置的实际运行数据,利用Aspen Plus流程模拟软件和Aspen Energy Analyzer能量优化软件对其深冷系统的操作参数及换热网络进行模拟和优化研究,以降低装置的物耗和能耗。

1 乙烯深冷分离系统工艺流程

某乙烯装置深冷系统包括裂解气预冷及脱甲烷塔、脱乙烷塔、乙烯精馏塔和制冷单元,工艺流程见图1。

裂解气预冷及脱甲烷塔单元采用高压激冷—低压脱甲烷工艺[5]。干燥后的裂解气经冷箱逐级冷凝,形成脱甲烷塔的四股进料,完成氢气与甲烷的分离。脱甲烷塔将甲烷和乙烯分离,塔顶冷凝器用二元冷剂等提供冷量,塔釜再沸器用裂解气和气相二元冷剂为热源,脱甲烷塔底物料经过冷箱回收冷量后进入脱乙烷塔。脱乙烷塔将碳二与碳三及以上的馏分分离,塔顶冷凝器采用丙烯冷剂提供冷量,塔釜再沸器采用急冷水供热,脱乙烷塔塔釜物料去脱丙烷塔,塔顶气相经乙炔加氢反应器脱除炔烃后进入乙烯精馏塔。乙烯精馏塔将乙烯和乙烷及少量杂质分离,乙烯产品从塔侧线抽出,塔顶冷凝器采用丙烯冷剂提供冷量,不凝气循环回脱甲烷塔,塔釜再沸器由气相丙烯冷剂供给热量,塔釜乙烷经冷量回收后送乙烷裂解炉作原料。该乙烯装置采用丙烯、乙烯、二元制冷压缩机提供冷量,三套制冷系统互相配合工作,以满足深冷系统的冷量需求。

图1 乙烯装置深冷系统工艺流程

2 装置实际运行情况

该乙烯装置先后经历多次改扩建,由于制冷、分离部分主要设备是利旧设备,其制冷及换热能力受到限制,且随着近几年乙烯原料轻质化及优质化的影响,装置进料已较最初的设计工况偏差较大,深冷分离系统最优操作条件已发生变化。目前主要存在以下问题:1)制冷系统压缩机段间冷量分配不合理;2)相关单元操作参数已偏离最佳操作点;3)脱甲烷塔塔顶损失乙烯量较大。

由于乙烯深冷分离系统工艺流程复杂且不同制冷系统相互影响,为解决上述问题,对乙烯深冷系统(含制冷压缩机)进行了模拟,对系统用能情况进行分析,并针对新的裂解气组成对关键操作单元的操作参数进行优化,以达到深冷系统节能降耗和减少乙烯损失的目的。

3 深冷分离系统优化研究

3.1 深冷分离系统换热网络用能分析

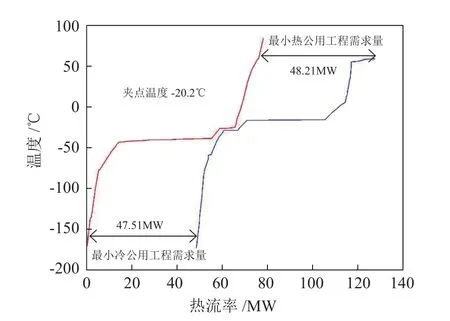

通过对乙烯深冷系统流程的模拟,并利用乙烯装置实际操作参数及分析数据对模型进行优化,获得了与装置实际运行数据一致性良好的各设备操作参数及物流数据。根据深冷系统冷热物流数据,设定深冷系统最小换热温差为3℃[6],利用夹点技术对乙烯装置深冷分离系统换热网络进行夹点计算,得到冷热物流组合曲线[7],见图2。

由图2可以看出,当最小换热温差为3℃时,深冷系统的夹点平均温度为-20.2℃,即热流股夹点温度-18.7℃,冷流股夹点温度为-21.7℃。系统最小热公用工程目标为48.21 MW,最小冷公用工程目标为47.51 MW。

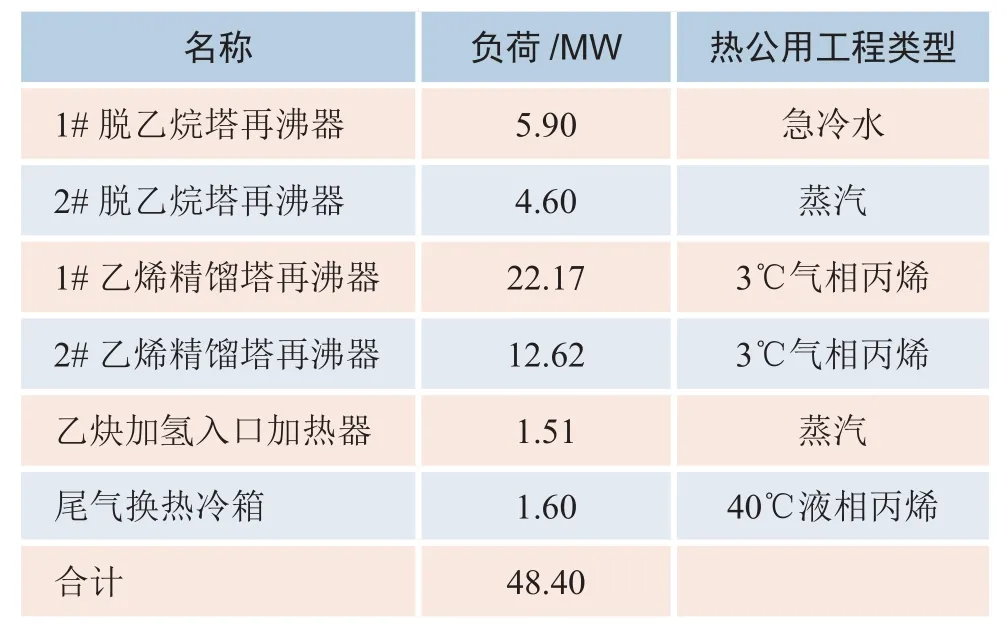

表1对乙烯深冷系统使用热公用工程(严格意义上不能称为热公用工程,因为深冷系统所使用的热源有急冷系统提供的急冷水及制冷系统为回收冷量提供的40℃的液相丙烯和3℃气相丙烯)的换热器进行了统计。深冷系统使用的热公用工程量为48.4 MW,且深冷系统使用热公用工程及冷公用工程(低于-20.2℃的冷剂)的换热器中未发现跨夹点传热的换热器。

图2 冷热物流组合曲线

表1 使用热公用工程的换热器

基于物流数据的夹点分析结果表明,装置深冷系统实际消耗的公用工程已接近最小公用工程目标值,原系统的换热网络优化难以使公用工程消耗继续减少。应优化深冷系统中各精馏塔以及制冷系统操作参数,尽可能降低系统最小公用工程消耗量,同时根据优化后的工艺条件合理配置各等级冷剂的使用,减少高品位冷剂消耗、增加低品位冷剂的使用,从而降低制冷压缩机功耗。

3.2 深冷分离系统工艺参数优化研究

3.2.1 裂解气预冷及脱甲烷塔系统优化

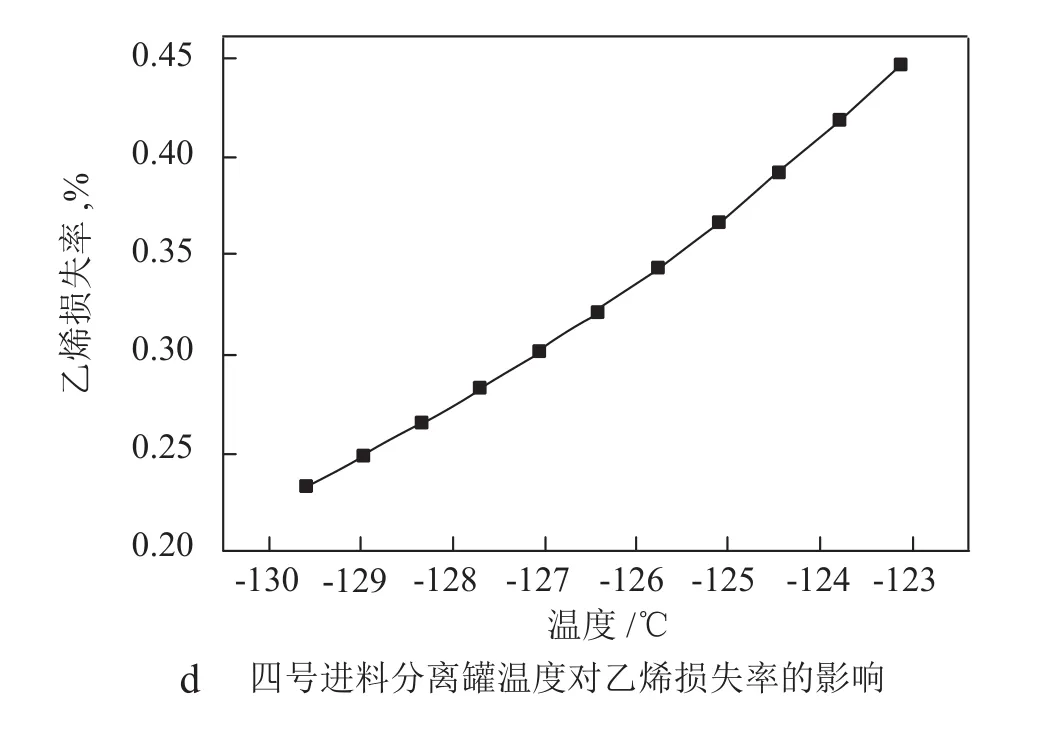

由于脱甲烷塔的四股进料是裂解气经冷箱逐级冷凝,冷凝温度分布决定着脱甲烷塔各股进料的组成、温度及流量,对脱甲烷塔的操作影响较大。不合适的进料状况将导致脱甲烷塔能耗上升,乙烯损失率增大,因此有必要对裂解气预冷及脱甲烷塔的操作进行优化。进料分离罐温度对制冷压缩机功率及乙烯损失率的影响见图3 a~d。

由图3可知,第二进料罐的温度升高,制冷系统压缩机功率随之增加。第二进料罐温度控制着第三、四股进料量,若此温度太高,则第三、四股进料量将较小,第一、二股进料量相对较大,则脱甲烷塔上部负荷较大。虽然第一股进料相当于回流,但如果进料量过大,会使脱甲烷塔塔顶重组分含量升高,分离效果变差。在目前实际运行中,该分离罐温度仅能达到-69℃,导致第三、四股进料量相对较小,脱甲烷塔塔顶温度的大幅波动通常由于第三股进料温度上升引起,从而导致整个塔的操作紊乱,造成乙烯损失率增加,能耗上升。第三、第四进料罐温度升高,制冷系统压缩机功率降低。第三、第四进料罐温度控制着脱甲烷塔第二、第一股进料量,温度升高,则第二、第一股进料量降低,制冷系统压缩机功率降低,但乙烯损失增加。

图3 进料分离罐温度对制冷压缩机功率及乙烯损失率的影响

上述分析表明,-75℃级别的乙烯冷剂对深冷系统的能耗水平影响较为关键,目前可以通过对乙烯制冷系统的优化维持-75℃等级的冷剂,另外还可以通过合理配置乙烯制冷系统及二元制冷系统冷量使用来改善冷箱及脱甲烷塔的运行,降低能耗。

3.2.2 脱乙烷塔系统优化

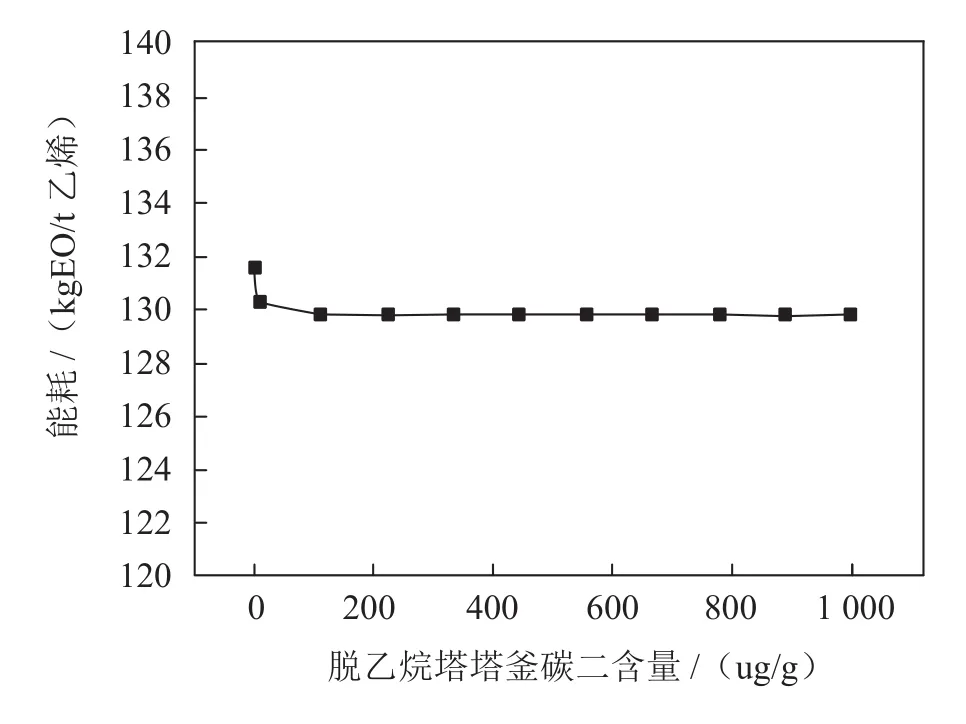

脱乙烷塔塔顶采用-24℃丙烯冷剂冷凝,塔釜碳二含量要求不高于400 µg/g。设计塔釜再沸器采用急冷水加热,实际生产脱乙烷塔釜使用了7.8 t/h的低压蒸汽加热,塔釜碳二含量仅为10~60 µg/g,大大低于设计要求。脱乙烷塔塔釜碳二含量与深冷系统乙烯产品能耗的关系见图4。

图4 脱乙烷塔塔釜碳二含量与深冷系统乙烯产品能耗的关系

由图4可知,当碳二含量低于100 µg/g时,随着碳二含量的降低,脱乙烷塔能耗逐渐上升,消耗更多的急冷水、蒸汽及冷剂,最终导致深冷系统乙烯单位产品能耗增加。因此,可以适当降低脱乙烷塔的分离要求,建议维持塔釜碳二含量为150~400 µg/g。同时脱乙烷塔在设计时塔釜再沸器采用急冷水提供热量,仅开车时采用蒸汽。前脱乙烷塔额外使用了7.8 t/h的蒸汽,增加了深冷系统能耗5.43 kgEO/t乙烯,可通过优化急冷水热量的利用,减少蒸汽用量。

3.2.3 乙烯精馏塔系统优化

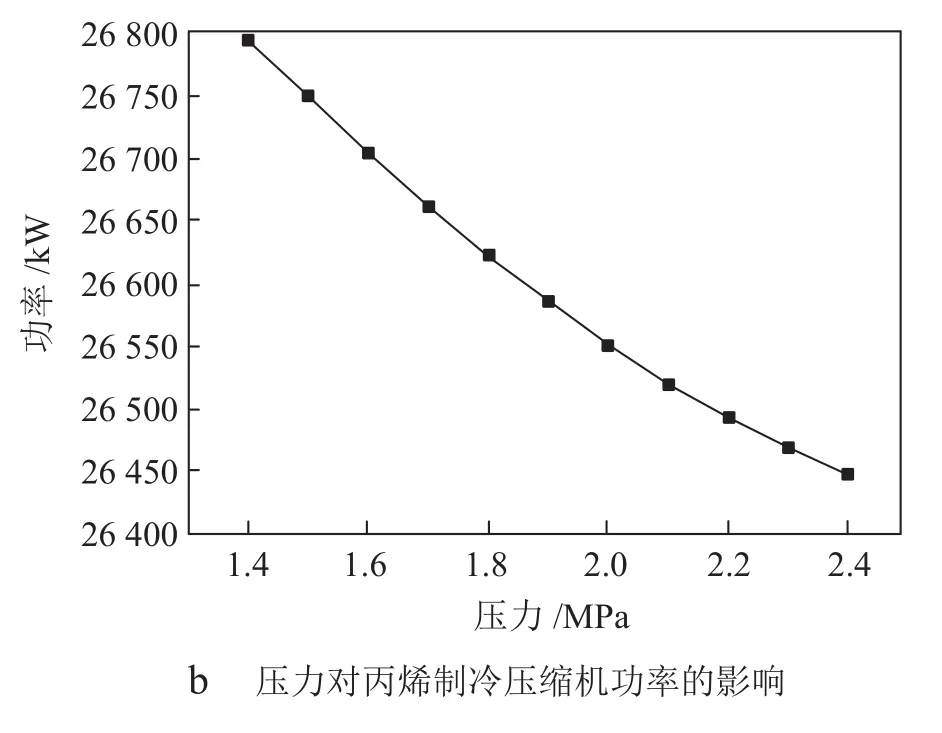

乙烯精馏塔冷量消耗约占深冷系统冷量消耗的50%,降低其能耗将显著影响乙烯深冷系统的能耗水平,因此有必要对乙烯精馏塔系统进行优化。精馏塔压力对精馏的操作尤为关键,塔压的变化将影响乙烯对乙烷的相对挥发度进而影响分离效果以及深冷分离系统能耗。压力对乙烯塔顶温度、塔釜温度和丙烯制冷压缩机功率的影响见图5 a~b。

由图5可知,随着乙烯精馏塔操作压力的提高,塔顶和塔釜温度升高,丙烯压缩机功率下降,原因是乙烯精馏塔塔顶采用-40℃的丙烯冷剂冷凝,塔釜则采用气相丙烯作为加热介质回收冷量,当操作压力升高时,乙烯对乙烷的相对挥发度降低,需增加回流比以保证要求的分离效果,回流量增加导致塔顶冷凝器热负荷及塔釜再沸器负荷随之增加,然而从整个深冷系统来看,丙烯制冷系统净回收的冷量增加,能够降低丙烯压缩机功率。可将乙烯精馏塔操作压力提高至2.10 MPa,同时由于乙烯精馏塔塔顶温度的上升,可以提高丙烯冷剂温度,提高丙烯压缩机的吸入压力,降低丙烯压缩机的功率。

图5 压力对乙烯塔顶温度、塔釜温度和丙烯制冷压缩机功率的影响

3.2.4 制冷系统优化

制冷系统是为深冷分离系统提供冷量的单元,制冷系统的优化运行可有效降低乙烯装置能耗,通过对深冷分离系统用能的分析可知,原系统的换热网络优化难以使冷公用工程消耗继续减少。制冷系统的优化应根据深冷分离系统优化后的工艺条件重新优化配置各冷剂温度等级以降低制冷压缩机功耗。

1)丙烯制冷系统

目前丙烯制冷系统为分离单元提供18℃、3℃、-24℃和-40℃四个等级冷剂。当前各个冷剂的温位设置总体已接近最优,经操作参数优化后,在当前换热系统中,使用-40℃的丙烯冷剂与该冷剂用户换热温差偏大,可优化-40℃丙烯冷剂温位,将级别为-40℃的丙烯冷剂温位改为-38℃,满足最小温差的要求,对应的压力由0.041 MPa提高为0.054 MPa。提高丙烯压缩机吸入压力后,能够有效降低丙烯压缩机功率。

2)乙烯制冷系统

乙烯制冷系统共有三个等级的温位,设计值分别为-55℃、-75℃、-102℃。随着装置产能的不断提高,乙烯制冷压缩机达到负荷上限,目前乙烯制冷压缩机各段吸入压力高于设计值,三个级别的温位为-54℃、-70℃、-92℃。通过对裂解气预冷及脱甲烷塔单元分析得知,脱甲烷塔二号进料分离罐的温度对深冷系统能耗影响较大,维持在-72℃附近时能耗较低,因此可以通过调节乙烯制冷系统中二段吸入罐的压力来维持-75℃等级的温位,对应的压力为0.032 MPa。对于-92℃级别的冷剂可以不做更改,当前装置使用-92℃的乙烯冷剂的换热器共有两台,经裂解气预冷单元操作参数优化后,一台用于将裂解气预冷至-89℃,另一台用于将-53.9℃的二元制冷冷剂冷凝至-72℃,换热温差均较大,可满足工艺要求。

3)二元制冷系统

二元制冷系统为深冷系统提供-72 ~ -146℃的冷量,主要为裂解气预冷以及脱甲烷塔顶冷凝器提供冷量。通过将二元制冷系统冷箱中工艺参数、裂解气预冷与脱甲烷塔单元同时优化,在二元制冷压缩机不作改造的前提下,合理调整冷量分配及回收,降低压缩机功率,降低乙烯损失,主要措施有:

①优化脱甲烷塔塔釜再沸器换热参数。为了降低深冷系统中的冷量消耗,当前换热网络中脱甲烷塔塔釜采用裂解气和气相二元冷剂作为再沸器热源,回收脱甲烷塔塔釜较高级别的冷量,气相二元冷剂经冷量回收,温度由-37℃下降至-49℃,裂解气温度由-37℃下降至-47℃。由于裂解原料的变化,目前脱甲烷塔操作压为0.67 MPa,高于0.59 MPa的设计值,塔釜温度上升至-47.5℃,高于-52℃的设计值,直接导致二元冷剂及裂解气可回收的冷量下降。通过优化二元制冷系统中冷箱的冷量分配,使得进入脱甲烷塔再沸器的裂解气温度由-37℃提高至-21℃,尽可能的回收脱甲烷塔塔釜冷量。

②优化二元制冷系统冷箱的冷量分配。上述脱甲烷塔进料罐温度的选取对深冷系统能耗影响的研究表明,将二号进料分离罐的温度控制在-72℃时深冷系统的能耗较低,而二号进料罐的温度对能耗影响较小。因此可以在乙烯制冷系统负荷达到上限无法确保二号进料罐温度在-72℃时,适当降低其他冷箱的冷量负荷,增加能够维持二号进料罐温度在-72℃的冷箱的冷量负荷以降低深冷系统的能耗。

3.3 优化结果与参数对比

通过对上述工艺参数进行优化调整,脱甲烷塔及进料分离罐优化前后的操作参数如表2所示;脱乙烷塔塔釜碳二含量控制由10~60 µg/g提高至150~400 µg/g;乙烯精馏塔优化前后的主要操作参数见表3;压缩机功率对比见表4;乙烯深冷分离系统综合能耗对比见表5。

表2 脱甲烷塔及进料分离罐的操作参数对比

表3 乙烯精馏塔优化前后操作参数对比

表4 制冷系统优化前后压缩机功率对比

4 结论

1)通过对某企业乙烯装置深冷系统流程模拟及夹点分析表明,深冷系统的换热网络优化已难以降低装置能耗。通过优化深冷系统中各精馏塔以及制冷系统操作参数,优化配置各等级冷剂的使用,降低了装置能耗。

表5 乙烯深冷分离系统优化前后综合能耗对比

2)模拟计算表明,通过对乙烯深冷分离系统主要工艺参数进行优化,制冷压缩机功率可减少6.64%,深冷系统综合能耗可降低5.46%,同时可减少高压甲烷中乙烯损失量。目前已建议企业逐步对深冷系统相关操作参数进行优化,然而受原有乙烯深冷分离系统装置及设备等因素的制约,实际优化效果仍需要进一步验证。

3)近年来,国内乙烯装置降低能耗的措施主要集中在原料优化和裂解炉及急冷区运行优化方面,已在较大程度上降低了现有乙烯装置的综合能耗。在目前能耗优化遇到瓶颈之际,针对深冷分离系统的优化研究对乙烯装置能耗的进一步优化具有一定的指导意义。