大型炼化企业氢气系统优化探索

徐敏

(中国石化镇海炼化分公司,浙江宁波 315207)

氢气是现代炼油过程不可缺少的原料,是炼化企业重要的清洁资源。随着重质原油和含硫原油加工比例的增大,我国对油品质量的要求不断提高,2017年1月1日起全国范围内实施了国Ⅴ车用汽柴油质量标准,2019年1月1日起全国范围内实施了国Ⅵ车用汽柴油质量标准,这使得原油深度加工中的加氢工艺受到普遍重视并得到了广泛应用,氢气作为一种原料消耗大幅度增长[1],在炼化企业生产成本中仅次于原油排在第二位。结合油品质量升级,如何进行氢气系统优化,开发低成本氢气满足生产需求、降低生产成本对炼化企业至关重要。

镇海炼化作为国内原油加工量最大的企业,拥有2 300 万t/a的综合加工能力,其中含硫原油加工能力1 700 万t/a,是国内最大的含硫原油加工基地。随着高硫高酸等劣质原油加工量逐年增加,氢气消耗量也有较大幅度的增加。为了降低氢气成本,镇海炼化结合自身特点采取相应措施,在低成本氢气资源的获得、氢气资源的优化利用与管理等方面取得了较好的成效。

1 产用氢装置及氢气管网基本情况

1.1 产用氢装置

镇海炼化产氢装置包括重油制氢、煤焦制氢、Ⅲ/Ⅳ重整、乙烯裂解、膜分离和Ⅲ/ⅣPSA。

耗氢装置包括Ⅰ加氢裂化(包括裂化系列和精制系列)、Ⅱ加氢裂化、Ⅰ/Ⅱ/Ⅲ/Ⅳ/Ⅴ/Ⅵ/Ⅶ加氢、航煤加氢、PX异构化、歧化、乙烯裂解C2/C3加氢、裂解汽油加氢、PO/SM、Ⅰ/ⅡS Zorb、焦气回收等装置。另外,聚丙烯、聚乙烯、硫磺回收、裂解汽油抽提等装置还有少量用氢。

1.2 氢气管网

镇海炼化氢气管网由7.2 MPa、3.5 MPa和1.2 MPa三个压力等级的子管网组成。7.2 MPa氢气管网的氢源是重油制氢和煤焦制氢的氢气,系统上还设置2套减压阀作为1.2 MPa氢气管网的补充氢源。3.5 MPa氢气管网的氢源为乙烯裂解氢气,乙烯氢直供相关装置后,多余部分通过减压并入炼油1.2 MPa管网。1.2 MPa氢气管网氢源为Ⅲ/Ⅳ重整PSA氢、膜分离氢气、Ⅲ/ⅣPSA氢气和7.2 MPa、3.5 MPa管网减压来的氢气。氢气管网流程见图1。

图1 氢气管网流程

2 氢气系统存在问题及分析

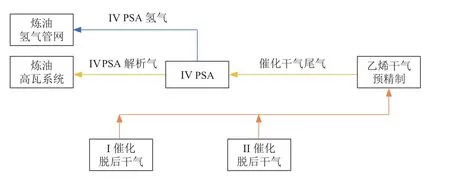

2.1 催化干气尾气未得到有效利用

镇海炼化大乙烯建成前,炼油板块的Ⅰ/Ⅱ催化干气经脱硫后并入燃料气系统,大乙烯建成后,Ⅰ/Ⅱ催化脱硫后干气(总量约19 t/h)送至乙烯干气预精制单元,经脱碳、压缩、碱洗、氧转化、干燥、汞吸收及冷冻回收后进入乙烯裂解分离系统进行冷分离回收其中的乙烯、丙烯、乙烷和丙烷组分,为乙烯裂解装置提供近7 t/h富乙烯气,催化干气尾气(约12 t/h)又返回炼油燃料气系统。因催化干气尾气中含有50%左右的氢气,直接并入炼油燃料气系统,造成大量的氢气资源未得到有效利用。

2.2 PX异构化尾氢流失

ⅣPSA装置投产后,原先直接并入炼油燃料气系统的催化干气尾气被ⅣPSA装置提纯利用,经变压吸附的高纯度氢气进入炼油氢气管网,被“吃干榨尽”的解析气并入炼油燃料气系统后,引起PX装置(ⅣPSA解析气的主要用户)燃料气中氢气含量由33%降至10%左右,甲烷含量由40%升至57.5%。燃料组成发生变化后,燃料燃烧的特性也随之变化,主要体现在火焰传播和可燃极限范围,氢气含量降低后火焰传播速度降低38.8%,同时可燃极限范围变窄,绝热燃烧温度降低约54℃,最终导致火焰稳定性下降,加热炉F401/F402出现火嘴易被抽灭的情况。根据燃烧器厂家的意见,为保证加热炉稳定运行,燃料气中氢含量建议按不低于20%控制。为此,被迫将原先去Ⅳ重整装置回收氢气的PX异构化尾氢(流量约2 000 m³/h、氢含量约85%)改至装置内部燃料气系统,燃料气中氢气含量上升至13.5%,加热炉F401/F402燃烧稳定性有所提高,但同时也造成这部分氢气资源流失。

2.3 加氢装置废氢排放量大

为确保加氢装置催化剂长周期运行,柴油加氢循环氢纯度需控制在85%以上,蜡油加氢装置需控制在82%以上,当装置循环氢纯度不能满足控制要求时需排废氢,加氢装置的废氢经脱硫后进入膜分离装置,这部分废氢回收率较低,导致氢气资源流失。正常情况下,Ⅳ加氢(柴油加氢)、Ⅴ加氢(蜡油加氢)消耗一部分乙烯氢,经甲烷化后的乙烯氢纯度约为95.5%、甲烷含量高达4.3%,甲烷组分会在加氢装置反应系统不断积聚。Ⅶ加氢消耗重油制氢的氢气,重油制氢的原料是重油、蒸汽、氧气三种,氧气在燃烧过程中全部消耗,氩气是惰性气体无法燃烧消耗,进入产品氢气中,在Ⅶ加氢反应系统出现积聚情况。当循环氢中杂质含量不断增加,纯度低于控制指标时就需排放废氢,Ⅳ/Ⅴ/Ⅶ加氢装置废氢排放阀开度居高不下。

2.4 膜分离氢气回收率低

Ⅰ/Ⅱ加氢裂化脱后干气、Ⅳ/Ⅴ/Ⅵ/Ⅶ加氢脱后低分气中氢气含量一般在70%以上,镇海炼化膜分离工艺以上述富氢废气为原料,利用分子膜技术提纯氢气供加氢装置循环使用。膜分离装置对各加氢装置的低分气进行提纯后,提供纯度94%以上的产品氢气,尾气并入燃料气管网。近年来,膜分离装置运行效率低下,在更换3组新的膜组件后氢气回收率仍未达到设计值(设计回收率为60%),在膜分离原料充足情况下膜氢产量仅为5 000 m³/h左右(回收率约为50%),膜尾气中氢气含量达60%以上,大量氢气组分直接并入燃料气系统,未得到有效利用。

2.5 PSA氢气回收率下降

镇海炼化ⅠPSA装置处理Ⅲ重整氢气能力为50 000 m³/h,利用华西所PSA工艺将纯度约92%的重整氢气进行提纯,得到纯度≥98%的PSA产品氢气。ⅠPSA装置在2010年装置大修更换吸附剂后,随着运行时间的延长,产品氢中的C1~C5含量越来越高,解析气中氢气含量达到70%左右,氢气回收率下降明显。正常工况下,PSA过程可以将CO、CO2及C1~C3组分解析出来,但C3以上组分难以解析而在吸附剂上累积,导致吸附剂失活。操作上吸附时间已调整至最短,真空再生系统无法达到理想的再生效果,氢气回收率降至85%以下,产品氢纯度降至95%左右,影响下游加氢装置新氢纯度及反应系统工况,同时解析气中氢含量的大幅上升也造成氢气资源的巨大浪费。

2.6 未实现按照氢气纯度合理利用

镇海炼化各种氢源纯度由高到低依次为重整PSA氢、煤焦制氢、重油制氢、乙烯氢、膜氢。耗氢装置中加氢裂化装置对新氢纯度要求最高,其次为柴油加氢装置,歧化、焦气回收、石脑油加氢、航煤加氢等装置对新氢纯度要求相对较低,聚丙烯、聚乙烯装置对氢气纯度和杂质含量要求较高。不同纯度氢气的不合理利用,带来氢气资源的浪费,Ⅰ加氢裂化消耗低纯度膜氢后造成氢纯度下降,当循环氢纯度低于85%时,废氢阀就需间断打开。歧化使用PSA氢、焦气回收使用重油制氢和煤焦制氢的氢气后,会使乙烯氢减压至1.2 MPa氢气管网的总量增加约28 000 m³/h,下游Ⅳ加氢、Ⅴ加氢消耗乙烯氢的比例大幅升高,当循环氢纯度分别低于85%、80%时,就需排放废氢来保证纯度。

3 优化措施

3.1 回收催化干气尾气中氢气

镇海炼化ⅣPSA装置,采用成熟的10-1-6VPSA流程,利用吸附剂对不同吸附质的选择性、吸附性和吸附能力随压力变化而呈现差异的特性,实现气体混合物分离和吸附剂的再生。ⅣPSA装置投产后,将原先直接返回炼油燃料气系统的催化干气尾气(总量约12 t/h)作为原料利用,自乙烯裂解装置干气预精制单元出来的催化干气尾气(0.65 MPa,37℃)进入催化干气尾气缓冲罐分液,分液后的催化干气尾气经过压缩机升压后压力达到1.4 MPa,进入变压吸附氢气提纯部分,得到纯度99%以上的氢气(约12 000 m³/h)可以通过压缩机升压至7.2 MPa氢气管网,也可直接并入1.2 MPa氢气管网。解吸气经压缩机提压至0.65 MPa后,并入炼油燃料气系统。催化干气流程见图2。

3.2 回收PX异构化尾氢

为适应PX装置燃料气中氢含量下降的工况,联系厂家对PX装置加热炉F401/F402燃烧器实施改造。F401炉瓦斯枪采用降低燃料操作压力,降低燃料喷速避免火焰脱火进行改造,按设计操作压力0.12 MPa、正常操作压力0.05 MPa进行设计;F402炉瓦斯枪采用增加一级燃料比例,增加耐火砖内部温度来稳定火焰进行改造,设计一级燃料比例由原来的13.7%增加到25%~30%。加热炉F401/F402共71台燃烧器在线更换燃烧气枪及长明灯喷嘴,改造后的燃烧器适用于燃料气中氢含量不低于8%的工况。燃烧器改造后,异构化尾氢停止并入燃料气,改回Ⅳ重整装置,加热炉F401/F402未发生过火嘴抽灭的情况,从燃料气中回收氢气约1 500 m³/h。

图2 催化干气流程

3.3 加氢装置废氢排放优化

为减少加氢装置废氢排放,提高氢气综合利用率,经查阅文献资料,新氢纯度对循环氢纯度的影响很大,当加氢装置新氢纯度提高2%,循环氢纯度增加约3.5%;降低冷高分温度后,由于氢气在油中的溶解度减小,气态烃在油中的溶解度增大,使平衡状态下气体组分中氢气含量增多,气态烃减少,即提高了循环氢纯度,冷高分温度每降低5℃,循环氢纯度增加约1%[2];当冷高分温度有冷却余量时,热高分温度每提高40℃,循环氢纯度增加约0.5%[3]。经降低冷高分温度、提高热高分温度,增强冷高分油对甲烷等组分的溶解度,提高循环氢纯度,Ⅳ加氢、Ⅴ加氢废氢阀已基本全关,Ⅶ加氢废氢阀开度关小10%以上。另外,通过与浙江中控合作开发的氢气和瓦斯平衡优化调度系统,实时关注加氢装置废氢排放阀开度,根据循环氢纯度及时调整废氢排放,降低加氢装置氢耗。优化前后对比见表1。

表1 废氢排放优化前后对比

3.4 提高膜氢回收率

膜法气体分离技术是基于混合气体中各组分在压力推动下透过膜的传递速率不同以达到分离的目的。针对膜分离氢气产量下降,气体膜组件运行效率低的问题,在用好新膜的基础上,提出投用旧膜的思路。为此,对每根膜的性能参数进行测试,根据膜分离指数摸索调整每根膜进气量,在保证氢纯度的前提下最大化生产氢气,最终确定3组旧膜+2组新膜运行模式的氢气产量最大,膜氢产量提至7 000 m³/h以上,较优化前增产氢气约2 000 m³/h。膜组件运行模式试验数据见表2。

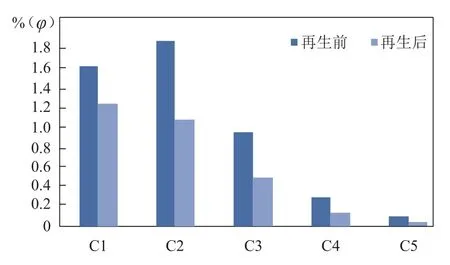

3.5 PSA吸附剂热氮再生

根据吸附剂随着温度升高吸附容量逐渐减少这一特性,可将吸附剂从吸附塔内卸出进行器外彻底再生,但这种方法再生周期长,且PSA装置必须长时间停工配合,对生产影响巨大。经相关部门和吸附剂厂家共同论证,决定新上一套电加热系统,利用吸附塔顶部安全阀接口管线和塔底排凝管线分别连接电加热器系统和火炬排放系统,采用对吸附剂呈惰性的氮气加热后一次通过的方式依次对10个吸附床实施在线再生,同时PSA装置维持9床流程生产,保证安全供氢。吸附剂床层全部再生后产品氢中各种杂质组分含量大幅下降,产品氢纯度由再生前的95.5%提高至96.5%,氢气回收率提高2%。再生前后产品氢中杂质含量见图3。

表2 膜组件运行模式试验数据

图3 再生前后产品氢中杂质含量

3.6 按氢气纯度梯级利用

根据加氢装置对氢气纯度要求不同和管网流程设置,梯级利用氢气资源,不仅能实现物尽其用,减少废氢排放,而且还能降低生产成本。PSA氢气纯度达到98%以上,供加氢裂化、柴油加氢等装置,有利于提高反应氢分压,避免惰性气体在系统中累积,减少废氢排放。乙烯氢纯度约为95.5%,但甲烷含量高达4.3%,易在反应系统累积,优先供应对氢纯度要求较低的歧化、焦气回收等装置,而且还能利用乙烯氢的能级,停运歧化装置新氢机,达到节能降耗的效果。膜分离氢气纯度约94%,供应对氢纯度要求较低的Ⅱ加氢、航煤加氢等装置,避免膜氢进入Ⅰ加氢裂化。聚丙烯、聚乙烯装置对氢气纯度、一氧化碳、水等杂质含量要求较高,仅乙烯氢及PSA氢满足其使用要求。按纯度利用氢气情况见表3。

表3 按纯度利用氢气分配

4 优化效果

镇海炼化依托油化“一体化”背景,统筹考虑氢气系统的优化。采用PSA技术从催化干气尾气中回收氢气12 000 m³/h;改造PX装置燃烧器,使其适应新的燃料气工况,异构化尾氢停止并入燃料气系统,减少氢气流失1 500 m³/h;优化加氢装置冷热高分操作参数,降低废氢排放,节约氢气消耗3 000 m³/h;优化膜分离装置新旧膜组件运行模式,提高膜氢产量2 000 m³/h;采用热氮再生技术恢复ⅠPSA吸附剂性能,增产氢气1 000 m³/h;梯级利用氢气纯度,减少废氢排放,做到“物尽其用”。通过落实以上多项优化措施,真正实现将含氢气体“吃干榨尽”,增产低成本氢气,降低生产成本。

5 结论

随着油品质量升级和环保要求的提高,氢气的需求不断增加,炼化企业生产成本随之增加。近年来,镇海炼化通过在氢气优化利用上的探索和实践,获得了大量低成本氢气资源,提高了企业竞争力。但氢气系统优化仍有空间,比如低压瓦斯中氢气含量较高、膜分离装置氢气回收率低、重油制氢产品氢中氩气含量高、Ⅰ/ⅡS Zorb稳定塔顶富氢气体未得到有效利用等,这些都需依托现有氢气系统资源,结合氢气产耗特点、管网压力、氢气纯度等因素,确保氢气系统优化的经济性和合理性。