亚临界锅炉高温腐蚀分析及治理

王文欣,童家麟

(1.浙江省浙能技术研究院有限公司,杭州 311121;2.浙江省火力发电高效节能与污染物控制技术研究重点实验室,杭州 311121;3.国网浙江省电力有限公司电力科学研究院,杭州 310014)

0 引言

随着近年来超低排放技术的推广应用,大型电站锅炉因超低NOX燃烧改造导致的水冷壁高温腐蚀现象日益突出,特别是锅炉运行参数的提高、高硫煤等非设计煤种的广泛使用及因响应电网调峰需求而负荷频繁变动等因素[1-2],使得部分高参数、大容量锅炉的高温腐蚀现象愈发严重,某些锅炉运行3~5 年后即需对腐蚀严重的水冷壁管进行大面积更换[3]。因此,迫切需要对可有效治理高温腐蚀的关键方法和技术进行研究。

国内学者对水冷壁高温腐蚀的形成原因和治理方法做了较为深入的研究,并得出一些有意义的结论。李汝萍等[4]对某亚临界锅炉的贴壁气氛进行了测试,并对高温腐蚀产物进行理化分析,得出了Cr 元素可有效增强管材抗腐蚀能力的结论。贾宏禄等[5]对某发电厂高温腐蚀原因进行分析,并对烟气中的CO 浓度进行测量,得出了燃烧器区域水冷壁表面还原性气体高是加剧高温腐蚀程度的重要因素。冯强等[6]对四角切圆锅炉内H2S 分布特性进行研究,认为锅炉低负荷情况下壁面H2S 量更少,同时可配合贴壁风以进一步降低高温腐蚀可能性。董全文[7]对火电厂锅炉燃烧优化进行研究,从各个方面对低氮燃烧器改造后出现的问题提出相应对策。吕洪坤等[8]针对超低NOX对冲燃烧锅炉侧墙还原性气氛较高的问题,提出了新型“双U 形燃烧”方式。但国内学者往往着眼于设备改造或者燃烧调整等单一治理方式来改善炉内还原性气氛,通过综合优化调整比如燃烧调整耦合监测技术等方法治理高温腐蚀则鲜有报道。

因此,本文对某亚临界600 MW 锅炉的高温腐蚀问题进行研究,该锅炉超低NOX燃烧改造后炉膛出口NOX体积分数较低,满负荷下为0.005%~0.007%,但炉内高温腐蚀现象较为严重,炉膛出口CO 体积分数亦较高,满负荷下约为1%,同时,两侧再热汽温偏差也较大,在增加了锅炉运行风险的同时,机组的运行经济性亦有所下降。通过数值模拟计算和冷态烟花示踪试验来研究分析锅炉实际运行中存在的部分问题,数值模拟技术已成为燃烧过程研究的重要辅助工具和方法,而冷态烟花示踪试验则可较为直观地研究炉膛和烟道气流流动特性[9-11]。针对上述问题进行燃烧调整后,锅炉原有的强还原性气氛区域CO 体积分数得到了一定程度的抑制。同时,本文使用该腐蚀等效模拟装置对炉内水冷壁管腐蚀过程进行了长期的实时监测,发现通过上述技术对该锅炉进行综合治理后,炉内高温腐蚀现象得到了有效缓解。

1 研究对象概述

某发电厂3 号锅炉于2012 年进行了超低NOX改造,对各燃烧器进行重新布置:除A 层一次风沿用等离子燃烧器之外,其它5 层一次风喷口全部采用上下浓淡中间带稳燃钝体的燃烧器;在B 层、C 层燃烧器之间,D 层、E 层燃烧器之间组成了2 个节点功能区;在原主燃烧器上方约9 m 处增设7 层SOFA(分离燃尽风)风喷口,以分配足够的SOFA 风量。2 个节点功能区位置充分利用燃料分级燃烧原理,大大降低着火初期的NOX生成量[12],相对而言,这2 个区域的煤粉浓度最大,还原性气氛最为浓烈,腐蚀也最为严重。图1 为该锅炉DE 层燃烧器之间节点功能区实际存在的高温腐蚀现象,其表面氧化皮已脱落,腐蚀较为严重。同时,两侧再热汽温偏差也较为严重,满负荷下达到了约30 ℃。

图1 节点功能区的高温腐蚀

2 燃烧调整前分析

2.1 数值模拟计算

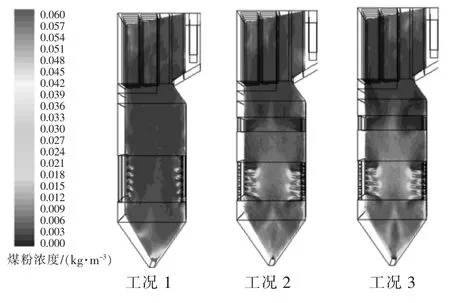

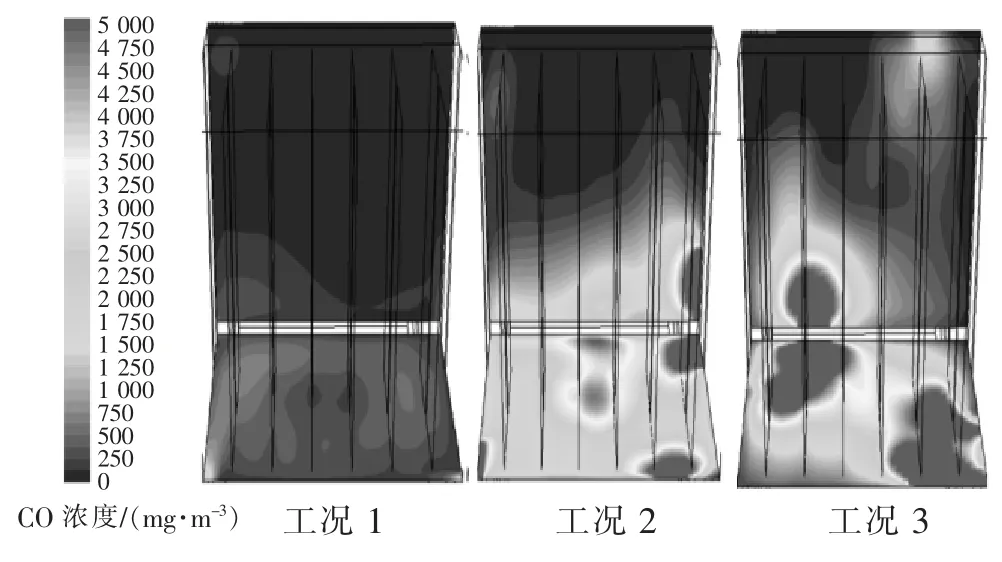

为了深入研究超低NOX改造前后炉内组分场的变化规律,对改造前后满负荷下3 个工况炉内的煤粉和CO 浓度进行了数值模拟,工况1 为基准工况(改造前运行状态,无燃尽风);工况2为改造后日常运行工况(燃尽风率30%);工况3 为改造后燃尽风极限运行工况(燃尽风率36%)。图2 和图3 分别为改造前后3 个工况炉内煤粉浓度和CO 浓度比较,由图2 和图3 可知,改造前后炉内煤粉浓度和CO 浓度变化趋势基本一致,与工况1 相比较,改造后工况由于采用分级燃烧,主燃烧区氧量相对不足,煤粉无法及时燃烧,从而形成了较为明显的煤粉射流“尾迹”;改造后工况由于采用了垂直浓淡煤粉燃烧器,煤粉射流在燃烧器喷口处形成了具有明显浓淡偏差的上下2股射流。由图3 可知,改造后工况炉内整体CO浓度较高,且随着燃尽风率的增大,炉内整体CO浓度呈上升趋势,这与主燃烧区氧量降低进而导致煤粉不完全燃烧程度加大有关,工况2 主燃烧区和还原区CO 浓度较高,而工况3 甚至冷灰斗区域CO 浓度也较高,燃尽风区以下基本都超过4.0%,而CO 浓度与高温腐蚀密切相关[13-14]。综上所述,从煤粉浓度和CO 浓度可以看出,改造后炉内高温腐蚀风险很高。

图2 改造前后炉内煤粉浓度比较

图3 改造前后炉内CO 浓度比较

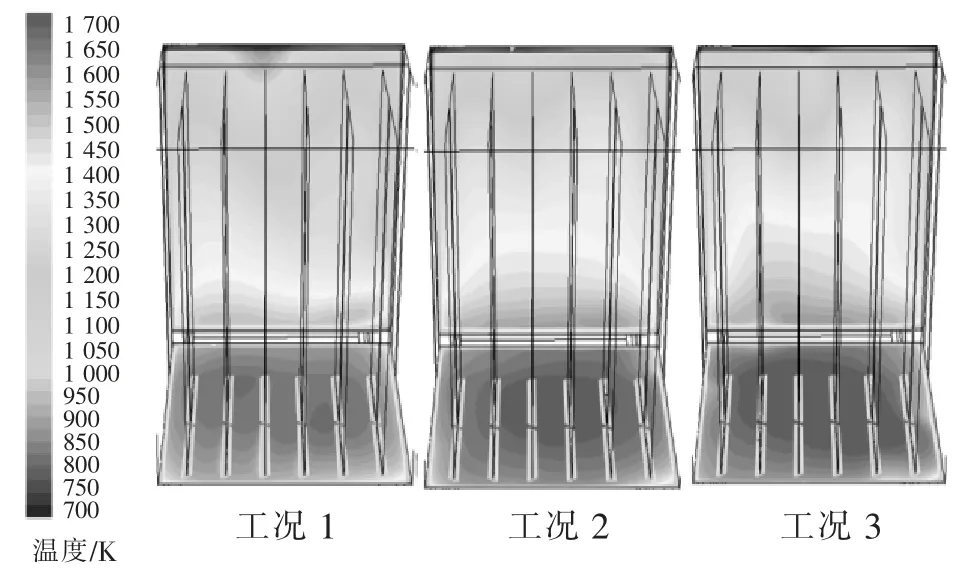

由于再热汽温偏差与炉膛出口烟温偏差密切相关[15-16],针对锅炉满负荷下炉膛出口CO 体积分数较高、再热汽温偏差较大的问题,对改造前后炉膛出口截面的CO 和烟温分布情况进行研究。图4 和图5 分别为3 个工况下炉膛出口截面CO和烟温分布图。由图4 可知,改造后由于燃尽风量较高,且其与烟气混合时间较短,使得炉膛出口CO 浓度较高且分布不均匀。由图5 可知,3 个工况下炉膛出口烟温分布较为均匀,温度场并无明显的偏移现象。因此,再热汽温偏差并不是由超低NOX改造引起的。

2.2 冷态烟花示踪试验

图4 改造前后炉膛出口CO 浓度比较

图5 改造前后炉膛出口烟气温度比较

由上文分析可知,该锅炉超低NOX改造后高温腐蚀风险很大,为了更为直观地了解锅炉局部区域高温腐蚀的形成原因,有必要对其炉内的流场进行冷态烟花示踪试验。图6(a)和(b)分别为B层、E 层燃烧器一次风烟花示踪结果,由图可知,B 层一次风在炉膛下部,切圆较小,与四周水冷壁均明显保持一定距离,因此,该处高温腐蚀风险不高。尽管在冷态风量标定时,E 层燃烧器一次风速与B 层基本相同,但E 层燃烧器的切圆较B 层燃烧器明显增大,这与E 层燃烧器一次风受下层旋转上升气流的影响,使得旋流强度大于其本身一次风速带来的旋流强度有关。因此,上层燃烧器的切圆较下层燃烧器更大,煤粉更易冲刷到水冷壁,在实际运行中,保证安全稳定运行的前提下,可适当降低上层燃烧器的一次风速。

图6(c)为BC 层二次风烟花示踪结果,由图可知,BC 层二次风是逆时针旋转方向,这与BC层二次风设计旋转方向不同。在烟花示踪试验前,曾对各层二次风进行标定,各层二次风量并没有明显偏低。因此,二次风旋转方向偏离设计值可能有以下原因:二次风设计与一次风夹角较小,仅为7°,受下层一次风旋转上升气流的影响,二次风亦呈现一次风的旋转方向;二次风的燃烧器角度可能有偏差,这需要在停炉检修时对二次风喷口的角度进行重新定位。由图6(c)可知,BC层二次风存在一定的不均匀性,特别是左下角1 号角的风速相对不足,刚性较弱,而其他各层二次风也存在配风不均的问题,这是主燃烧区局部还原性气氛过于浓烈和再热汽温偏差的根本原因。结合图6(d)SOFA 的烟花示踪结果,整个炉内气流均为逆时针切圆方向,导致炉膛出口气流残余旋转较大,也会增大再热汽温偏差。

图6 烟花示踪试验结果

综上所述,超低NOX改造后,主燃烧区煤粉和CO 浓度均大幅增加,炉内高温腐蚀风险增大,而二次风的不均匀性使得强还原区域的局部高温腐蚀风险尤为突出,且带来了再热汽温偏差较大的问题,同时炉内气流整体呈逆时针切圆方向,使得炉膛出口残余旋转较大,上述问题是燃烧调整的重点关注对象。

3 高温腐蚀治理

3.1 高温腐蚀治理主要措施

针对数值模拟计算和冷态烟花示踪试验得出的3 号锅炉实际存在的问题,可采取以下高温腐蚀治理主要措施:

(1)为改善主燃烧区和炉膛出口截面CO 体积分数较高的现象,可适当降低燃尽风率运行,考虑到满负荷下炉膛出口NOX体积分数为0.005%~0.007%,可降低燃尽风率至25%。

(2)由冷态烟花示踪试验结果可知,某些二次风层的各角二次风量存在不均匀性,这也是主燃烧区局部CO 体积分数过高和炉膛出口再热汽温偏差较大的主要原因,应对各角二次风量重新进行标定,以改善二次风的不均匀性;在此次调整中,采用对部分二次风门的开度加偏置的方法来改善二次风的不均匀性。

(3)设计二次风切圆应为顺时针方向,从冷态烟花示踪试验结果看,实际二次风切圆为逆时针方向,这可能跟设计二次风与一次风夹角过小或者二次风喷口角度存在偏差有关,炉膛出口气流残余旋转过大亦是再热汽温偏差的一个重要原因,这需要在停炉时对二次风喷口角度进行重新定位。

(4)原运行工况中,中、上层燃烧器层一次风切圆相对较大,一定程度上导致中、上层燃烧器层的煤粉更易刷墙,今后的锅炉运行中,在保证安全运行的前提下,可适当降低中、上层燃烧器层的一次风速。

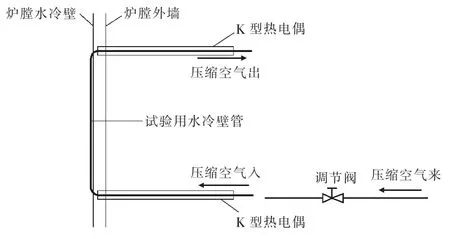

(5)在强还原区域的观火孔处增设一套高温腐蚀实时监测装置[17],装置中的模拟管材质选用本文研究对象的水冷壁管材质20G,这样即可在锅炉运行时,通过模拟管腐蚀速率的变化,实时监测燃烧调整效果,图7 为该装置的结构示意。

3.2 燃烧调整效果

图7 实时监测水冷壁管腐蚀程度的等效模拟装置

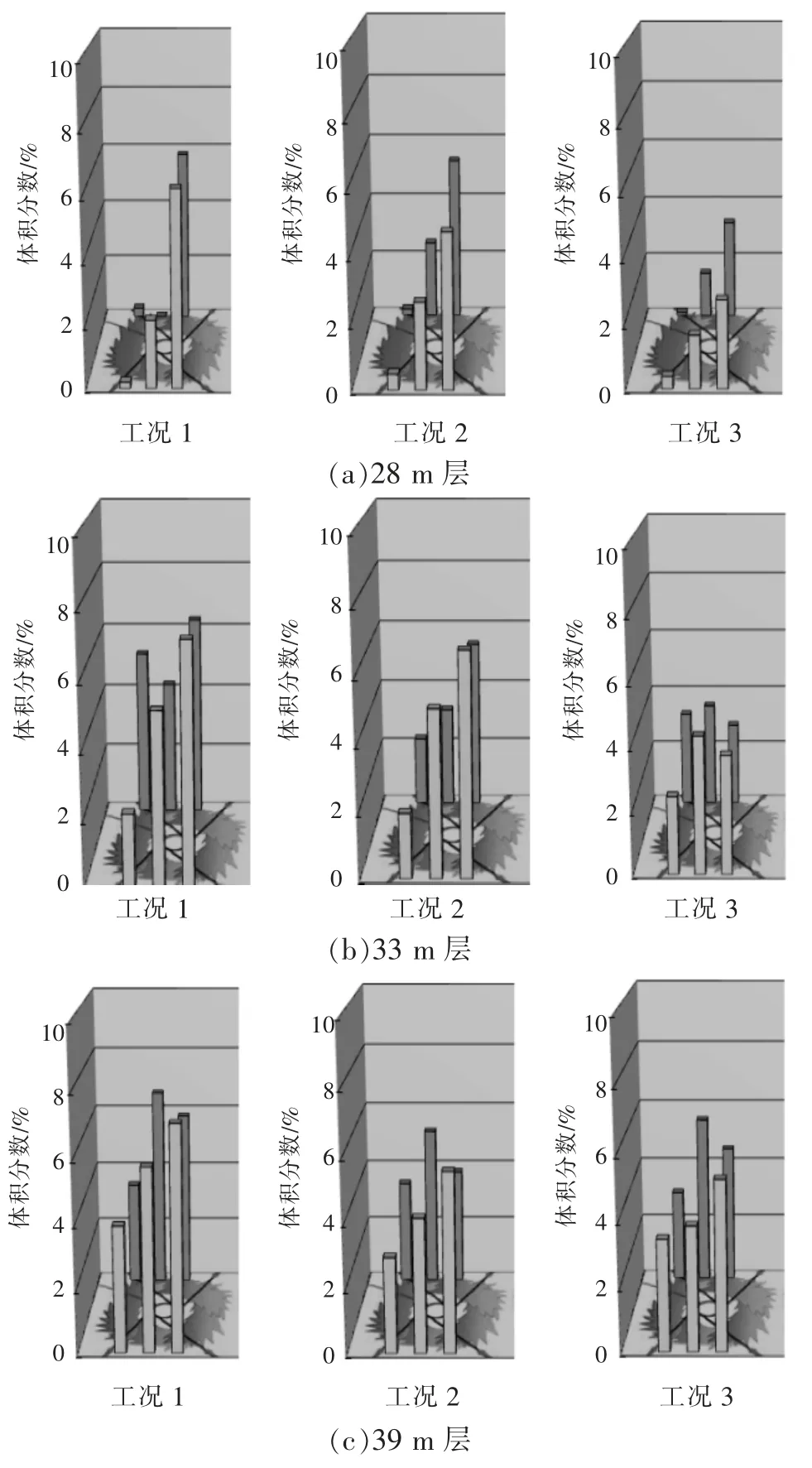

图8 燃烧调整前后CO 体积分数比较

图8 为燃烧调整前后满负荷下28 m 层(B层、C 层之间节点功能区)、33 m 层(D 层、E 层之间节点功能区)和39 m 层(还原区中部区域)的CO 体积分数比较,工况1 为燃烧调整前试验,工况2 为燃烧调整后试验,工况3 为燃烧调整后换磨组试验,试验时3 个工况所用煤质相同。由图8 可知,燃烧调整后,原局部CO 体积分数过高的区域还原性气氛有了较大程度的改善,部分区域尽管CO 体积分数有了小幅上升,但幅度不大(在1%以内);工况3 未投入C 层燃烧器,因此相对于工况2,在28 m 层处CO 体积分数有小幅下降。两侧再热汽温偏差从30 ℃下降至10 ℃以下,飞灰含碳量低于2%。燃尽风率降低后,满负荷炉膛出口NOX体积分数从0.006%上升至0.008%,仍然低于燃烧器的设计保证值,燃烧调整取得了良好的效果。

4 结论

(1)从数值模拟计算结果可知,超低NOX改造后主燃烧区和炉膛出口CO 体积分数较改造前大幅上升,且随着燃尽风率的增加而增大,实际运行中,可适当降低燃尽风率运行。再热汽温偏差较大与超低NOX改造无关。

(2)冷态烟花示踪结果可知,由于受旋转上升气流的影响,在实际运行中可适当降低中、上层燃烧器的一次风速;某些二次风二次风层的各角二次风量存在着不均匀性,这是局部还原性气氛过于浓烈和再热汽温偏差的主要原因,应在实际运作中重点予以进一步优化。

(3)燃烧调整能够改善炉内部分强腐蚀区域的还原气氛,但要使锅炉的高温腐蚀得到更为有效的控制,还需采用腐蚀实时监测装置对调整效果进行长期的跟踪监测,并通过二次风喷口角度重新定位、贴壁风风量重新核算等手段进一步优化研究。