某发电厂汽阀关闭试验时负荷突变分析与对策

唐立宝,滕慧达,潘雷鸣,贺建良,王茂贵

(1.浙江浙能兰溪发电有限责任公司,浙江 兰溪 321100;2.国网浙江省电力有限公司电力科学研究院,杭州 310014)

0 引言

汽轮机组在长时间运行过程中,各汽阀处于开启状态,当蒸汽品质恶劣,长时间在汽阀间流通的不合格蒸汽会在阀芯、阀杆等活动部位结垢或生成氧化皮,使汽阀发生卡涩;另外,当汽轮机控制系统油品质不合格时,也会引起汽阀油动机液压系统故障导致汽阀无法开关。汽轮机汽阀关闭试验的作用是在机组运行中检验各汽阀的关闭性能,以保证汽轮机在异常工况或停机时能够及时关闭各汽阀,切断汽轮机进汽,防止汽轮机超速,确保汽轮机本体的安全。因此,在汽轮机正常运行过程中必须定期进行汽阀活动、关闭试验[1]。某火电厂多台机组近期在进行高压调阀定期关闭试验时出现负荷大幅突升突降的阶跃现象,经查该厂较早之前汽阀关闭试验时并无此异常现象。汽轮机负荷的大幅阶跃一方面会造成轴向位移大幅变化,同时对汽轮机金属寿命造成一定的影响[2];另一方面汽轮机调阀快速大幅动作会导致抗燃油管路流量冲击,引起管道振动,严重威胁系统安全运行[3]。为保证汽阀关闭试验正常进行,消除试验过程中的不利影响,需对试验过程进行全面诊断分析及优化。

1 系统及试验过程介绍

该发电厂4×660 MW 超临界汽轮机是由东汽引进日立600 MW 超临界技术制造机组,经阿尔斯通公司扩容改造,保留了原日立公司的DEH(电液控制系统)方式。汽轮机配置2 只高压主蒸汽阀、4 只阀前相通的高压调阀、2 组独立的中压主蒸汽阀和中压调阀联合阀组。日立DEH 仅设计了初负荷暖机以及缸切换的负荷控制回路,正常运行中汽轮机DEH 逻辑无功率控制闭环控制回路。汽阀关闭试验要求在基本控制方式,阀序控制为混合配汽方式:D 调阀开度最大,B 和C调阀开度适中,A 调阀开度最小。高压调阀关闭试验时,试验调阀以5%/s 的变化速率逐渐关闭至10%,触发快关控制回路快关高压调阀,以检验阀门关闭性能和快关回路功能,高压调阀全关后同样以5%/s 的速率开启至试验开始的阀位。在此过程中,其他3 只高压调阀根据调节级试验开始时的锁定压力值与实际压力值之偏差,经过逻辑运算做出相应调整动作,对调节级压力进行补偿,以保持负荷稳定[4]。

2 关闭试验时负荷阶跃及原因分析

2.1 存在的问题

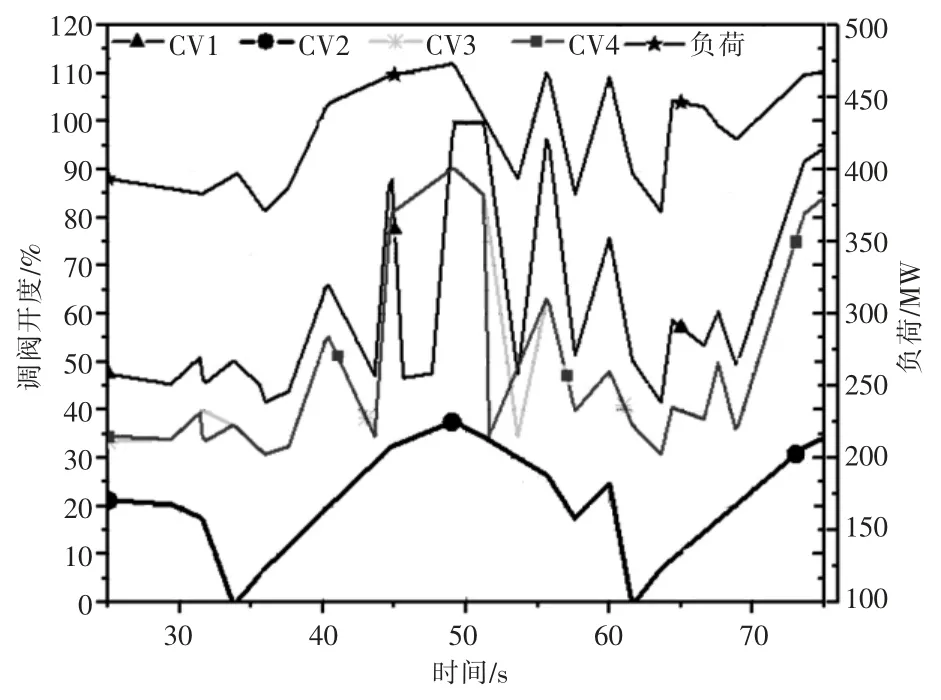

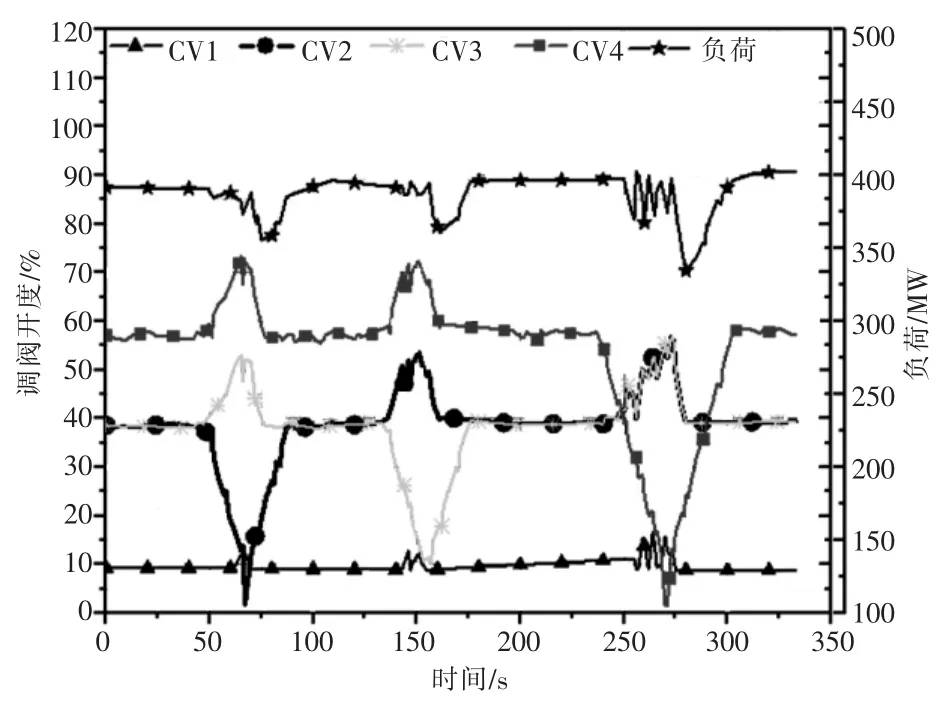

1—4 号机在进行高压调阀试验过程中出现不同程度的负荷突升突降现象,其中2 号机在一次410 MW 进行B 高压调阀试验时其余3 只高压调阀快速开启,负荷从最低370 MW 上冲至最高471 MW 并出现连续振荡(见图1),运行值班员及时撤出汽轮机主控稳定机组,避免了事件恶化。试验过程中2 号轴承轴振动X,Y方向由45 μm,43 μm 分别升至74.8 μm,72.2 μm,轴向位移由-0.31 mm 突降至-1.01 mm,严重威胁主机安全运行。

2.2 负荷阶跃原因分析

纯凝机组调节级压力与负荷有近似正比关系[5],从2 号机B 高压调阀试验历史曲线可以看到,2 号机3 只非试验高压调阀在B 高压调阀试验切除恢复至试验前阀位、负荷及调节级压力回升至试验前值以上后仍快速开启接近全开,其调节方向与调节级压力严重背离。查阅历史曲线该3 只高压调阀的动作与指令一致,可排除阀门响应故障问题,需从阀门开度指令方面进行分析。

图1 2 号机B 高压调阀(CV2)关闭试验曲线

运行中汽轮机各高压调阀开度指令由f(x)函数根据汽轮机总流量指令换算,在高压调阀试验过程中实际总流量指令为[6]:

式中:F为实际总流量指令;Ft为试验时阀位流量指令;ΔF为压力补偿换算流量指令;Fr为一次调频流量指令。

2.2.1 试验时阀位流量指令的影响

试验时汽轮机处于手动阀位控制模式,试验时阀位流量指令Ft保持在自动控制前的参数。查阅配汽曲线测算,在400 MW 负荷时流量指令对应约88%,较大的基础流量指令会使得在各修正流量指令增大时总流量指令更接近100%,阀门开度大幅变化。

2.2.2 一次调频流量指令的影响

关闭试验时汽轮机转速偏差小,一次调频分量极小,其影响可忽略不计。

2.2.3 压力补偿换算流量指令的影响

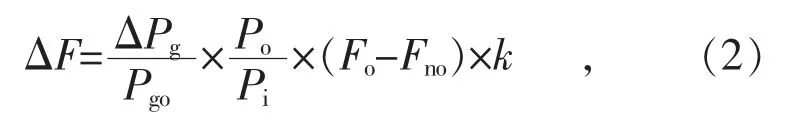

压力补偿换算流量指令计算公式如下:

式中:ΔPg为调节级压力偏差;Pgo为额定负荷调节级压力(16.2 MPa);Po为汽轮机额定压力(24.2 MPa);Pi为汽轮机侧实际主蒸汽压力;Fo为额定负荷流量指令(88.5%);Fno为空负荷流量指令(24%);k为修正系数(1.6)。

当调节级压力偏差ΔPg达1.6 MPa,阀前主蒸汽压力Pi为19 MPa 时,忽略一次调频补偿流量指令,代入式(2)计算得到实际总流量指令F=101.63%。

根据高压调阀阀位与总流量指令对应关系,在试验过程中A,C,D 高压调阀在试验过程中会出现全开的指令。但该最高流量指令应出现在调节级压力最小即负荷最低时,在试验恢复负荷回升过程中该值会快速减小,至负荷过高时会反向调节[7],理论计算流量指令与实际负荷在时间点上无法对应。检查补偿回路逻辑,发现DEH 中调节级压力补偿回路选用的调节级压力(DEH)测点为单点,并非前期原因分析中引用的DCS(分散控制系统)侧调节级压力测点。由于DEH 侧调节级压力测点无历史记录,通过多次试验发现,DEH引用的调节级压力测点在试验过程中与负荷对应关系严重偏离,且存在明显滞后现象。

通过以上分析,初步判断出现负荷阶跃和振荡的原因为调节级压力变化过快而DEH 测点变送器测量滞后,引起压力补偿回路输出与实际负荷不对应。

经检查校对发现压力测点无异常,分析压力测量滞后的主要可能原因为取压管路结垢堵塞。由于调节级压力测点压力等级高,难以在线排污;且该厂为避免操作系统逻辑下装时出错的风险,非必要情况下不允许在线修改、下装逻辑,因而无法变更压力补偿回路逻辑中压力引用点。为降低压力测量滞后的影响以及减小试验期间的负荷变化幅度,可在线对试验回路中的相关参数进行优化。

3 消除试验时负荷阶跃的措施

3.1 降低试验时混合配汽曲线流量值

试验时过高的阀位流量指令与较大的压力补偿流量指令叠加很容易出现总流量指令至100%的现象,在DEH 侧调节级压力测量滞后的情况下,高压调阀全开更是在实际负荷已超目标负荷时加剧负荷超调程度[8]。由于机组正常运行时采用顺序阀配汽方式,试验时切换至旧阀序进行,降低旧阀序中的阀位对应流量指令值并不会对经济性造成实质性影响[9],因此该厂首先通过修正阀门配汽曲线定值使得机组400 MW 时的流量指令降低至82%左右。

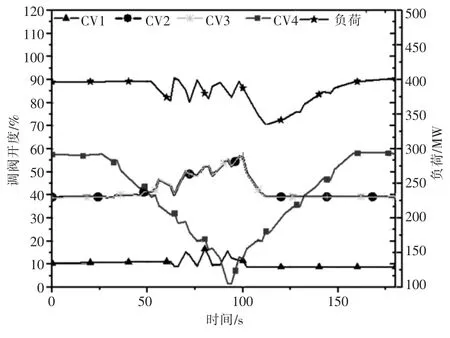

在优化配汽曲线后进行的第一次高压调阀关闭试验中未出现其余阀门全开现象,但最高负荷仍会上冲至430 MW 左右,负荷降幅并未消失(见图2)。

图2 2 号机修改高压调阀试验配汽曲线后试验曲线

3.2 降低高压调阀试验时的动作速率,增加补偿回路切除延时

理想工况的关闭试验应该是在试验阀门动作过程中,其他阀门及时调整开度尽量维持机组负荷稳定[10]。从2 号机第一次优化后试验记录曲线中观测到,试验高压调阀关小时负荷连续下降而其他高压调阀开启速度较慢幅度也偏小,直至试验高压调阀全关负荷达到最低点。试验时,降低试验高压调阀的动作速率可以减缓负荷变化速率,给予其他阀门足够的调节响应时间,从而减小试验过程中的调节级压力偏差。同时调节级实际压力变化减慢有利于削弱DEH 测点引压管路堵塞造成的测量滞后影响[11]。

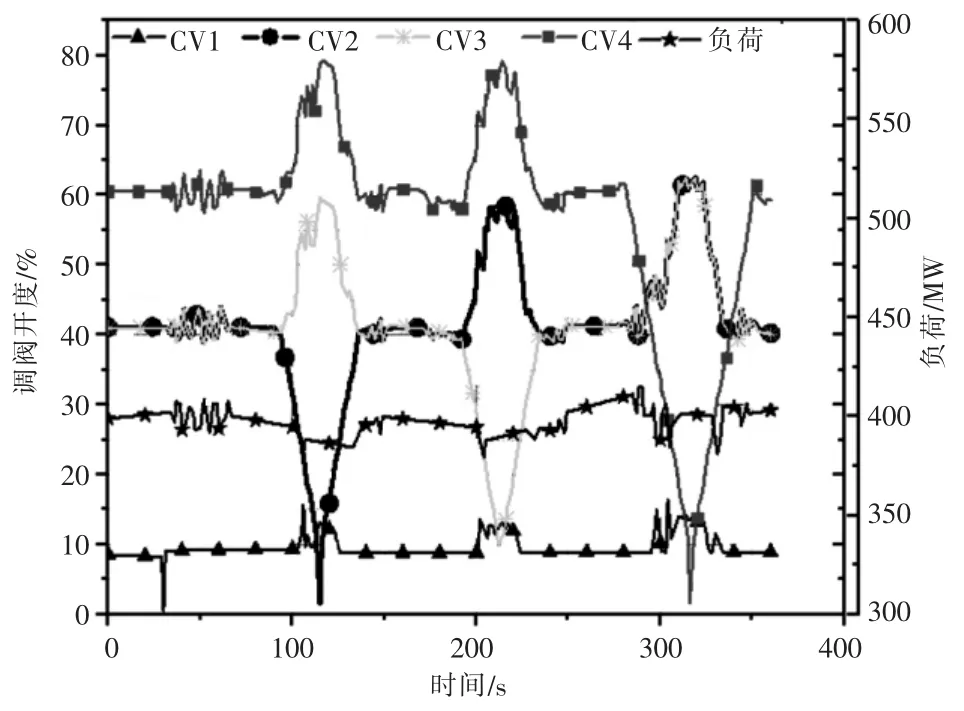

根据试验过程设置参数并参考其他东汽机组的汽阀关闭试验设计,该厂决定降低试验调阀的动作速率以使其他调阀有足够的补偿响应时间。为得出合理的动作速率,将2 号机、4 号机汽阀关闭试验中高压调阀试验动作速率由5%/s 分别修改为1.5%/s,2%/s。试验结果显示,在试验高压调阀关小过程中负荷下降平稳且幅度较小,2号、4 号机最低值分别为382 MW 和388 MW,恢复后机组负荷最高分别为400 MW 和401 MW,与试验前一致,负荷振荡幅度控制在30 MW 以内。但仍存在2 个问题:2 号、4 号机在3 只原开度较大的高压调阀恢复过程中出现负荷快速下降的现象,其中2 号机D 高压调阀(原开度最大)试验恢复过程中最低至333 MW,较以往降幅更大;4 号机在D 高压调阀关小至10%触发快关过程中出现20 MW 的负荷突降。

根据2 号机第二次优化后试验记录(见图3),试验恢复过程中调节级压力偏差仍存在,在试验调阀未恢复至试验前阀位的情况下,其余3 只调阀快速关小至试验前阀位,造成机组负荷快速下降[12]。再次梳理压力补偿逻辑发现,压力补偿回路在试验阀门全关后延时10 s 被切除,其输出压力补偿流量指令以1%/s 的速率释放至0。根据试验数据显示,2 号机、4 号机分别在试验阀门恢复至15%和20%左右时其余阀门快速关小致负荷快速下降。即试验调阀全关后,其余调阀延时10 s 后在几秒内快速关小至试验前阀位,而此时试验调阀因动作速率降低仅能开至20%和30%左右,远不及试验前的阀位(见图4),这解释了2号机试验动作速率较4 号机慢的设置时恢复过程中负荷降幅更大的现象。因此降低高压调阀关闭试验速率需配合修改压力修正回路延时切除时间,与试验高压调阀恢复至试验前阀位相匹配[13]。

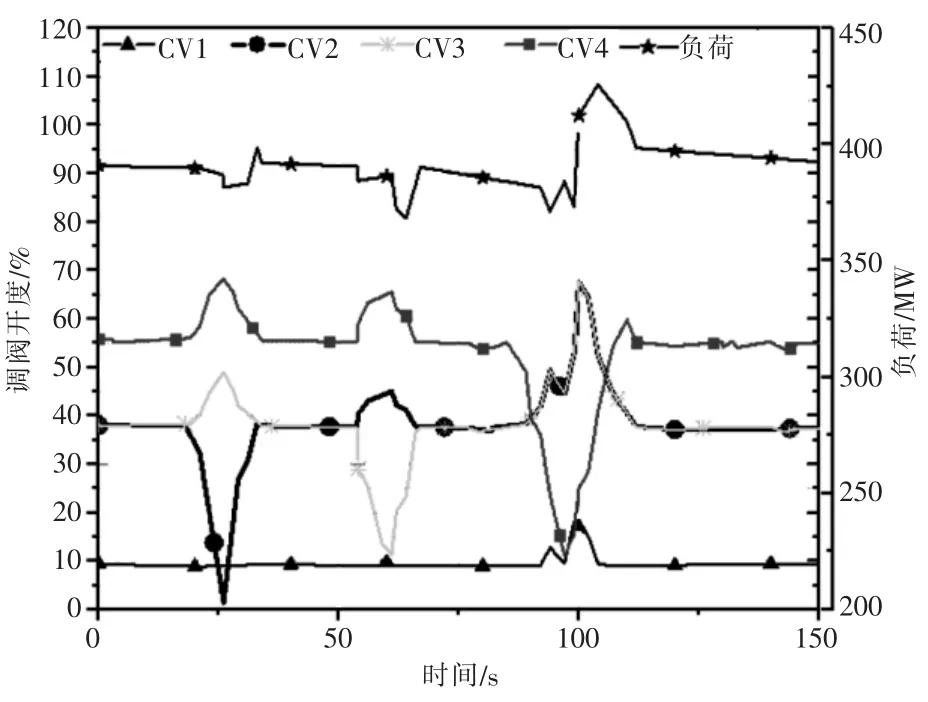

图3 2 号机修改高压调阀试验动作速率后试验曲线

在第二次试验基础上,第三次优化时将高压调阀关闭试验速率设定为1.5%/s,调节级压力补偿回路延时切除时间增加为35 s,确保在400 MW 时原开度最大的试验阀门能在压力补偿切除前恢复至试验前阀位。第三次优化后的试验结果见图5。

图4 2 号机修改高压调阀试验动作速率前D 高压调阀(CV4)试验曲线

图5 2 号机增加高压调阀试验切除延时时间后试验曲线

如图5 所示试验过程中负荷变化平缓,非试验高压调阀动作方向平稳,其调节补偿方向与负荷偏差对应准确。试验全程负荷最低至379 MW,最高至401 MW,负荷波动幅度小于10 MW,负荷阶跃和震荡现象得到了大幅降低。

3.3 4 号机D 调阀10%快关时负荷突降原因及对策

比较4 号机D 高压调阀与A,B,C 高压调阀的试验过程,除A 高压调阀初始阀位较小不具可比性外,B,C,D 高压调阀在关小至10%前及恢复至10%后的负荷升、降幅均较一致。原因是通过分析高压调阀流量特性曲线发现,调阀在10%开度时流量系数已很小,理论上负荷变化幅度不应超过20 MW[14];同时LVDT(阀位反馈变送器)在小开度范围内容易出现较大测量偏差。因此判断,D 高压调阀在10%快关过程中出现负荷阶跃主要是由于阀位测量时实际开度大于显示阀位。根据负荷阶跃幅度以及调阀流量特性曲线估算,D 高压调阀在10%阀位附近存在约5%的流量系数偏差,对应开度偏差2%[15]。在第二次汽阀关闭试验时,采取保持2%/s 的试验速率,并将D 高压调阀试验快关定值修改为8%,试验结果显示D 高压调阀与B,C 高压调阀一致,未出现负荷阶跃现象,验证了之前的判断。

4 结语

蒸汽轮机汽阀关闭试验时,根据调节级压力偏差进行流量补偿维持负荷,造成一定的负荷偏差是难以避免的。通过基于阀序、试验时阀门动作速率以及时间的优化可以将负荷偏差控制在较小范围内。针对重要控制回路采用单一测点方式,相对更容易造成控制异常。针对DEH 侧调节级压力测点管路结垢且难以在线解决,LVDT在小开度范围内容易出现较大测量偏差等问题,发电厂需加强类似控制元器件的维护检查工作,一旦进行机组检修,应该尽快消缺。建议类似发电厂在设计汽阀关闭试验时增加汽轮机功率控制的闭环控制功能,从根本上解决负荷扰动问题。