浙江省燃煤机组深度调峰汽轮机设备影响分析

陈 宇 ,应光耀,,包劲松,,马思聪,顾正浩,鲍文龙,汤谦勇

(1.杭州意能电力技术有限公司,杭州 310012;2.国网浙江省电力有限公司电力科学研究院,杭州 310014;3.浙江国华浙能发电有限公司,浙江 宁波 315612)

0 引言

浙江电网为特高压受端电网,外购电的大量增加[1-4],光伏、风电等新能源快速增长,导致其峰谷差日益加大,电网调峰更加困难[5-6]。作为承担调峰顶峰重任的燃煤机组,需要进一步降低其最低技术出力,以满足电力系统的安全需求。因此,浙江省发改委出台政策,鼓励统调燃煤机组扩展调峰能力,调节能力由之前的50%~100%额定负荷达到40%~100%额定负荷,提高清洁能源和外购电的消纳能力,助力浙江省清洁能源示范省建设。

2018 年,国网浙江电科院完成了全省58 台燃煤机组深度调峰能力验证试验。在低负荷运行期间,机组安全性和经济性都会受到很大的影响,为确保机组能够长期、连续、稳定、安全地运行,有必要通过相关试验对整套机组作出综合评价,并可靠指导机组将来的运行。

本文通过分析58 台浙江省300 MW 及以上容量燃煤机组40%额定负荷深度调峰时汽轮机主、辅设备的运行情况,总结了深度调峰对于汽轮机及其辅助设备的影响。

1 汽轮机上下缸温差大问题

汽轮机上、下缸温是汽轮机本体重要监测数据,汽轮机上下缸温差过大有可能造成径向间隙消失,诱发动静部分碰磨、机组振动变大、转子弯曲等故障,直接影响机组的安全稳定运行。

统计分析浙江省58 台机组在深度调峰时汽轮机的上下缸温差,有8 台机组较正常运行时的温差明显偏大,均为上海汽轮机厂生产的300 MW等级亚临界凝汽式汽轮机[7],其它机组无异常情况。8 台机组经不同厂家改造增容至330 MW,中压缸上下部温差大均发生在抽汽端,为共性问题。

8 台300 MW 等级机组在深度调峰至120 MW时,中压缸的部分参数进行总结归类,如表1 所示。中压缸抽汽端上下部温差都普遍较大,最低为25.9 ℃,最高为38.5 ℃,已经接近汽轮机制造厂家说明书中“上下缸温差大于41.7 ℃时汽轮机手动停机”的要求。虽然未达到停机值,汽轮机本体振动、差胀也都在正常范围内,但较大的温差对于汽轮机的运行仍然是较大的安全隐患。

表1 8 台300 MW 等级机组在40%额定负荷时汽轮机中压缸运行数据 ℃

查阅这8 台机组安装情况,中压下缸保温、缸温测点位置均无异常,中压进汽、轴封温度及抽气等运行参数稳定。在50%负荷工况,中压缸的上下部温差不大,怀疑在深度调峰至40%负荷时,中压缸内存在异常泄漏。

该型机组采用高压平衡活塞汽封的漏汽为内、外缸夹层进行冷却。经过夹层后,一部分汇合高压缸排汽,另一部分通过外缸上部的连通弯管进入中压平衡活塞汽封中段,用以降低再热蒸汽包围的中压缸进汽口处叶片根部和转子的温度。在机组降负荷的过程中,由于中压第3 段抽汽口对蒸汽的抽吸和中压5 级后下排汽对上排汽的排挤共同作用,导致在超低负荷运行时下缸的冷却速度大大快于上缸,机组负荷越是降低,中压缸抽汽口处的上下缸温差就越大,所以该型机组在设计之初对于超低负荷运行就有一定限制,要彻底解决该问题,需要对汽缸进一步改造。

2 汽轮机振动情况

大部分机组负荷降低对振动并无显著影响,小部分机组负荷降低能减少机组振动。在深度调峰时,由于进汽量减少,进入凝汽器的热负荷也会减少,在凝汽器循环水量不变的情况下,凝汽器的真空会变得越来越好,而真空变化对于汽轮机的振动有一定影响。在深度调峰期间,小部分机组也曾发生因为凝汽器真空升高而导致汽轮机振动恶化的现象,通过运行参数的调整,能有效抑制机组振动[8]。

2.1 振动爬升案例

某发电厂4 号机组采用由上海汽轮机厂制造的型号为N350-24.2/566/566 汽轮机(轴系布置见图1),在深度调峰过程中,低压缸的4 号轴振从30 μm 爬升至148 μm,5 号轴振从42 μm 爬升至98 μm,其他瓦轴振均出现不同程度的爬升,之后机组退出AGC(自动发电控制)运行方式,深度调峰试验暂时中止,维持负荷165 MW 运行,振动呈缓慢下降趋势。

图1 轴系布置

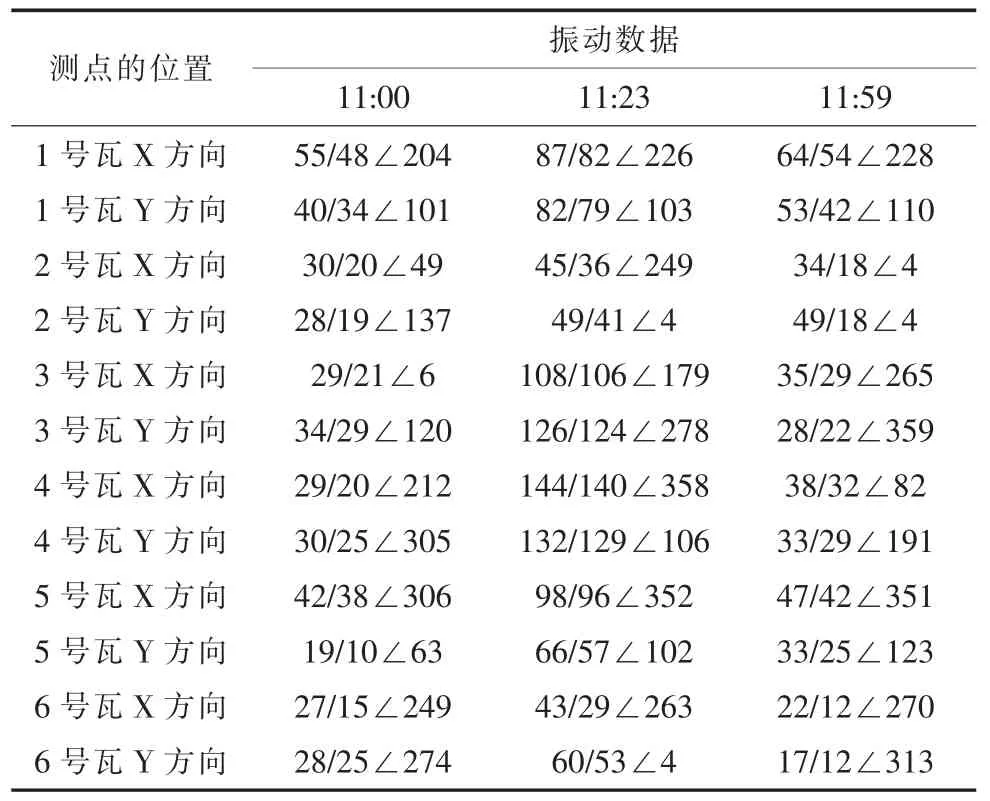

试验过程中机组振动数据,如表2 所示,具有以下特征:

(1)低压缸两侧的3 号、4 号轴振变化最大,3X,4X 分别从30 μm,30 μm 爬升至108 μm,144 μm。

(2)1 号、5 号瓦轴振变化次之,其他瓦轴振均有不同程度的上升。

(3)3 号、4 号瓦轴振相位变化也较大,4X 相位从212°变化至358°。

(4)各轴瓦的振动变化量均以1X 倍频分量为主。

(5)整个振动变化趋势持续约1 h。

表2 机组振动变化趋势数据统计 μm/(μm∠°)

上述振动特征说明振动的故障源在低压缸,低压缸的轴振对真空变化非常敏感。由表3 可知,机组负荷从325 MW 下降至140 MW 的过程中,振动开始出现爬升现象,机组真空从-96.71 kPa 上升到最高-98.32 kPa。

表3 机组降负荷参数对比

2.2 振动爬升原因分析

由表2 振动特征与机组参数作如下分析:

(1)机组整个轴系振动均发生不同程度的变化,振动变化过程达1 h。

(2)振动变化均以1X 倍频分量为主,符合转子动静碰磨的特征现象。

(3)4 号瓦轴振与相位变化最大,说明主要碰磨点发生在低压缸靠4 号瓦处。

(4)振动的爬升跟真空密切相关,随着机组低负荷降低,真空进一步的提高,导致动静间隙减少,发生碰磨,诱发机组振动出现快速爬升。

综上所述,引起该机组在深度调峰时振动爬升的主要原因是:机组在降负荷过程中,真空逐渐增大,导致低压缸转子与轴封、汽封之间的间隙变小,从而发生动静碰磨,形成转子热弯曲,造成振动的爬升。

2.3 振动在线抑制

针对4 号机组振动爬升现象,首次通过稳定负荷,降低真空,待机组振动恢复后,再进行试验。再次进行深度调峰降负荷试验,先将机组真空下调1 kPa 左右,然后将机组负荷从165 MW上升至250 MW 维持10 min,按正常负荷速率,将机组负荷降至140 MW,同时监测振动变化趋势,试验结果表明,在机组降负荷过程中和降负荷后,振动均无变化,未发生动静碰磨现象,随后机组投入AGC(自动发电控制)运行方式。

对机组在深度调峰降负荷过程中出现的振动爬升现象,大部分原因是真空过高导致的动静碰磨,可适当降低真空,稳负荷等措施来消除振动故障。

3 给水系统的影响

3.1 双汽泵机组的运行方式

对于使用双汽泵机组的机型,在深度调峰时由于汽泵组效率随着机组负荷的降低而降低,2台汽泵都处在低效率运行的转速区间。理论上采用单汽泵运行方式,既使汽泵在高效率区间工作,降低了小机在低转速时的鼓风效应,又提高了设备的可靠性和经济性。但实际上对于发电厂运行来说,水泵的解列以及并泵需要一定时间且具有一定的风险。电网对深度调峰能力的要求是全程投入AGC,机组负荷跟随电网的自动调度指令。因此,确定采用双汽泵的大型燃煤机组在AGC 投入方式下,均使用双泵运行,减少运行操作风险。

3.2 小机CCS 控制异常撤出

某厂在深度调峰时,出现了汽泵CCS(协调控制系统)遥控异常撤出的现象,发现MEH(电液控制系统)逻辑CCS 遥控转速最低值设定较高,将原设定值3 000 r/min 降低至2 800 r/min 后小机CCS 控制正常。

3.3 深度调峰时的小机效率测试

正常运行时小机采用四抽汽源,其压力与主汽压力成正比关系,当机组负荷降低时,小机进汽压力也会降低。由于小机和给水泵的效率会随着机组负荷的降低而降低,所以在深度调峰时进行了锅炉给水泵效率测试,通过文献[9]所采用的DL/T 839—2017《大型锅炉给水泵性能现场试验方法》提出的热力学方法测量给水泵效率[10]测试方法,对某600 MW 亚临界机组配套型号为NK63/71/0 给水泵汽轮机和型号HPT300/330/5S+K 给水泵进行了效率测试。

图2、图3 分别为某600 MW 机组小机和给水泵随负荷变化的效率,可知当深度调峰40%额定负荷运行时相对于600 MW 额定负荷,小机的效率下降了15%,汽泵的效率下降了14%,运行效率下降较多,需要验证在低负荷时四抽至小机供汽量能否满足汽泵的驱动。

图2 某600 MW 机组小机效率

3.4 小机四抽汽源深度调峰

小机汽源一般有低压汽源和高压汽源,低压汽源来自汽轮机四级抽汽和辅汽,高压汽源来自冷再(冷段再热蒸汽,简称“冷再”)。正常运行时小机汽源由四抽提供,高压汽源作为备用汽源,一般高调门开启的重叠度在70%~80%,但是由于高压汽源参数相对较高(如图4 所示),高压调门开启后小机转速的调节品质也相对较差,间接也会对给水流量产生较大扰动,威胁机组安全。所以在40%额定负荷深度调峰时,小机采用四抽供汽的方式运行是相对安全的。

图3 某600 MW 机组给水泵效率

图4 小机汽源参数

由表4 数据可知,统计全省58 台机组40%额定负荷时的小机低压调门的平均开度,可以看到小机全部使用四抽汽源时,低压调门的开度基本保持在45%左右,冷再至小机高压调门均未开启。在40%深度调峰时,小机汽源仍然由四抽供应能满足要求。

表4 58 台机组40%额定负荷小机调门平均开度

3.5 给水泵再循环控制方式

低负荷运行时,给水流量接近再循环阀开启的保护值,需密切监测再循环的动作情况。深度调峰时,由于再循环动作而导致给水流量波动的情况较多,存在一定的风险,目前的解决方法是将2台给水泵再循环设置为手动,防止2 台泵由于再循环阀频繁开启导致的给水流量波动。这种方式的投入有效地提高了深度调峰时给水的稳定性,但是给水泵的能耗也会因为再循环的开启而增加。

文献[11]提出了给水泵再循环阀控制系统的优化方案,即采用PID 闭环调节的方法,提高了再循环控制的调节质量。优化后,给水泵再循环阀在深度调峰升降负荷时可以实现全程自动控制,无需人为干预,有效避免了阀门开启后的节流损失以及阀芯密封面长期被冲刷的风险,提高了机组的经济性和安全性。

3.6 给水泵小汽轮机排汽温度的升高

深度调峰至40%额定负荷,大部分机组出现了给水泵小汽轮机(以下简称“小机”)排汽温度升高的现象。以某发电厂4 台1 000 MW 机组配备的小机为例,500 MW 工况与深度调峰400 MW工况,小机排汽温度如表5 所示,可以看出8 台小机排汽温度最高上升了17.0 ℃,最低上升了10.5 ℃,平均上升温度为13.5 ℃。

表5 不同负荷下的小机排汽温度对比

机组在深度调峰时汽动给水泵的出力有所降低,相应驱动小机的蒸汽流量明显减少,小机出现低流量下的鼓风加热现象。发生鼓风摩擦时蒸汽不但不能做功,而且叶轮会带动蒸汽一起转动像鼓风机一样将蒸汽排出,还会将机械做功转变为热能,从而加热蒸汽,再由蒸气加热汽轮机转子和静子。由于小机在低负荷运行时的末级通流面积较大,很容易达到鼓风工况,由此引起小机排汽温度上升,所以小机排汽温度在低负荷时的上升属于自身的固有特性,对其状态的检测应该重视。

3.7 小机转速控制动态响应能力优化

在深度调峰时,部分机组出现了小机转速控制不稳定的现象,导致给水流量波动,影响了机组的安全。以某厂630 MW 超临界机组为例,在深度调峰至40%额定负荷时,随着负荷的降低小机目标转速与实际转速偏差量也随之增大(如图5 所示),其中小机A 的最大动态偏差量为117.1 r/min,B 为125.2 r/min。主要是由于负荷降低后小机供汽参数下降,再加上低负荷时小机和给水泵的效率下降较多,产生小机的转速控制响应能力变差,即小机转速跟随性较差。

图5 240~450 MW 小机目标与实际转速偏差

对小机MEH 系统转速控制回路进行了优化,决定采用变比例调节的方式,在负荷在低于50%以下转速控制回路PID 切换至另一套适合于低负荷的转速控制PID,经过优化后的小机目标转速与实际转速偏差量得到了明显改善(如图6所示),机组负荷在240 MW 时小机A 的最大动态偏差量为36.7 r/min,B 为35.2 r/min。

图6 变比例控制PID 后小机目标与实际转速偏差

4 其他安全性问题

在整个深度调峰验证试验过程也遇到与其他汽机相关的一些问题[12-16],通过现场的调整最终得以解决。

(1)凝结水压力的偏低问题。凝结水泵(以下简称“凝泵”)变频的机组,低负荷阶段控制方式由除氧器水位控制转换成凝结水母压力控制,一般可以降低到1.1 MPa,能够保证除氧器水位的正常供给且降低了凝泵的能耗。但是部分凝结水用户由于凝结水压力的偏低出现了一些问题,如:给水泵密封冷却水阀门开度全开,导致密封冷却水回水温度异常升高;凝泵母管压力低导致凝泵自密封不严密引起的凝泵气蚀问题等,所以需综合考虑将凝结水压力提高后得以解决。

(2)辅汽系统管路水击情况。辅汽系统与临机并联运行的机组,并联的2 台机组同时在深度调峰,由于低负荷时4 号抽压力较低,必须投入冷段至辅汽供汽以保证辅汽压力,如某机组出现了冷再投入后的管路水击现象,所以当多台机组同时深度调峰时,冷段至辅汽提前做好疏水暖管准备。

(3)某些机组出现了一次调频响应能力不达标的情况。在开展40%额定工况点低频增负荷频差的扰动试验,出现了汽轮机升负荷不及时,出现该问题的原因是由于主汽压力偏低,导致该机组汽轮机高压进汽调门在顺序阀控制方式下接近全开,通过提高在低负荷下的滑压压力,该问题得到解决。

5 结论

(1)通过对浙江省58 台300 MW 及以上容量燃煤机组深度调峰至40%额定负荷验证试验,分析了深度调峰对汽机侧设备的安全性影响。结果表明,经过运行调整和试验,58 台机组均能深度调峰至40%额定负荷,汽轮机本体及其辅助系统运行总体安全、可控,不存在明显限制机组调峰能力的制约性因素。

(2)深度调峰时,部分300 MW 等级亚临界汽机存在中压缸上下缸温差偏大问题,虽未达到停机值,但较大的温差对于汽轮机的运行仍然是较大的安全隐患,需改造汽缸解决。

(3)深度调峰时,少量机组因真空的原因,出现了振动爬升现象,可采取适当降低真空、稳负荷等措施来消除振动故障。

(4)分析了深度调峰时对小机的影响。采用双泵并列运行、四级抽汽作为汽源,适当开启再循环阀,优化小机动态响应能力,采取以上措施能够满足低负荷要求。