农林废弃物制备低碳烯烃系统优化及物质与能量转化分析

李 茜,李宇萍,张兴华,陈伦刚,王晨光,马隆龙

·农业资源循环利用工程·

农林废弃物制备低碳烯烃系统优化及物质与能量转化分析

李 茜1,2,3,4,李宇萍1,2,3※,张兴华1,2,3,陈伦刚1,2,3,王晨光1,2,3,马隆龙1,2,3

(1. 中国科学院可再生能源重点实验室,广州 510640;2. 中国科学院广州能源研究所,广州 510640;3. 广东省新能源和可再生能源研究开发与应用重点实验室,广州 510640;4. 中国科学院大学,北京 100049)

该文利用Aspen Plus软件对农林废弃生物质固定床气化、经甲醇制备低碳烯烃工艺路线进行了系统综合模拟,以研究生物低碳烯烃系统的物质和能量转化效果。以生成1t低碳烯烃的生物质原料消耗量F、耗水量H2O和耗电量elec及低碳烯烃能量效率和系统总能量效率ole和T等为性能评价指标,重点分析了气化水蒸气及富氧气与原料质量比(/和/)、合成气氢碳比和甲醇合成平衡温度等系统参数对系统性能的影响。并运用基于低位热值的能量分析方法,对优化条件下系统的物质和能量转化进行分析评价。结果表明:在/=0.26,/=0.14,合成气氢碳比为2.0和合成甲醇温度为245 ℃下,低碳烯烃制备系统性能较优,F、H2O、elec、ole和T分别为7.86 t/t、15.9 t/t、4.12 MWh/t、40.7%和43.0%。系统可实现电力自供,系统耗水主要用于补充冷却塔空气带出的蒸发水。系统能量损失主要来源于空冷换热、冷却塔蒸发散热及排空尾气,占生物质原料能量的24.1%。

废弃物;甲烷;制备低碳烯烃;物质和能量分析;系统模拟优化

0 引 言

乙烯、丙烯等低碳烯烃是重要能源化工原料,目前主要来源于石脑油蒸气裂解[1]。国内低碳烯烃的需求催生了一批煤甲醇低碳烯烃项目工程,如神华包头60万t煤烯烃(DMTO)、中煤榆林60万t和陕西蒲城60万t系统等[2]。在降低石油/煤依赖和减轻环境压力的背景下,以来源丰富的农林废弃物为原料,制备生物低碳烯烃技术备受青睐[3]。

国内外正在探索和开发的农林废弃物制备低碳烯烃路线主要有:1)以生物质或热解生物油为中间产物,经催化裂化制备低碳烯烃[4-5];2)热化学气化,经由合成气(H2+CO),通过费托法直接合成或经由甲醇/二甲醚间接法制备低碳烯烃(MTO/DMTO)[6-7]。尽管生物质制备能源化工品的工艺路线多种,但总体生产效率和技术成熟程度不高,目前基本处于实验室或中试阶段[8]。在大规模利用前,有必要从物质、能量转化等角度出发,对其进行综合评价[9-10]。

目前对农林废弃生物质能源化工利用技术评价主要集中在纤维素乙醇[11]、气化-费托合成液体燃料[12]、生物柴油及生物质热解[13-14]等工艺路线[15-16]。美国可再生能源实验室对生物质合成混合醇、纤维素乙醇及生物质酶解制备烃类燃料等路线进行了系统模拟及技术经济评价,指出优化运行条件,降低资源、能量消耗的措施[17-18]。国内对生物质热解,制取液体燃料工艺的能源、经济、环境开展了分析和比较[19-21]。农林废弃物与煤、天然气互补的多联产集成系统流程模拟和优化也被研究,以合理利用能量,降低碳捕集能耗[22]。大型煤基甲醇和甲醇制烯烃过程的流程模拟及能效优化也有报道[23]。而对生物质低碳烯烃工艺分析大多局限于气化、粗燃气组分调变、甲醇合成等单元过程[24],对全系统路线开展综合物质和能量转化研究的较少。

借助热力学平衡方法和工艺模拟,可更为方便、经济地获得能源化工转化系统的运行参数和可能限度。考虑到Aspen Plus为通用的化工流程模拟、优化和设计软件,已成功应用于煤燃烧及气化过程的稳态模拟,且在生物质气化、合成液体燃料技术领域已有许多成功经验,本文将利用Aspen Plus软件对技术相对成熟的农林废弃生物质气化,经由甲醇间接法制备生物低碳烯烃系统进行模拟,以气化燃气氢碳比(H2COfuel gas)、合成气收率(syngas,Nm3/kg,1 kg空气干燥基(干基,下同)生物质原料获得的合成气在标准状态下的体积(Nm3/kgbiomass,下同)、1t低碳烯烃的生物质原料消耗量(F,t/t)、水消耗量(H2O,t/t)和电消耗量(elec,MWh/t)、低碳烯烃能量效率(ole)和系统总能量效率(T)等为评价指标,系统研究技术路线中关键操作参数,如气化水蒸气与原料质量比(/,空气干燥基生物质为基准,下同),气化富氧气(体积分数95%O2)与原料质量比(/)、合成气氢碳比(H2/COsyngas)和甲醇合成反应平衡温度(MeOH)等对合成生物低碳烯烃系统性能的影响,通过对优化后系统物质和能量转化效率综合分析,探讨系统性能提升潜力和降低损失的改进途径,提高间接法生物低碳烯烃的合成效率,有效提高农林废弃生物质能的利用效率,为提高生物低碳烯烃系统的性能提供理论参考。

1 农林废弃物气化-甲醇间接法制备低碳烯烃系统

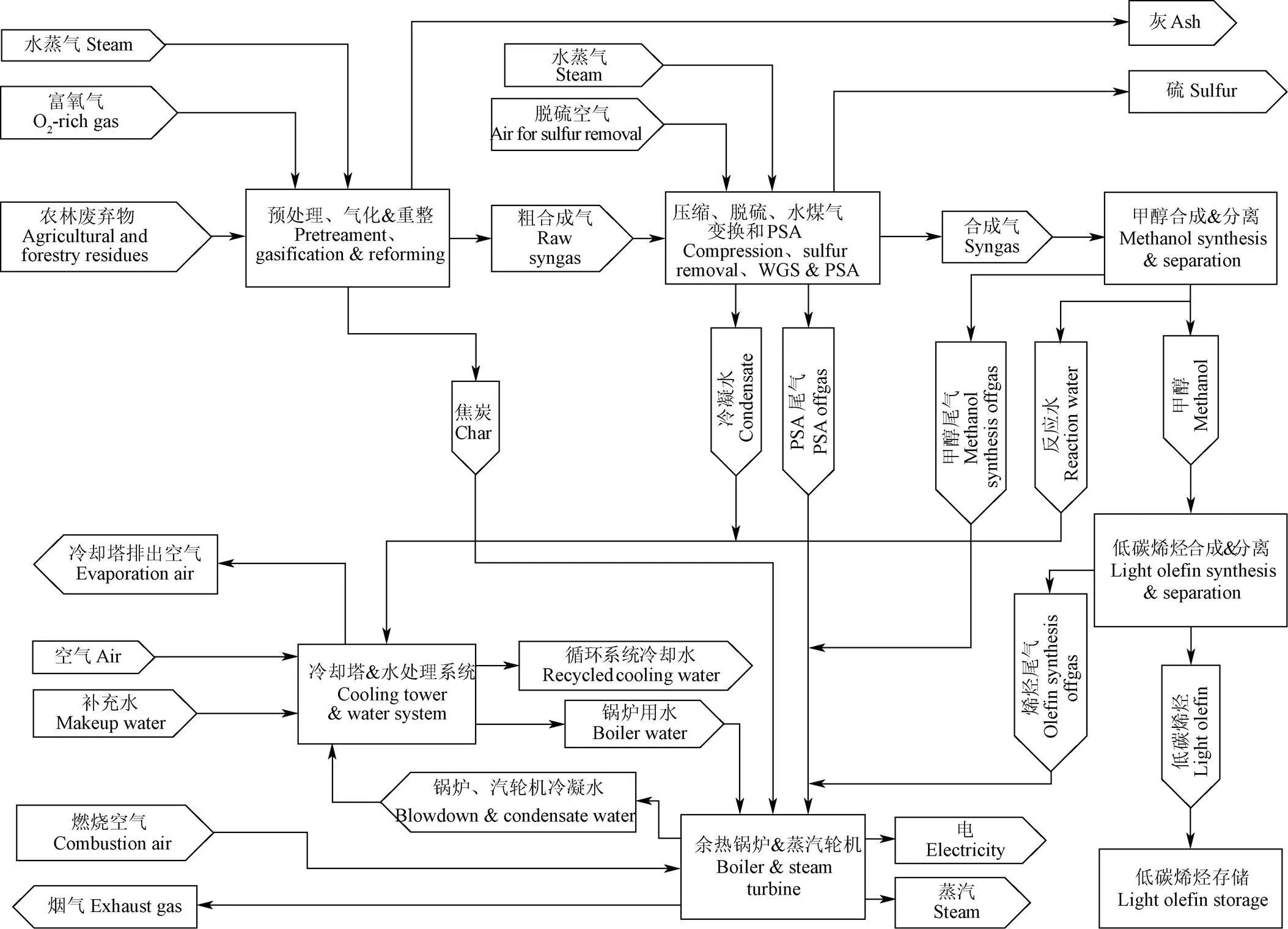

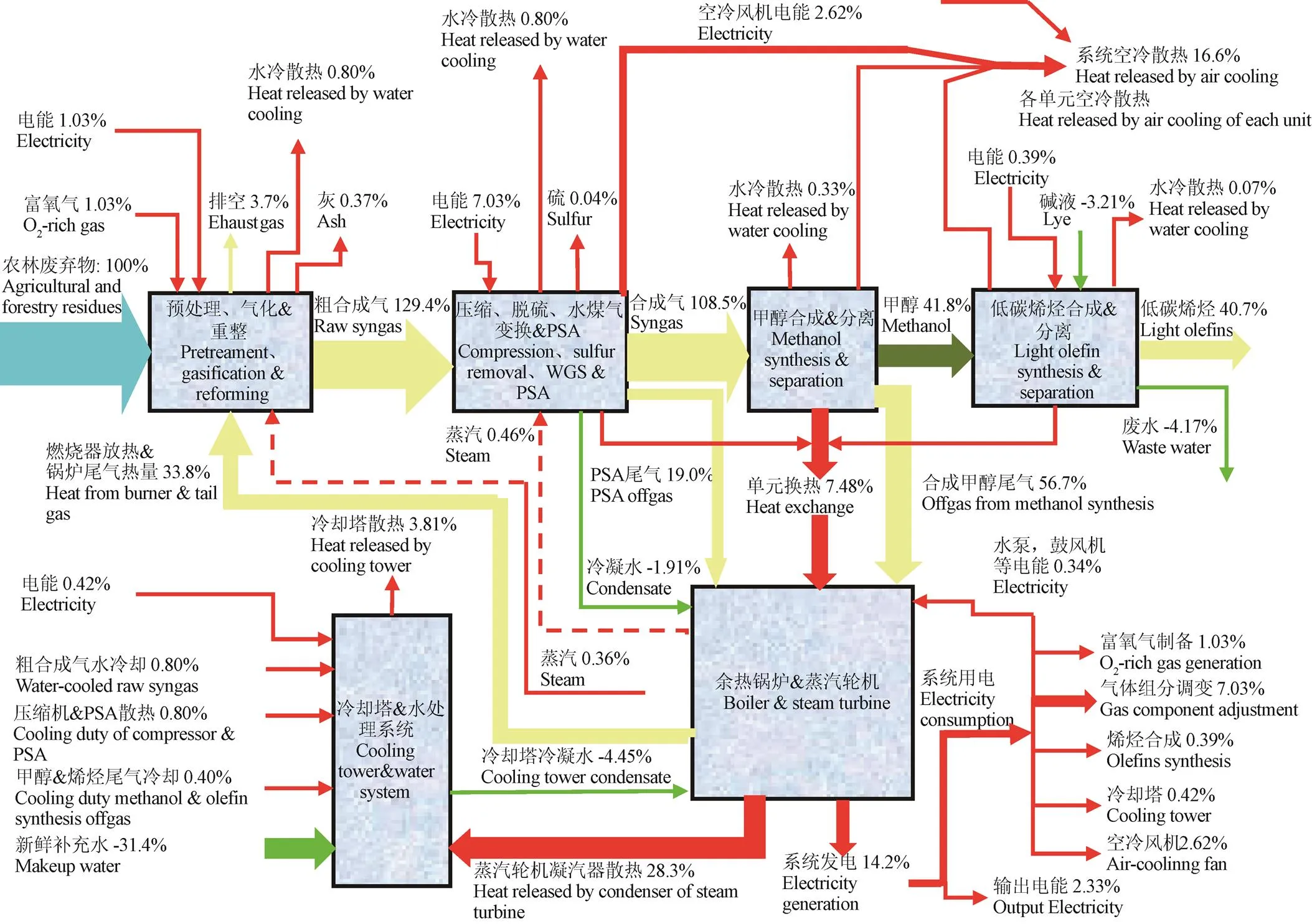

农林废弃生物质气化-甲醇间接法制备低碳烯烃系统流程如图1所示,主要包括粗合成气制备(预处理、气化和重整等)、气体组分调变(压缩、脱硫、水煤气变换和变压吸附脱碳PSA等)、甲醇合成、低碳烯烃合成、余热锅炉-汽轮机和冷却塔等单元。具体流程为湿基原料经高温烟气干燥后,在富氧-水蒸气下气化获得粗燃气,被高温重整以提高粗合成气氢碳比,粗合成气经压缩、LO-CAT及ZnO两级脱硫、水煤气变换反应和变压脱附CO2(PSA)等组分调变步骤,获得的合成气氢碳比为2.0,CO2体积分数<3.0%。合成气进行低中压甲醇合成,醇水分离后的甲醇在常压下进行低碳烯烃合成,经低温分离后获得低碳烯烃产品。PSA尾气及合成甲醇/低碳烯烃尾气进入余热锅炉回收热量,余热锅炉产生的过热蒸气为气化和水煤气变换反应单元提供蒸气外,其余用于发电,为系统提供电量及输出电量。汽轮机凝汽器和换热循环水进入冷却塔冷却,并补充新鲜水,为锅炉和系统冷却供水。

图1 农林废弃生物质气化-甲醇间接法制备低碳烯烃系统流程图

2 农林废弃生物质气化-甲醇间接法制备低碳烯烃系统模拟与分析

2.1 原 料

根据国内农林废弃生物质资源状况和今后预计合成低碳烯烃能够达到1万t/a的中试示范规模,本文对处理量为25.4 t/h收到基(含水率50%)的农林废弃生物质,以木片为代表原料,通过气化、经由甲醇间接法合成低碳烯烃系统进行模拟。原料木片的工业分析和元素分析见表1。

2.2 生物低碳烯烃合成系统模拟

利用Aspen Plus软件对系统进行模拟,采用软件已有的RStoic,RYield和RGibbs模块分别模拟农林废弃生物质的干燥、热解和气化过程。干燥过程在常压下进行,利用烟气及燃烧尾气供热,干燥后生物质含水率降为12%。热解过程将固体生物质分解为简单组分和灰分,其收率由Fortran子程序根据原料元素分析计算确定。由于农林废弃物的热解、气化过程机理非常复杂,在考虑热损失的情况下,设计气化温度为725 ℃、压力为0.16 MPa、富氧气及蒸气用量根据进料生物质量而按一定比例设计,依据吉布斯自由能最小化原理计算出口粗燃气组成。粗燃气与灰分、未燃尽焦炭等固体杂质的分离采用SSplit。粗燃气重整反应器采用REquil模块,温度设定为850 ℃。高温重整气经换热、水洗后获得粗合成气,采用MCompr模型模拟粗合成气压缩过程。LO-CAT和ZnO的2级脱硫(温度分别为43 ℃和375 ℃)及水煤气变换过程(温度为350 ℃)分别采用RStoic和REquil模块模拟。高温变换气降温后,采用Sep模块简化变压PSA脱附CO2步骤。甲醇和低碳烯烃合成分别采用REquil和RStoic模块简化,换热降温后的合成尾气均进行空气冷却和循环水降温,低碳烯烃合成尾气中CO2的脱除在吸收塔中进行,采用碱液吸收法。为了简化流程,含有乙烯和丙烯的产品没进一步精制分离。PSA尾气和合成尾气等在锅炉的燃烧采用RStoic模块模拟,余热锅炉产生的蒸气用于发电,采用Compr模型模拟。系统冷却循环回水在冷却塔中冷却,能耗根据文献数据计算[11]。为简化流程,模拟过程中作如下假设:1)整个工艺处于平衡稳定状态;2)气化和合成过程中无焦油或积碳生成,所有反应达到化学平衡和相平衡;3)不考虑系统中因流动造成的压损。比较详细的系统模拟主要参数见表2。

表1 原料木片的工业分析和元素分析(干基)

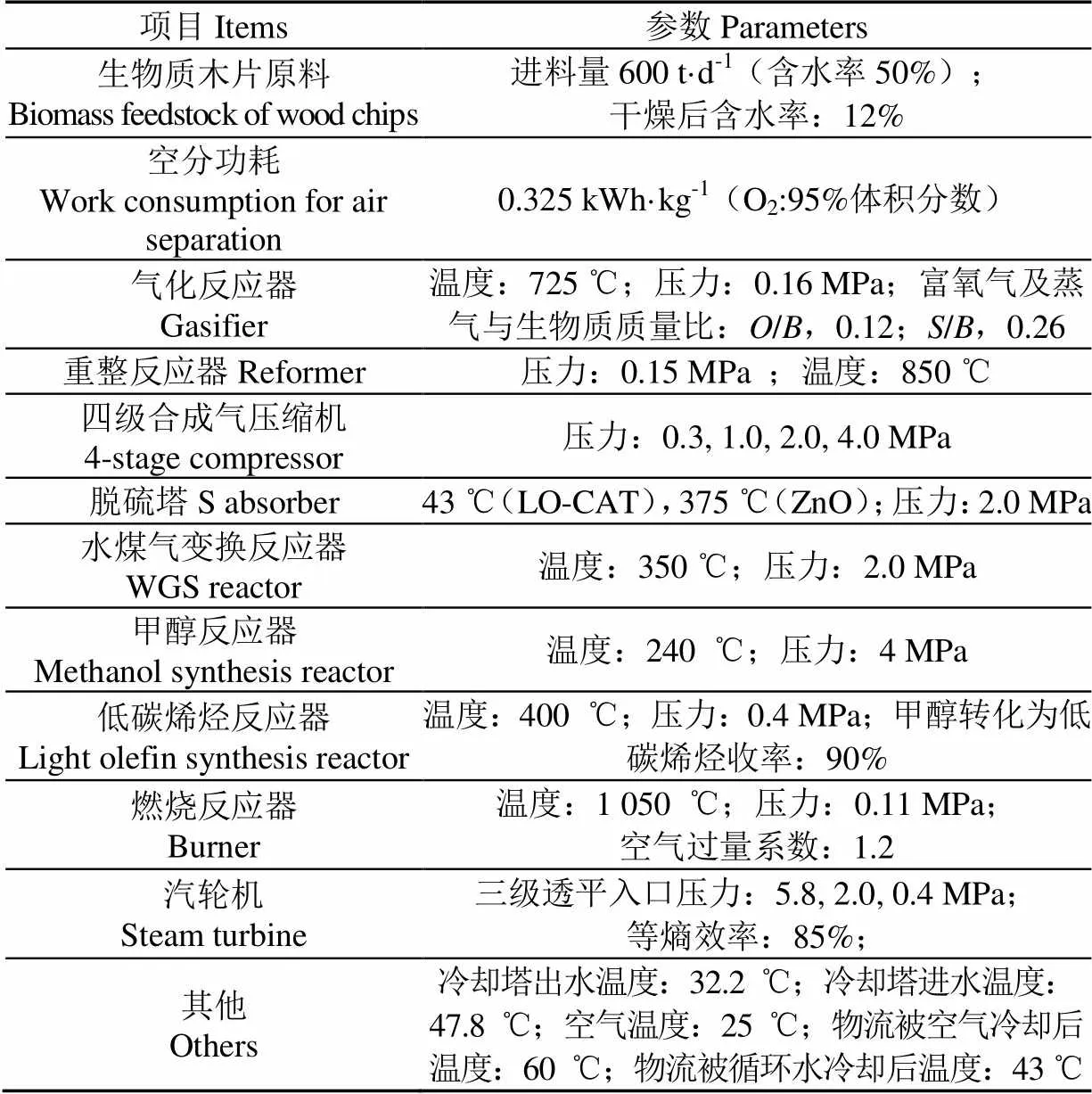

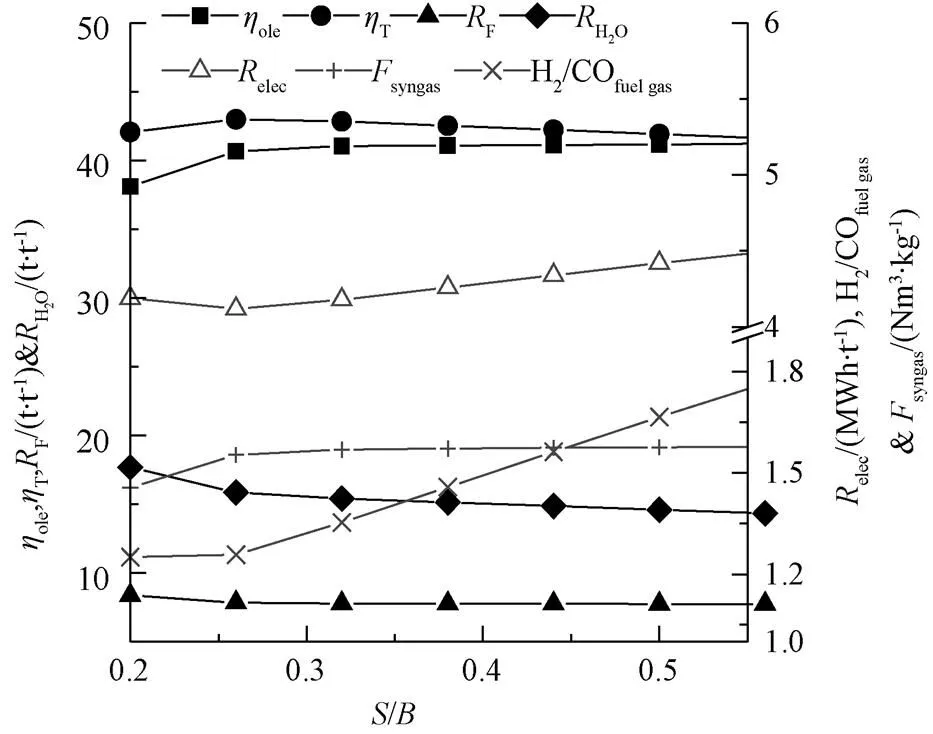

表2 系统模拟主要参数

2.3 评价指标

评价系统性能的指标主要有:气化粗燃气H2/COfuel gas比,组分调变后合成气收率syngas,Nm3/kg、吨低碳烯烃的原料消耗量F,t/t,吨低碳烯烃的耗水量H2O,t/t、吨低碳烯烃的耗电量elec,MWh/t,低碳烯烃能量效率ole、系统总能量效率T。其中低碳烯烃能量效率定义为

oleolebiomass×100% (1)

式中ole和biomass分别为以低位热值为基础的低碳烯烃产品和生物质原料能量,MJ,其包括了物流的低位发热量、汽化潜热和物理显热。物流显热为物流实际焓值与标准状态下的焓值之差。

系统总能量效率为低碳烯烃能量和系统净电能elec与生物质能量之比。

T(oleelec)biomass×100% (2)

式中elec为系统汽轮机总发电量与系统各单元消耗的电量之差,MJ,即系统的净电输出。

本系统模型的大部分物流为气态,为避免水对物流能量计算的贡献,故在物流能量计算时,选用以物流低位热值为基础。液态物流在低位热值状态定义下,汽化需要吸收热量,因此液态物流能量值为负值。

3 结果与分析

生物质气化、经甲醇制备低碳烯烃系统投入的物流主要有农林废弃生物质原料、富氧气、空气、碱液、新鲜补充水。气化及水煤气变换反应所用蒸气由余热锅炉-蒸汽轮机单元提供,系统用电由蒸汽轮机提供,富余电量做为系统输出。根据系统流程单元的主要影响因素,研究其对系统物质和能量利用的影响。并对优化条件下,系统物质流和能量流进行了分析讨论。对于气化单元,考察了水蒸气/原料质量比(/,0.2~0.56)和富氧气/原料质量比(/,0~0.42)的影响;对于组分调变单元,考察了调变后合成气氢碳比影响(H2/COsyngas,1.6~2.6);对于合成单元,考察了甲醇合成反应器平衡温度(MeOH,225~285℃)影响。

3.1 模型验证

根据文献[25],设置初始条件,进行对系统性能影响较大的气化单元验证。经模拟得到的粗燃气成分与文献的模拟值比较,结果见图2。

图2 气化燃气组成模拟值与文献值对比

模拟值与文献值几乎一致,因此该可较准确的反映系统的气化过程。由于本系统模型涉及的模块较多,在验证中基本可以与文献值相当,这里不进行一一列出。

3.2 气化S/B比的影响

水蒸气气化有利于提高气化效率,提高粗燃气H2/COfuel gas比,为后续合成提供高品质合成气。气化水蒸气用量对系统性能的影响见图3。随比从0.2增大到0.56,H2/COfuel gas比从1.25提高到1.77,合成气收率从1.46提高到1.58 Nm3/kg。合成气收率的提高使得生成低碳烯烃的效率提高,同时原料消耗量降低。但当高于0.26时,合成气收率随水蒸气用量增加而提高的程度不大,低碳烯烃能量效率ole变化不大,约为41.1%,同时原料的消耗量R基本为7.77 t/t。

由于本模拟系统中未反应合成尾气、PSA尾气等可燃物质均被送入余热锅炉燃烧,产生蒸气发电。在/为0.2~0.56范围内,发电量在满足系统用电需求基础上,均有富余电能输出。当气化水蒸气用量较少,合成气和低碳烯烃收率低,大量反应尾气的燃烧使得系统输出电量较多。反之,当气化蒸气用量增加,合成气及低碳烯烃收率的提高及使得合成气压缩机和风机(主要用于压缩机和合成尾气风冷)的耗电量提高。两者相互影响的结果,使得系统总能量效率差别不大,保持在41.6%~43.0%。当为0.26时,系统总能量效率T最高,为43.0%。生产吨低碳烯烃的耗电量(elec)相对较低,为4.12 MWh/t。

注:低碳烯烃能量效率ηole、系统总能量效率ηT、合成气收率Fsyngas,(Nm3·kg-1)吨低碳烯烃的原料消耗量RF,tbiomass·tole-1;吨低碳烯烃的耗水量RH2O,下同。

系统循环水主要用于汽轮机凝汽器冷凝及系统中其它换热单元如压缩机、合成尾气等冷却,换热后的回水被循环送入冷却塔,与塔内空气进行热交换降温,部分水被蒸发并同空气一起散入大气中,因此需要补充新鲜水。当/为0.2时,大量可燃气体燃烧使得余热锅炉生蒸气量大,因此冷却用水及冷却塔带走水汽量大,系统补充水量也相对较大,吨低碳烯烃的耗水量H2O为17.7t/t。当气化水蒸气用量增加为/为0.56时,高低碳烯烃收率使得用于发电的尾气量少,凝汽器冷却用水量也相对较少,H2O降低为14.3t/t。综合考虑低碳烯烃能量效率,系统总能量效率及原料、水、电的消耗,选择/为0.26。

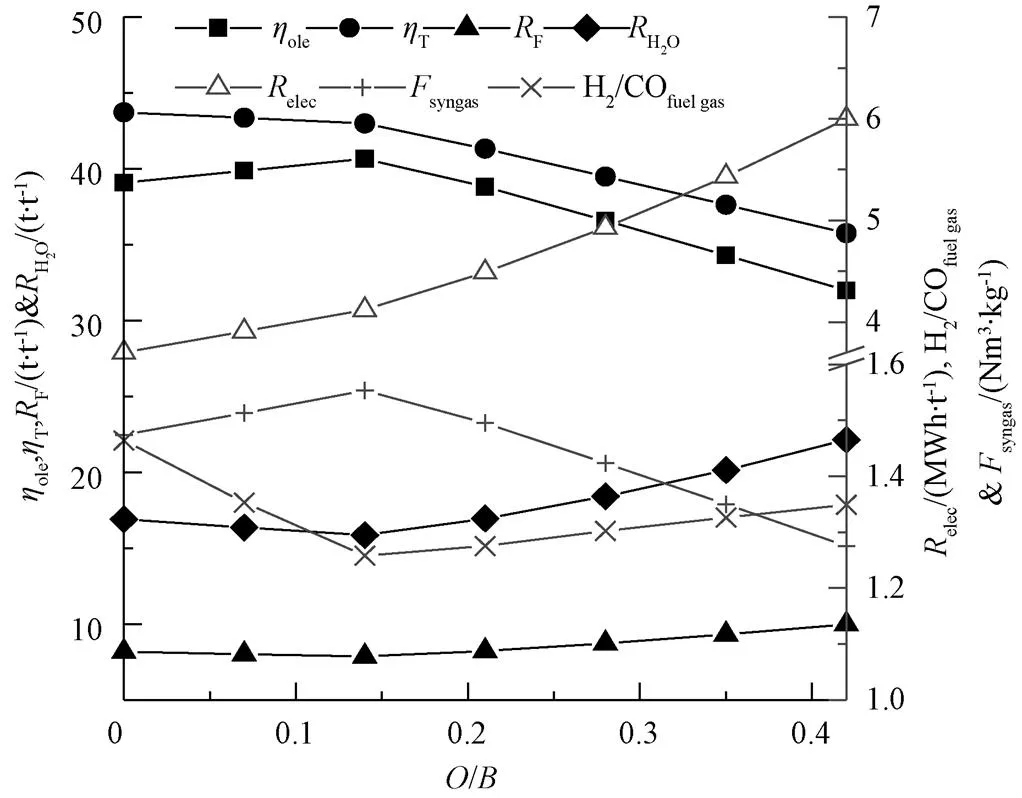

3.3 气化O/B比的影响

气化中加入适量氧,有利于生物质热解和气化,在其它条件固定的条件下,考察了/比在0~0.42范围内对合成低碳烯烃系统的影响,结果如图4所示。当气化单元无氧气加入时,热解气中H2含量较高,气化粗燃气H2/COfuelgas比也较高,为1.46。但此时生物质碳未完全转化,使得合成气收率和低碳烯烃能量效率较低,分别为1.47 Nm3/kg和39.1%。由于在系统模拟中,未气化生物质焦炭将用于锅炉燃烧,系统总能量效率反而相对最高,为43.7%。氧气加入促进了固体焦炭气化,当/为0.14时,生物质几乎完全气化,降低了粗燃气H2/COfuel gas,而合成气收率提高到1.55 Nm3/kg。低碳烯烃能量效率相对较高,为40.7%,原料消耗和水消耗最低,F和H2O分别为7.86 t/t和15.9 t/t。大量气体压缩及空气冷却风机用电,使得系统总能量效率稍有降低,为43.0%。吨低碳烯烃的耗电量稍有增加,elec为4.12 MWh/t。

图4 气化O/B比对系统性能的影响

进一步提高氧气用量,当/比在0.21~0.42范围内,部分气化CO被进一步氧化,转化为CO2,而气化水蒸气的存在使得H2被氧化的程度稍低,因此粗燃气H2相对含量升高,粗燃气氢碳比稍有提高。而生成的CO2在后续PSA单元被脱附、排放,造成合成气收率降低。当/为0.42时,syngas降低为1.27 Nm3/kg,这也降低了低碳烯烃收率和其能量效率及系统总能量效率,大大增加了系统消耗,elec、F和H2O分别为6.00 MWh/、10.0t/t和22.1t/t。由于合成气中H2和CO是合成甲醇的主要来源,粗燃气高氢碳比和高合成气收率有利于合成甲醇和低碳烯烃。本文气化系统选择/为0.14。

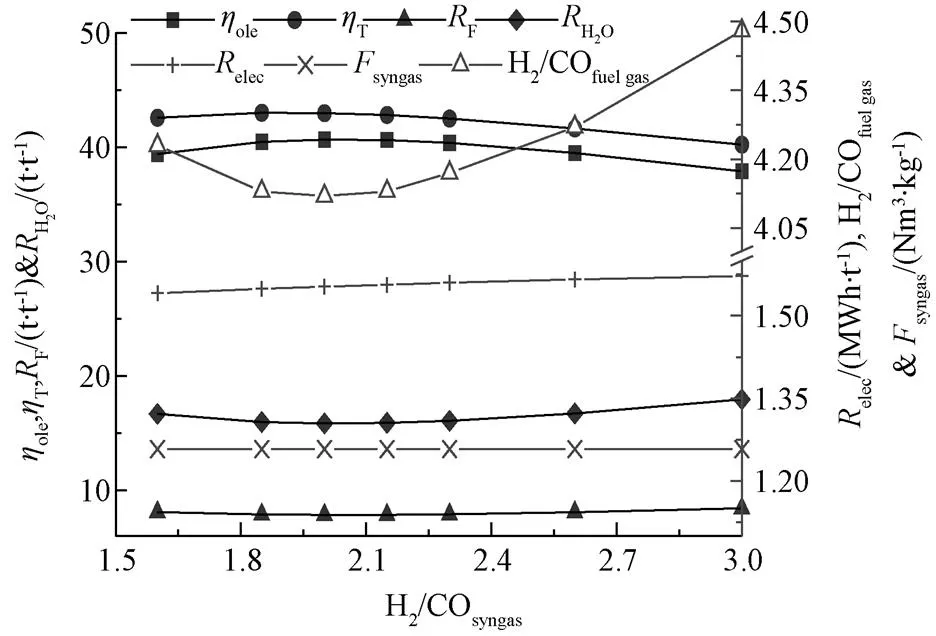

3.4 气体组分调变后合成气H2/COsyngas的影响

气化粗燃气氢碳比较低,在系统中设计重整反应器和水煤气变换平衡反应器,以提高氢碳比。由于在上述富氧-水蒸气气化条件下,气化粗燃气中甲烷含量较低(<4%),调变重整反应条件对合成气气质性能提高的影响不大。因此在模拟中,通过主要调变水煤气反应器的蒸气用量与入口粗合成气CO摩尔比(S/COWGS,0.1~0.5),调节水煤气变换反应平衡程度,使合成气H2/COsyngas比在1.6~2.6范围内,考察其对系统性能影响,结果见图5。

当水煤气变换反应蒸气用量较少,S/COWGS<0.24,获得合成气的H2/COsyngas比低于甲醇合成平衡当量比,降低了甲醇和低碳烯烃收率,低碳烯烃能量效率和系统总能量效率较低。随着蒸气用量增加,促进了水煤气变换反应的发生和平衡条件下H2生成,使得合成气H2/COsyngas比随之提高,但合成气收率提高不大。当H2/COsyngas比为3.0时,合成气收率syngas为1.57 Nm3/kg,但合成气中氢气含量过高,抑制了CO平衡转化为甲醇,反而降低了甲醇和低碳烯烃收率。且大量合成气的压缩和冷却,增加了系统用电量,使得低碳烯烃能量效率和系统总能量效率有所降低。

图5 合成气H2/COsyngas比对系统性能的影响

当H2/COsyngas比为2.0时,合成气收率为1.55 Nm3/kg,此时在合成甲醇的合成气平衡当量比下,甲醇和低碳烯烃收率最高。此时低碳烯烃电耗最低,elec为4.12 MWh/t,优化了系统发电和系统用电量,因此低碳烯烃能量效率和系统总能量效率达最大,ole和T分别为40.7%和43.0%。系统水消耗较低,为15.9 t/t。因此,本文选择组分调变后合成气H2/COsyngas比为2.0,而在实际工业中,由于催化剂对H2和CO吸附和解吸的效果不同,常调变H2/COsyngas比略高于2.0,以促进CO转化,提高甲醇和低碳烯烃收率。

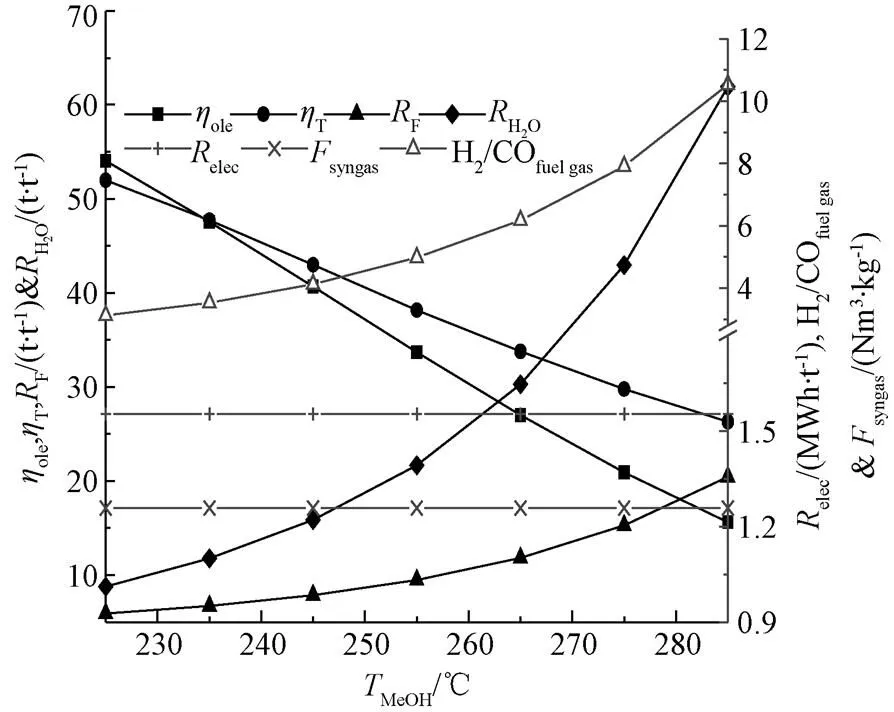

3.5 TMeOH平衡反应温度的影响

作为连接合成气与低碳烯烃的中间环节,合成甲醇条件对系统性能有重要影响,因此在气化比和比分别为0.26和0.14及合成气H2/COsyngas比为2.0条件下,考察了甲醇平衡反应温度的影响,结果见图6。本模拟选用的甲醇合成反应器为REquil模型,该模型默认甲醇合成反应将达到化学平衡和相平衡,本文试图通过平衡计算结果,初步探讨甲醇合成温度对系统性能的影响趋势。

甲醇合成为强放热反应,因此在不考虑动力学因素的情况下,较低的温度(225 ℃)有利于甲醇合成,进而有利于低碳烯烃合成,低碳烯烃能量效率和系统总能量效率相对最高。同时低碳烯烃的原料、水及电消耗均为最低。但低温下合成气转化效率高,使得尾气燃烧不能提供足够电力供低碳烯烃合成,需要从外界输入电力,因此系统总能量效率略低于低碳烯烃能量效率,ole和T分别为54.0%和51.9%。当合成温度升高为245 ℃时,尾气燃烧发电基本可以满足系统用电需求,并略有盈余。

图6 TMeOH平衡反应温度对系统性能的影响

随着平衡温度从225 ℃升高到285 ℃,甲醇的合成受热力学平衡抑制,降低了甲醇及低碳烯烃收率及其能量效率和系统总能量效率。特别是在温度高于245 ℃后,强放热的甲醇合成反应受温度抑制影响很大,当温度为285 ℃,ole和T分别为15.6%和26.3%。原料及水和电的单位消耗也迅速增加。由于现阶段工业低压铜基甲醇生产中,在225 ℃的低温反应条件下,CO的转化远未达到平衡,因此开发低温高活性催化剂,降低CO加氢活化能,促进低温甲醇合成达到平衡,仍是目前甲醇工业及相关行业研究的重心。考虑实际低压甲醇合成铜基催化剂在240~270 ℃具有较高活性,结合平衡模拟结果及系统电力自足的要求,本文选择甲醇合成平衡反应温度为245 ℃。

3.6 系统的物质和能量利用分析

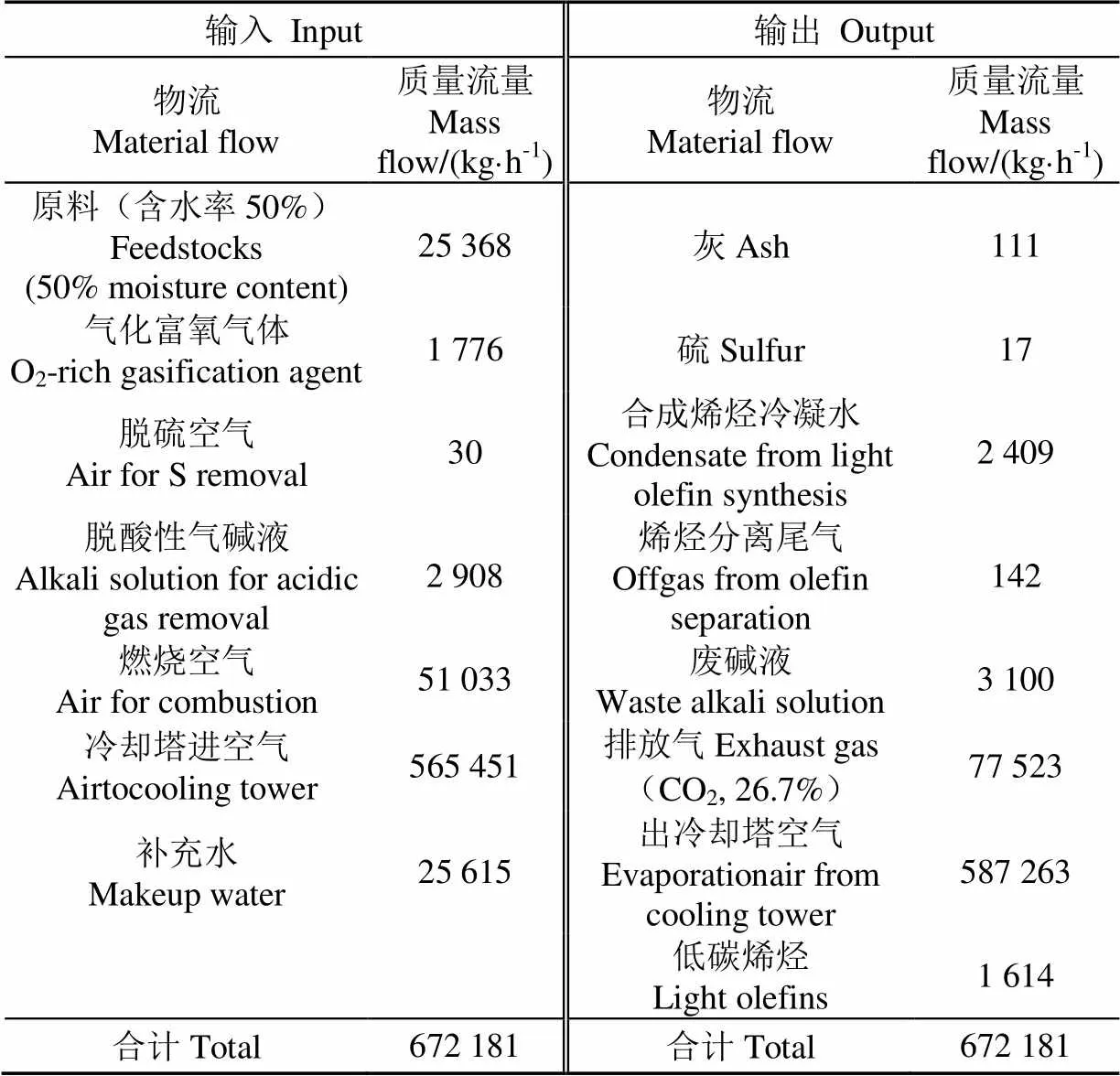

以上述关键操作参数的优化值为条件,并以生物质气化-甲醇间接法合成低碳烯烃系统的转化单元模拟结果为依据,对系统的物质和能量流向和分配进行了分析。其中物流输入、输出结果见表3。

原料输入量25 368 kg/h,冷却塔空气用量为其22.3倍。主要是由于该生物低碳烯烃系统经历了高温气化、高温燃气降温、低温压缩、低温甲醇/低碳烯烃分离等过程,使得循环冷却水用量大,冷却塔负荷大,因此通入冷却塔的空气量大。低碳烯烃产率为1 614 kg/h,占干基原料质量的13.8%,也即7.86 t干基原料可产1 t低碳烯烃,以年开工率70%计,低碳烯烃产能为1万t/a,年消耗农林废弃物原料7.86万t/a。与美国可再生能源实验室生物质合成混合醇和生物质酶解-合成烃类燃料结果相比,收率和产率均稍低[26-27]。这可能与本模拟中,为使甲醇合成结果尽量与当前工业实际水平相当,选择较低CO转化率有关。

表3 生物质气化-甲醇间接法合成低碳烯烃系统物质平衡结果

补充水用量为25 615 kg/h,折合H2O为15.9H2O/ole,其主要损失在循环回水在冷却塔的降温过程,热循环回水被通入的空气蒸发,带入大气中,约占总补充水消耗量的85.2%。由于低碳烯烃合成冷凝水成分复杂,含碳液态副产品比较多,需要进一步处理才可进入水循环单元,因此在本模拟中将其作为废水处理,约占新鲜补充水用量的9.4%。此外,有少量水损失在尾气中。该新鲜水用量与美国可再生能源实验室合成混合醇系统结果相比偏高[26]。这与本系统热量未优化及低碳烯烃收率较低有关。

锅炉燃烧高温尾气与低温锅炉入水换热后,降温后的锅炉尾气,用于湿基原料干燥,带出大部分的原料水分,并排空。由于未转化为低碳烯烃的生物质碳,基本全部在锅炉中燃烧,且在模拟设定中,空气的过量系数设置较小,为1.2,因此锅炉尾气的CO2质量分数较高,为26.7%,大大降低了CO2捕集难度,可比较容易实现制备低碳烯烃系统的碳零排放。

以低位热值为基础和每小时处理原料能量(202 500 MJ)为100%计,系统能量输入/输出、及逐级转化单元的能量输入/输出流见图7。由于系统投入碱液、补充水、废水及冷凝水均液态形式存在于系统。根据物流低位热值定义和本模拟的物流能量定义,其能量数值均为负值。特别是用量较大的补充水(25 615 kg/h),汽化潜热大,造成其能量数值较大,占原料生物质能量的−31.4%。此外由于合成低碳烯烃尾气含有CO2,在模拟中采用碱液吸收,在吸收塔中将其脱除。碱液的低位热值也为负值,绝对值占输入干基原料能量的3.21%。

图7 农林废弃生物质气化-甲醇间接法制备低碳烯烃系统能量流图

本系统中生物质原料木片含水量较高,为50%,且粗燃气高温重整反应吸热(850 ℃),需要余热锅炉燃烧和锅炉尾气为干燥、气化和重整单元提供能量,才能满足设计要求,排空尾气能量约占原料能量的3.7%。锅炉提供的能量使得粗合成气能量值增加,占原料能量的129.4%。在气体组分调变单元,为压缩提供的电能占原料能量的7.03%,约80%的总输入能量以合成气形式进入合成单元。由于压缩机冷却及LO-CAT脱硫、水煤气变换尾气和PSA的低温要求,该单元的空冷散热量较大,占原料能量的10.1%。甲醇能量、合成甲醇尾气能量和单元换热量分别为合成气能量(原料能量的108.5%)的38.5%、52.3%和6.89%。由于合成甲醇反应放热量大及高温甲醇尾气能量可用于锅炉入水加热,因此在系统设计中,通过换热器将该部分热量予以利用。

余热锅炉和汽轮机单元的输入能量主要为PSA尾气能量、合成甲醇尾气能量、单元换热和水泵、鼓风机等的电能,能量输出主要干燥-气化-重整单元提供能量,发电(原料能量的14.2%)和汽轮机凝汽器散热。由于凝汽器负荷大,大量循环冷却水带出热量约为原料能量的28.3%,换热后的高温循环水需要在冷却塔降温后,冷却塔散热量为原料能量的3.81%。系统电能主要用于压缩机和空冷风机,分别为原料能量的7.03%和2.62%。产品低碳烯烃能量为原料能量的40.7%。

系统总输入能量主要为生物质原料能量、新鲜补充水能量和碱液能量,三者总和能量为原料能量的65.4%,系统总输出能量主要为低碳烯烃能量、系统空冷散热、排空尾气能量、冷却塔散热、富余电能和废水能量,总和为原料能量的63%。系统总能量输出与总能量输入的比值高于96%。这个较小的差值主要由于用电单元效率、系统散热等能量损失所导致。空冷换热带出热量的比例较大,为16.6%。这自于压缩机级间空气冷却、水煤气变换反应尾气和甲醇/低碳烯烃尾气的空气冷却。冷却塔蒸发带走的热量比例为3.81%,这主要是是系统水冷单元所用循环水带出的热量。排空尾气主要是锅炉燃烧尾气为原料生物质干燥,能量利用后的低温气体,这3部分带出能量合计为24.1%,为合成系统的不可回收能量,也是系统能量损失的主要来源。

4 结 论

本文通过流程模拟优化和物质、能量分析相结合的方式对农林废弃生物质气化、经甲醇间接法合成低碳烯烃系统进行了分析,并得出以下主要结论。

1)所建模型从理论上证实了该工艺的可行性。高气化蒸气用量、适宜的气化氧气用量和氢碳比为2.0合成气、低合成温度有利于合成气收率和低碳烯烃能量效率提高,而系统总能量效率受系统用电和合成低碳烯烃效率共同影响,总体变化不大。

2)生物低碳烯烃系统的物质和能量消耗量较大,生产吨单位低碳烯烃的生物质原料消耗量、补充新鲜水量和电耗和分别为7.86 t,15.9 t和4.12 MWh,这与系统设计与当前技术能够达到的水平有关。

3)理论模拟获得的合成低碳系统热力学平衡结果均优于实验结果,这凸显了生物低碳烯烃在工程实践中,尚有大量科学和技术问题解决。如开发低温高活性甲醇合成催化剂,降低CO加氢活化能,提高中低压低温合成甲醇收率等。有望将系统应用于生物质、煤、生活垃圾等固体原料气化、进而制备低碳烯烃类的能源化工品工艺中。

[1] 王建明. 催化裂解生产低碳烯烃技术和工业应用的进展[J]. 化工进展,2011,30(5):911-917.

Wang Jianming. Development of catalytic cracking to produce low carbon olefins and its commercialization[J]. Chemical Industry and Engineering Progress, 2011, 30(5): 911-917. (in Chinese with English abstract)

[2] 吴秀章. 煤制低碳烯烃工业示范工程最新进展[J]. 化工进展,2014,33(4):787-794.

Wu Xiuzhang. Latest progress of coal to light olefins industrial demonstration project[J]. Chemical Industry and Engineering Progress, 2014, 33(4): 787-794. (in Chinese with English abstract)

[3] Hannula I, Arpiainen V. Light olefins and transport fuels from biomass residues via synthetic methanol: Performance and cost analysis[J]. Biomass Conversion and Biorefinery, 2015, 5(1): 63-74.

[4] Li FW, Ding SL, Wang ZH, et al. Production of light olefins from catalytic cracking bio-oil model compounds over La2O3-modified ZSM-5 zeolite[J]. Energy & Fuels, 2018, 32(5): 5910-5922.

[5] Zhang SH, Yang MF, Shao JG, et al. Agblevor FA, Chen HP. The conversion of biomass to light olefins on Fe-modified ZSM-5 catalyst: Effect of pyrolysis parameters[J]. Science of the Total Environment, 2018(628/629): 350-357.

[6] Jiao F, Li J J, Pan X L, et al. Selective conversion of syngas to light olefins[J]. Science, 2016, 351(6277): 1065-1068.

[7] Arvidsson M, Haro P, Morandin M, et al. Comparative thermodynamic analysis of biomass gasification-based light olefin production using methanol or DME as the platform chemical[J]. Chemical Engineering Research & Design, 2016, 115: 182-194.

[8] Li Y P, Wang T J, Yin X L, et al. Design and operation of integrated pilot-scale dimethyl ether synthesis system via pyrolysis/gasification of corncob[J]. Fuel, 2009, 88(11): 2181-2187.

[9] 邰扬,黄亚继,刘长奇,等. 樟子松热解生物油提质工艺系统能值分析[J]. 农业工程学报,2016,32(22):244-250.

Tai Yang, Huang Yaji, Liu Changqi, et al. Emergy analysis on upgraded process systems of bio-oil from pinus sylvestris pyrolysis[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 33(22): 244-250. (in Chinese with English abstract)

[10] 张琦,李宇萍,陈伦刚,等. 百吨/年规模生物质水相合成航油类烃过程的物质与能量转化[J]. 天津大学学报:自然科学与工程技术版,2017,50(1):13-18.

Zhang Qi, Li Yuping, Chen Lungang, et al. Material and energy conversion of integrated 100t/a-scale bio-jet fuel-range hydrocarbon production system via aqueous conversion of biomass[J]. Journal of Tianjin University: Science and Technology, 2017, 50(1): 13-18. (in Chinese with English abstract)

[11] Humbird D, Davis R, Tao L, et al. Process design and economics for biochemical conversion of lignocellulosic biomass to ethanol[R]. Golden, Colorado: National Renewable Energy Laboratory of U.S. Department of Energy, 2011.

[12] Kim Y D, Yang C W, Kim B J, et al. Fischer-tropsch diesel production and evaluation as alternative automotive fuel in pilot-scale integrated biomass-to-liquid process[J]. Applied Energy, 2016, 180: 301-312.

[13] 王浚浩,张雨,杨优优,等. 微藻种类对其热解质量损失规律和产物及动力学的影响[J]. 农业工程学报,2018,34(19):239-247.

Wang Junhao, Zhang Yu, Yang Youyou, et al. Weight-loss characteristics, components of bio-oil and kinetics duringpyrolysis from different types of microalgae[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(19): 239-247. (in Chinese with English abstract)

[14] 彭何欢,徐佳佳,吴有龙,等. 温度对纤维素半纤维素和木质素热解炭理化性能的影响[J]. 农业工程学报,2018,34(增刊1):149-156.

Peng Hehuan, Xu Jiajia, Wu Youlong, et al. Effect of pyrolysis temperature on physicochemical properties of biocharproduced from cellulose, hemicellulose and lignin[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(Supp.1): 149-156. (in Chinese with English abstract)

[15] Biddy M J, Davis R, Humbird D, et al. The techno-economic basis for coproduct manufacturing yo enable hydrocarbon fuel production from lignocellulosic biomass[J]. Acs Sustainable Chemistry & Engineering, 2016, 4(6): 3196-3211.

[16] Dutta A, Hensley J, Bain R, et al. Technoeconomic analysis for the production of mixed alcohols via indirect gasification of biomass based on demonstration experiments[J]. Industrial & Engineering Chemistry Research, 2014, 53(30): 12149-12159.

[17] 黄荡. 生物质热解提质制油系统的能源-经济-环境复合模型研究[D]. 南京:东南大学,2015.

Huang Dang. Study on Energy-economy-environment Composite Model of Biomass Pyrolysis and Bio-oil Upgrading to Liquid Fuels[D]. Nanjing: Southeast University, 2015. (in Chinese with English abstract)

[18] 田兴涛. 基于可用能分析的生物质热解-提质系统制氢及换热优化研究[D]. 杭州:浙江大学,2017.

Tian Xingtao. The Optimization of Hydrogen Production and Heat Exchanger Networks in Biomass Fast Pyrolysis and Hydroupgrading System Based on Exergetic Analysis[D]. Hangzhou: Zhejiang University, 2017. (in Chinese with English abstract)

[19] 吕奇铮,徐起翔,张长森,等. 基于生物质双流化床快速热解生产流程模拟的㶲分析[J]. 化工进展,2016,35(3):727-732.

Lü Qizheng, Xu Qixiang, Zhang Changsen, et al. Exergy analysis of biomass fast pyrolysis in dual fluidized bed based on process simulation[J]. Chemical Industry and Engineering Progress, 2016, 35(3): 727-732. (in Chinese with English abstract)

[20] 范峻铭,洪慧,金红光. 基于化学链燃烧生物质煤互补的天然气动力联产系统研究[J]. 工程热物理学报,2017,38(7):1466-1471.

Fan Junming, Hong Hui, Jing Hongguang. System performance of SNG and power polygeneration system with chemical looping combustion driven by hybrid coal and biomass[J]. Journal of Engineering thermophysics, 2017, 38(7): 1466-1471. (in Chinese with English abstract)

[21] 项东. 煤制烯烃过程技术经济分析与生命周期评价[D]. 广州:华南理工大学,2016.

Xiang Dong. Techno-economic Analysis and Life Cycle Assessment of Coal-to-olefins Processes[D]. Guangzhou: South China University of Technology, 2016. (in Chinese with English abstract)

[22] Xiang Y Y, Zhou J S, Lin B W, et al. Exergetic evaluation of renewable light olefins production from biomass via synthetic methanol[J]. Applied Energy, 2015, 157: 499-507.

[23] Shahir S A, Masjuki H H, Kalam M A, et al. Performance and emission assessment of diesel-biodiesel-ethanol/ bioethanol blend as a fuel in diesel engines: A review[J]. Renewable & Sustainable Energy Reviews, 2015, 48: 62-78.

[24] Chan Y H, Yusup S, Quitain A T, et al. Effect of process parameters on hydrothermal liquefaction of oil palm: biomass for bio-oil production and its life cycle assessment[J]. Energy Conversion and Management, 2015, 104: 180-188.

[25] 李斌,陈汉平,杨海平,等. 基于Aapen Plus平台的生物质氧气气化制备合成气的模拟研究[J]. 燃烧科学与技术,2011,17(5):432-436.

Li Bin, Chen Hanping, Yang Haiping, et al. Modeling and simulation of oxygen gasification of biomass for syngas gas production based on Apsen Plus[J]. Journal of Combustion Science and Technology, 2011, 17(5): 432-436. (in Chinese with English abstract)

[26] Dutta A, Talmadge M, Hensley J, et al. Thermochemical pathway by indirect gasification and mixed alcohol synthesis[R]. Idaho Falls, Idaho: National Renewable Energy Laboratory of U.S. Department of Energy, 2011.

[27] Davis R, Tao L, Scarlata C, et al. Process design and economics for the conversion of lignocellulosic biomass to hydrocarbons: Dilute-acid and enzymatic deconstruction of biomass to sugars and catalytic conversion of sugars to hydrocarbons[R]. Oak Ridge, Tennessee: National Renewable Energy Laboratory of U.S. Department of Energy, 2015.

Optimization of light olefin production system from agricultural and forestry residues and analysis of its mass and energy conversion

Li Xi1,2,3,4, Li Yuping1,2,3※, Zhang Xinghua1,2,3, Chen Lungang1,2,3, Wang Chenguang1,2,3, Ma Longlong1,2,3

(1,510640,; 2.,,510640,; 3.,510640; 4.,100049,)

Light olefins, represented by ethylene and propylene, are important platform compounds. At present, naphtha and natural gas are the main raw materials for the production of light olefins. The use of agricultural and forestry waste from lignocellulosic biomass can be an alternative supplement to produce renewable light olefins, considering the limited fossil resources and restricted environmental legislation. In this paper, the process simulation of light olefin production by gasification of agricultural and forestry waste biomass, methanol synthesis and the following step of methanol to olefins was modeling. And the material and energy consumption of the process was analyzed and optimized in this context. Aspen Plus software was applied for process modeling. The integrated process included several main sections, of which were O2-steam gasification of wood chips, reforming of raw fuel gas, adjustment of fuel gas composition (sulfur removal, water-gas shift reaction, pressure-swing CO2adsorption), methanol synthesis and separation, light olefin production from methanol, waste heat utilization, boiler and steam turbine, cooling tower. The effect of main operation parameters on process performance was investigated, including the weight ratios of steam to biomass and O2-rich gas to biomass (/and/), H2to CO ratio of syngas (H2/COsyngas), and reaction temperature of methanol synthesis. The evaluation index were feedstock usage (F), water usage(H2O), electricity usage(elec), light olefin efficiency (ole) and total energy efficiency(T), et al. Potential energy method, based on low heating values of the streams, was adapted for the analysis and evaluation of energy conversion of the process under different operation conditions. The results show thatFof 7.86 t/t,H2Oof 15.9 t/t,elecof 4.12 MWh/t,oleof 40.7% andTof 43.0% were obtained under the optimized process parameters, which was at/=0.26,/=0.14, H2/COsyngasand methanol synthesis temperature of 245 ℃. Self-supply of electricity was realized in this integrated process. Fresh water was supplied mainly to compensate the water loss in the cooling tower, due to water evaporation into air via cooling fan to decrease the temperature of recycling water. The energy loss of the system was mainly made up of air-cooling heat, evaporation heat from cooling tower and exhaust gas, accounting for 24.1% of the energy of biomass feedstocks. It can be concluded that the integrated process for bio-light olefin production from biomass was proved to be theoretically feasible in this context. Highratio, proper O2amount, syngas with H2/CO ratio of 2.0 and low temperature of methanol synthesis is favorable for the yield of syngas and energy efficiency of light olefin. However, the total energy efficiency of the process was rarely affected due to the co-effect of electricity consumption and light olefin synthesis, which was in a compensated pattern for the system. The consumption ratios of biomass, water and electricity for per tonne of light olefin production were relatively higher than the results in some reference, due to the conservative conversion parameters designed in this context. Still the process performance of this simulation was still higher than the actual industrial results. And there are still techniques to be solved in future, such as the development of highly active catalysts for methanol synthesis at low temperature and heat integration to enhance energy efficiency.

residues; methane; light olefin production; mass and energy analysis; process simulation and optimization

李 茜,李宇萍,张兴华,陈伦刚,王晨光,马隆龙. 农林废弃物制备低碳烯烃系统优化及物质与能量转化分析[J]. 农业工程学报,2019,35(18):211-219.doi:10.11975/j.issn.1002-6819.2019.18.026 http://www.tcsae.org

Li Xi, Li Yuping, Zhang Xinghua, Chen Lungang, Wang Chenguang, Ma Longlong. Optimization of light olefin production system from agricultural and forestry residues and analysis of its mass and energy conversion[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(18): 211-219. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2019.18.026 http://www.tcsae.org

2019-05-06

2019-07-25

国家自然科学基金项目(51776205);广东省科技计划项目(2016A050502037);湖南省科技重大专项项目(2017NK1010)

李 茜,助理研究员,研究方向为生物质处理与资源化利用。Email:liqian@ms.giec.ac.cn

李宇萍,研究员,研究方向为生物能源化工品制备与系统评价。Email:liyp@ms.giec.ac.cn。

10.11975/j.issn.1002-6819.2019.18.026

TK6

A

1002-6819(2019)-18-0211-09