穿经机自动穿筘系统设计

颜 鹏,王二化

(常州信息职业技术学院 机电工程学院,江苏 常州 213164)

穿筘是穿经的重要工序,穿经过程是指将纱线自动穿过经停片、综丝和钢筘。我国中小型纺织企业穿筘自动化程度低,穿筘设备以G177自动穿筘机为主[1-2]。该穿筘机结构简单、效率低,工人劳动强度大,已经不能适应现代生产的需求[3]。部分企业和院校研制了基于光电定位、激光定位或者CCD定位的自动穿筘系统[4-5],但是存在可靠性不佳、灵活性差等问题,未能广泛应用。本文分析钢筘的外形特征,设计了一种穿经机自动穿筘系统,该系统与自动分纱等装置结合,可以共同完成穿经动作,实现穿经自动化。

1 工作原理及结构设计

1.1 工作原理

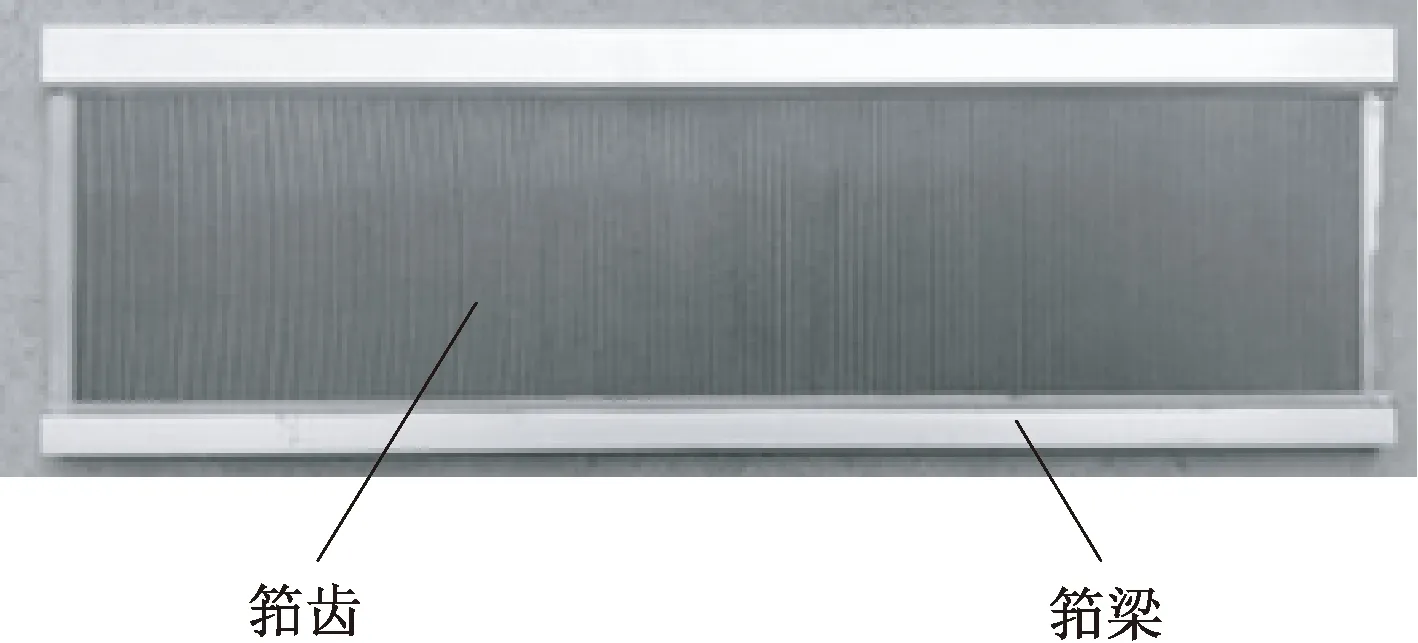

钢筘见图1,钢筘由筘齿和筘梁组成。钢筘有单层筘齿和双层筘齿2种型号,筘齿之间有间隙,纱线从筘齿间隙穿过。自动穿筘系统的工作原理见图2。将钢筘“1”下端锁紧在锁紧支架“11”上,上端由导向滚轮“3”压紧,滚轮导引钢筘“1”运动,伺服电动机“7”通过丝杠“6”、钢筘夹子“5”带动钢筘“1”往返运动;工业相机“4”拍照判断钢筘“1”是否移动到筘刀“2”对准的位置,如果未能到位,根据相机“4”拍照反馈的偏差值,伺服电动机“7”带动钢筘移动进行位置补偿,如果相机“4”判断钢筘移动到位,则筘刀“2”进给,插入筘齿,扩大筘齿缝隙,然后剑带“8”进给穿过筘齿缝隙,剑带头上的穿引钩“9”勾住纱线,剑带“8”后退,纱线穿引钩“9”将纱线勾过钢筘,这样完成一个自动穿筘周期动作,纱线被勾过钢筘以后,筘刀“2”从筘齿缝隙中退回,钢筘夹子“5”带动钢筘“1”,钢筘“1”拖动锁紧支架“11”沿着V型导轨“12”向前移动一个筘齿齿间距离,移动到位后,工业相机“4”再次拍照判断,自动穿筘系统重复上述动作。钢筘夹子“5”运动到滚珠丝杠“6”行程末端时,当纱线穿引钩“9”勾回纱线后,筘刀“2”并不退回,而是留在筘齿缝隙内防止钢筘“1”前后移动,钢筘夹子“5”松开钢筘,然后在丝杠传动下回移到原点,到原点后,钢筘夹子“5”再次夹住钢筘“1”,筘刀“2”退出筘齿缝隙,钢筘夹子“5”继续带动钢筘“1”做进给运动,系统重新开始穿筘。

图1 钢筘

1—钢筘;2—筘刀;3—导向滚轮;4—工业相机;5—钢筘夹子;6—滚珠丝杠;7—伺服电动机;8—剑带;9—纱线穿引钩;10—支架移动滚轮;11—钢筘锁紧支架;12—V型导轨图2 自动穿筘系统工作原理图

1.2 结构设计

整个穿经机自动穿筘系统可以分成3个主要构成部分,筘刀进给系统、钢筘驱动进给系统、钢筘移动支架系统。穿经机自动穿箱系统主要组件见图3,筘刀进给系统“1”驱动筘刀进给和缩回;钢筘进给驱动系统“2”主要通过钢筘夹子夹住钢筘移动,在钢筘进给驱动系统“2”前部装有导向滚轮“6”,导向滚轮“6”压紧钢筘上部并引导钢筘移动;第3部分是钢筘移动支架系统“4”,系统将钢筘固定在钢箱移动支架“4”上面,钢筘带动移动支架通过移动滚轮“5”在导轨“7”上运动。

1—筘刀进给系统;2—工业相机;3—钢筘驱动进给系统;4—钢筘移动支架;5—移动滚轮;6—导向滚轮;7—导轨图3 穿经机自动穿筘系统主要组件

1.2.1 筘刀进给系统结构设计

筘刀安装在齿条上,由步进电动机通过驱动齿轮齿条装置实现前后运动,筘刀进给系统下部安装工业相机,工业相机通过光学棱镜检测钢筘移动位置、测量筘齿间隙等。筘刀进给系统构成图见图4。

图4 筘刀进给系统构成图

如果筘刀没有对准筘齿间隙,筘刀进给时会撞到筘齿,筘齿与筘刀会发生损坏,为了防止筘刀与筘齿刚性碰撞,系统内设计了防撞机构,筘刀防撞机构工作原理见图5;筘刀驱动步进电动机驱动齿轮“1”转动,齿轮带动齿条前后运动,齿条通过钢球“4”带动筘刀安装条“3”和筘刀“7”运动,钢球“4”被弹簧“5”和锁紧螺钉“6”压在齿条“2”的锥形槽内,筘刀“7”安装在筘刀安装条“3”上面,当筘刀“7”幢到筘齿上,筘刀安装条“3”无法进给时,齿条“2”锥形槽挤压钢球,使钢球缩回到筘刀安装条“3”的孔内,这样齿条“2”和筘刀安装条“3”之间打滑,阻止筘刀安装条“3”继续进给,从而保护驱动电动机和筘刀进给机构。

1—齿轮;2—齿条;3—筘刀安装条;4—钢球;5—弹簧;6—锁紧螺钉;7— 筘刀。图5 筘刀防撞机构原理

1—丝杠螺母;2—夹紧气缸;3—伺服电动机;4—导向滚轮;5—钢筘夹子;6—转动杆;7—滚珠丝杠。图6 钢筘驱动系统

1.2.2 钢筘进给驱动系统结构设计

钢筘进给驱动系统要求钢筘运动位移量能够精确可控,因此采用伺服电动机作为驱动元件,滚珠丝杠作为传动元件,钢筘驱动系统见图6。示出,伺服电动机“3”带动滚珠丝杠“7”转动,丝杠螺母“1”带动钢筘夹子“5”前后运动,夹紧气缸“2”固定在丝杠螺母上,夹紧气缸“2”通过杠杆拨动转动杆“6”转动,从而带动钢筘夹子“5”夹紧和松开,钢筘在钢筘夹子“5”的夹紧下,沿着导向滚轮“4”向前运动。

图7 移动支架结构

1.2.3 钢筘移动支架结构设计

钢筘下端锁紧在移动支架上,移动支架结构见图7。示出钢筘被夹紧在压轮1和压轮2之间,压轮1和压轮2采用偏心轮结构,可以微调钢筘高度;旋紧手柄4松开后,压轮1和压轮2 可以直接较大幅度上下调节高度,挡板3用于限制钢筘的位置。一般一套设备上共需要2个支架用于支撑钢筘,前后2个支架分别安装挡板3用于限制钢筘位置。钢筘进给时,带动支架通过滚轮5在导轨上移动。

2 穿经机自动穿筘控制系统设计

2.1 控制系统硬件选型及原理图

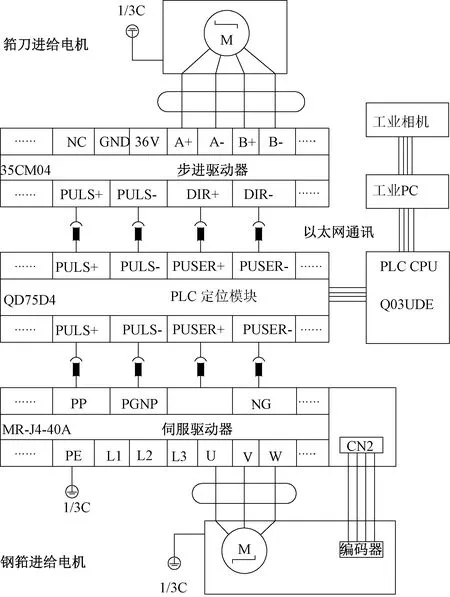

穿经机要求工作速度快,每分钟可以穿140根纱,平均无故障间隔时间要达到800 h,可靠性要求高。相应的穿筘速度也要达到每分钟穿筘140次以上,经过在开发成本、可靠性、开发周期等方面的综合考虑,穿经机采用PLC Q03UDE控制器(三菱电动机自动化(中国)有限公司)[6-7]。自动穿筘系统也以PLC Q03UDE为核心控制元件,选用输入模块QX42作为各种开关的输入装置,采用输出模块QY42P作为控制电磁阀等组件的输出装置,采用QD75D4定位模块作为钢筘进给驱动电动机和筘刀进给驱动电动机的控制装置,钢筘进给驱动电动机采用伺服电动机,筘刀进退驱动则采用步进电动机。为了便于实时观察相机所采集的图像,方便采用灵活的处理算法,经过对嵌入式视觉系统和基于PC的视觉系统对比后,采用基于PC的机器视觉系统作为筘齿定位传感装置[8-9]。工业相机采用200万像素的F-210B 相机(德国AVT公司);镜头采用GCO-232远心镜头(大恒新纪元科技股份有限公司)。考虑到安装位置使相机无法直接拍摄到筘齿图案,镜头前面安装了45°棱镜,用于反射钢筘图像。照明方案采用背光方式,相机图片处理由工业PC完成,视觉软件程序采用Labview编写。控制系统硬件配置如表1。穿经机自动穿筘系统电路图如图8所示。

表1 控制系统硬件配置表

图8 穿经机自动穿筘系统电路图

2.2 软件设计

软件包含2部分,第1部分是PLC的控制程序,该程序基于GX WORKS2开发;第2部分是工业相机图像采集程序,采用Labview编写,工业相机和PLC通讯采用以太网通讯方式。PLC负责整个系统的总体控制,PC负责测量和处理钢筘的图片,拍照时,PLC发信号给PC, 工业PC通过1394B总线触发相机拍照,开始图像采集、二值化等操作,然后测量出筘齿的距离、筘刀的位置坐标并反馈给PLC,由PLC判断是否走下一步动作,单个周期穿筘循环动作流程见图9,穿筘动作主要由PLC控制完成。于钢筘在长期工作后,筘齿间沾满棉絮,会影响视觉系统的判断,综合比较分析多种算法后,在工业PC图像处理程序中采用了凸壳算法[10],消除棉絮的影响。

3 结束语

本系统能够实现视觉系统测量、判断、钢筘运动、定位和筘刀进给等动作,主要完成①穿经机自动穿筘运动过程分析;②钢筘进给驱动系统、筘刀进给系统,钢筘移动支架的机构设计;③穿经机自动穿筘控制系统硬件选型与设计;④自动穿筘控制系统软件设计。本系统稳定、高速、高效,已经成功应用于企业,每分钟可穿筘140次,是传统G177电磁穿筘机的6倍以上,完全满足穿经机对自动穿筘动作速度方面的要求。