聚醚酯-聚酯共混体短纤维的制造和性能

刘晓东,李瑞霞,,张 康,朱谱新,吴大诚,

(1.成都纺织高等专科学校 纤维材料创新中心,四川 成都 611731;2.四川大学 轻工科学与工程学院,四川 成都 610065)

羊毛纤维具有优良的力学性能,其弹性在天然纤维中居首位,在常见的纤维材料中,羊毛纤维的弹性回复率仅次于锦纶纤维[1]。锦纶纤维和羊毛纤维的力学性能可以满足工业化生产的要求,但其弹性还不足以满足许多实用性目的。橡胶丝和氨纶长丝是历史上使用非常早的弹性纤维材料[2],具有优良的弹性,但其模量和强度很低,而伸长较长,难以符合现有的纺纱设备和工艺要求。因此需要开发既具优良弹性,又能适应现代纺织工业化生产的纤维。

聚醚酯(PEE)是一种发展潜力很大的弹性纤维[3-4],本文先采用同向双螺杆对PEE和聚对苯二甲酸丁二酯(PBT)进行共混造粒,再对PEE-PBT共混体进行熔体纺丝,制得了PEE-PBT共混体纤维。本文制得的PEE-PBT共混体纤维比氨纶纤维强度高、断裂伸长小,预计可以用常规棉纺设备和工艺进行纺纱。

1 实验部分

1.1 原料及技术指标

聚醚酯(PEE)SW-1切片(成都吉仑公司提供)。切片的特性粘数[η]为1.3 dL/g,测试温度为(25±0.01)℃,溶剂为苯酚/四氯乙烷1/1,熔点为214.7 ℃。

PBT切片(中石化江苏仪征化纤股份有限公司)的特性粘数[η]为0.98 dL/g。

1.2 造粒、纺丝与干燥设备

PEE和PBT共混造粒设备:TSSJ-同向旋转双螺杆(Φ25)挤出机、PQ-5.0塑料切粒机(中蓝晨光化工研究设计院有限公司)。干燥设备:100 L真空转鼓干燥机(常州科宇干燥设备有限公司);纤维制造设备:采用Φ50单螺杆短纤维纺丝机(杭州汉邦化纤有限公司)、长径比为2的1248孔圆孔纺丝板(镇江新浪潮精密机械有限公司);后纺设备:七辊牵伸实验线、卷曲机(杭州汉邦化纤有限公司),纤维切断机(张家港港鹰实业有限公司)。以上设备均为成都纺织高等专科学校纤维材料创新中心纺丝平台的中试设备或生产设备。

2 测试仪器与条件

2.1 DSC测试

热分析采用 DSC 214 Polyma 型差示扫描量热仪(德国耐驰仪器制造有限公司)进行测试。对待测样品均先消除热历史后再进行测定,全程N2气氛,测定温度范围为-50~300 ℃,升温速率为10 ℃/min。

2.2 应力-应变曲线和弹性回复率的测试

采用YG065C型电子织物强力仪(山东莱州市电子仪器有限公司)进行力学性能的测试。

应力-应变测试条件:纤维丝束的夹持长度为10 cm,拉伸速度为100 mm/min,控制室温为20 ℃,湿度为65%。

弹性回复率的测试条件:纤维丝束的夹持长度为10 cm,拉伸速度为30 mm/min,停留时间为10 s。在伸长率为5%、10%、 15%、20%、25%、30%、35%、40%时,测定纤维的弹性回复率。样品在测定中控制室温为20 ℃,相对湿度为65%。

3 结果与讨论

3.1 原料切片及PEE-PBT共混体的DSC

DSC热分析的测试数据是材料的基本表征指标之一,可以为加工方法和产品性能的评价提供依据。PEE(WS-1)切片、PBT切片、PEE-PBT共混体切片的DSC曲线见图1,从图中可以看出,PEE(WS-1)切片熔点为214.7 ℃、PBT切片熔点为223.3 ℃,PEE-PBT共混体纤维切片熔点为214 ℃和223.4 ℃、在221.9 ℃处有1个小峰,说明有较长PBT链段的聚集[5-6]。PEE(SW-1)是一种嵌段共聚体,硬段含量较高的样品中出现PBT的熔融峰,可以说明PEE(SW-1)与PBT均聚体之间可能有较好的相容性,适合于共混体加工。

3.2 短纤维制造工艺

根据PEE(SW-1)切片及PBT切片的特点和测试结果,选择常规的混合造粒工艺和熔体纺丝工艺路线,具体工艺路线如下:

3.2.1 PEE(SW-1)和PBT的混合造粒

PEE(SW-1)切片/PBT切片25/75投入双螺杆中→切片熔融并挤出样条(在双螺杆的前进线上抽真空,真空度为0.08 MPa)→样条进入水浴冷却→冷却线上用空气气流将样条吹干→用塑料切断机将样条切断。

3.2.2 PEE-PBT共混体切片的干燥和纺丝

将PEE-PBT共混体切片投入真空干燥转鼓中进行干燥→将PEE-PBT共混体干燥切片在单螺杆中进行切片熔融→熔体经过保温的纺丝箱→熔体经纺丝组件实现纺丝→纺出PEE-PBT共混体纤维并给其上油→收丝→将PEE-PBT共混体纤维进行集束→PEE-PBT共混体纤维经过第一水浴→PEE-PBT共混体纤维在第二水浴中进行牵伸→PEE-PBT共混体纤维经过蒸汽牵伸箱→经过保温的蒸汽箱→对PEE-PBT共混体纤维进行卷曲—将PEE-PBT共混体纤维进行松弛干燥→按照纤维的设计长度将PEE-PBT共混体纤维进行切断。

3.3 纺丝与牵伸的主要工艺条件

实验表明纺丝与牵伸合理的工艺条件为:PEE-PBT造粒时熔融温度为245 ℃,模口出料温度为235 ℃,样条空气流温度为30 ℃;经共混造粒的切片在160 ℃、0.092 MPa下干燥9 h,水分控制在40 ppm左右;纺丝时PEE-PBT熔体温度控制在260 ℃,纺丝箱温度控制为257 ℃,组件压力5 MPa;纺丝速度为1 200 m/min。牵伸时水浴温度控制在63 ℃;蒸汽箱拉伸仪表温度为102 ℃;设计卷曲数为12 个/cm,名义牵伸比设定为3.05。

3.4 PEE-PBT共混体卷绕丝和拉伸后成品纤维的拉伸性能

锦纶、涤纶和丙纶等纤维的熔纺初生纤维拉伸时均很容易进行“冷拉”,且在纤维进行“冷拉”后出现细颈,其自然拉伸比约为3倍。这也是认定纤维结晶形态结构发生变化的根据之一,即这种细颈的宏观表现代表了纤维在牵伸工艺中大分子的结晶和取向发生了巨大变化。PEE-PBE共混体在熔融纺丝中的卷绕丝丝束和单丝也同样表现出“冷拉”的特点,可观察到明显的冷拉细颈。按照熔纺纤维拉伸工艺的原理[5-6],纤维牵伸倍率愈大强度愈高,并且断裂伸长率就愈小,同时纤维的细度也就愈小。

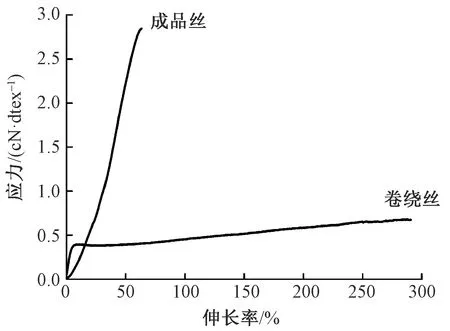

图2 PEE-PBT共混体纤维的卷绕丝和成品丝的拉伸负荷-拉伸率曲线

PEE-PBT共混体的卷绕丝和成品丝的拉伸负荷-拉伸率曲线见图2,可以看出卷绕丝的基础数据,这也是进一步分析和设计拉伸工艺条件的依据。所以在保证工艺能够正常运行的情况下,尽可能采用比较高的牵伸倍率,并将牵伸比的值设定为3.05。将多次测定数据进行平均,得到纤维卷绕丝束的拉伸强度为0.67 cN/dtex,断裂伸长率为290%。

PEE-PBT共混体经过3.05倍的拉伸和卷曲工艺后,得到了成品纤维典型的拉伸负荷-拉伸率曲线。多次测定数据取平均值,得到PEE-PBT共混体纤维在拉伸工艺完成后,成品纤维束的位伸强度为2.84 cN/dtex,断裂伸长率为63%。

PEE嵌段共聚体结构中的软段成分、材料形变中分子链构象的可逆转变使得PEE-PBT共混体纤维有着与PEE纤维[7-10]相似的优良弹性回复率。

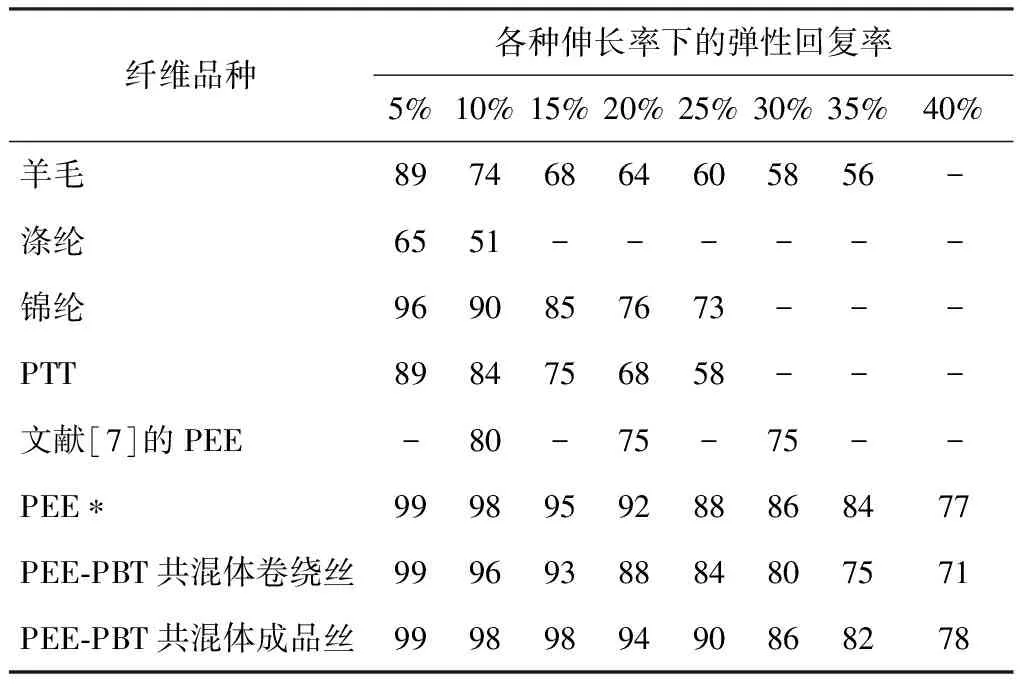

PEE-PBT共混体纤维与其他几种纤维在不同伸长率下的弹性回复率见表1。可以看出,PEE-PBT共混体纤维的弹性回复性能均好于锦纶、羊毛、PTT等弹性优良的纤维。

表1 PEE-PBT共混体纤维与其他几种纤维在不同伸长率下的弹性回复率 %

注:PEE*为本课题组实验样品,实验温度为20 ℃,相对湿度为65%。

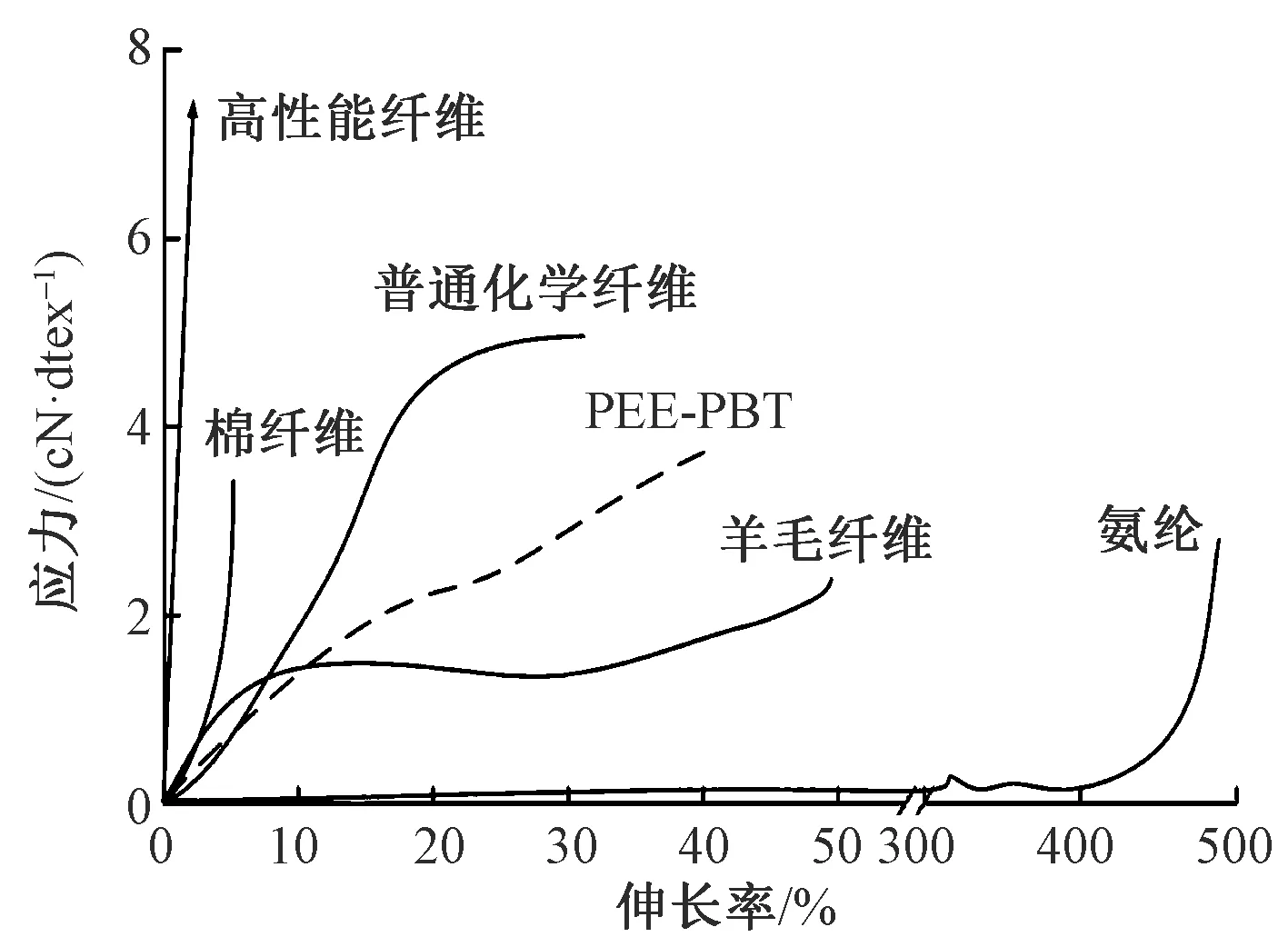

图3 各种纤维应力-应变曲线趋势示意图

应力-应变曲线是纤维材料基本力学性能的重要表征曲线。6大类纤维应力-应变曲线趋势示意图见图3。氨纶与其他普通纺织纤维相比,存在巨大差距,其断裂伸长率太大,而断裂强度及拉伸模量又太低,因此用传统纺纱工艺[11](如环锭纺纱)对于其短纤维进行加工是十分困难的。本文中的PEE-PBT共混体纤维,与羊毛纤维力学性能十分接近,因此可以用传统的纺纱设备对其进行纺纱或共混纺纱,制出新的弹性纱线。

4 结束语

本文制出的PEE-PBT共混体短纤维的线密度为1.67 dtex,拉伸强度为2.84 cN/dtex,断裂伸长率为63%;其纤维在15%的拉伸下,弹性回复率大于95%。PEE-PBT共混体纤维与羊毛纤维应力-应变曲线的趋势较为接近,为采用传统纺纱设备(如环锭纺纱机)进行加工创造了条件,值得进一步探索。