不同岩性集料对混合料路用性能影响研究*

杜顺成,陈里加

(西安工业大学 建筑工程学院,西安 710021)

玄武岩作为沥青路面的理想选择,在SMA沥青路面的铺筑中能很好满足各项性能指标的要求,但是其成本相较其他集料高出很多,加之一些地区的限制因素,故有很多地区在实际施工过程中会选择将部分的玄武岩用黏附性更好的石灰岩来代替,以在确保施工质量的基础上,提高经济利用率。

关于沥青混合料宜采用何种岩性集料,国内外已经展开了相关研究。文献[1]通过对比实验,表明石灰岩与沥青的黏附功比花岗岩与沥青的小,同时石灰岩混合料劈裂强度较大。文献[2]通过石灰岩和玄武岩料场的集料性能对比试验,认为进行上面层石料选择时,若无优质石料可以选用符合规范要求的石灰岩集料进行替代。文献[3]研究了不同地区玄武岩品质,并对其路用性能进行了评价,研究结果表明不同地区的玄武岩虽然化学成分接近,但是由于矿物成分、结构构造不同,特别是受热浸、蚀变的作用在岩石裂隙表面产生次生矿物,使沥青膜很容易从骨料表面脱落,给沥青路面带来较大的质量隐患。文献[4]认为随玄武岩碎石掺配比例的增加,石灰岩与玄武岩混合粗集料的密度线性增长,吸水率、压碎值、磨耗值线性下降,磨光值以掺入量50%为分界点分区间线性提高。文献[5]利用钢渣做粗集料,石灰岩做细集料,试验证明了钢渣沥青混合料有良好的高温稳定性和低温抗裂性。文献[6]通过实验分析,认为采用石灰岩做粗集料较砂岩做粗集料时,SMA混合料的水稳性和黏附性较好,高温稳定性和抗滑性能稍低。

考虑到碱性集料SMA规范中提到在没有专用的细料破碎机生产的机制砂的情况下可用普通石灰岩石屑代替石灰岩,在SMA-13中2.36~4.75 mm档石料用量较少,然而AC-13C在2.36~4.75 mm档石料用量大于SMA-13,故选用更具代表性的AC-13C的上面层配合比进行试验论证。

1 试验岩性集料

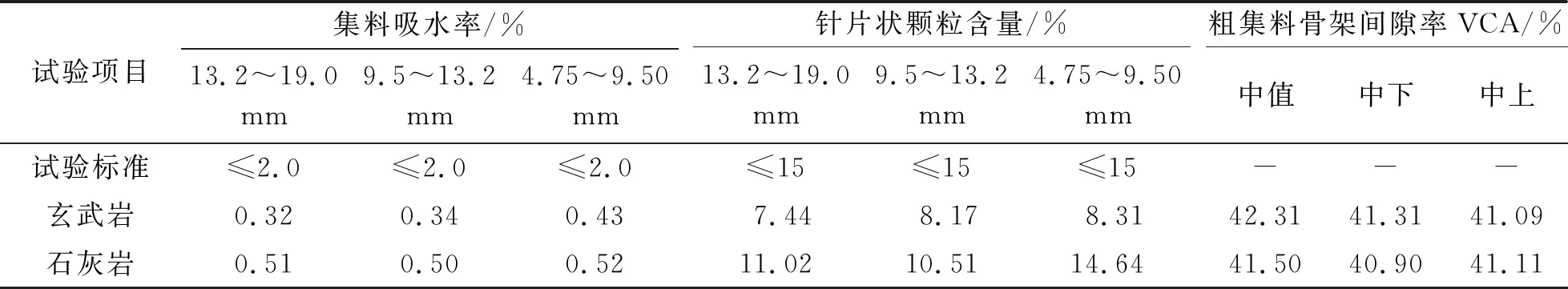

对石灰岩和玄武岩进行性能分析,各项指标见表1和表2。玄武岩的石料压碎值、洛杉矶磨耗损失和细集料棱角性基本是石灰岩的50%;玄武岩视密度略大于石灰岩;石灰岩的针片状颗粒含量略大于玄武岩;石灰岩的吸水率高出玄武岩约40%;粗集料骨架间隙率两者近似相等。

表1 岩性集料检测指标

表2 岩性集料检测指标

据此可以得出玄武岩特性强于石灰岩,在实践过程中将玄武岩全部用石灰岩代替显然不合理,故而江浙地区只是将2.36~4.75 mm档石料用石灰岩替换,起骨架作用的大粒径石料仍然选用玄武岩,其各方面指标还需进一步验证。

2 AC-13C配合比设计

以杭新景高速实际所用配合比为主,依据实际集料筛分结果和规范要求(JTG F40-2004),考虑试验路段所在地区的实际气候条件和地理环境,选取符合当地特征的油石比,按不同标准级配制作马歇尔试件,进行体积指标的检测,从中选取最符合设计要求的级配作为本次设计所用级配。

2.1 AC-13C配合比设计

原材料中改性沥青是由宁波爱思开宝盈沥青仓储有限公司生产的A级70号道路石油沥青,上面层使用SBS改性沥青,粗集料选用玄武岩,细集料选用经过人工轧制而成的石灰岩,矿粉选用石灰岩,其性能指标均符合规范技术要求。依据石料筛分结果和规范要求(JTG F40-2004),初选级配矿料配合比组成1#仓29%、2#仓29%、3#仓9%、4#仓31%、矿粉2%。因为AC-13配合比设计在此不是重点内容,故不做过多介绍。重点在两种米砂的混合料性能对比分析。对施工单位送样的原材料进行各项试验检验后,得到各种矿料所占比例为1#仓29%、2#仓29%、3#仓9%、4#仓31%、矿粉2%。所选用矿料油石比4.9%,毛体积相对密度2.526 g·cm-3,孔隙率4.4%,最大理论相对密度2.632 g·cm-3,结果符合试验要求,同时经过验证各项指标也均满足规范要求。

2.2 生产配比

依据目标配合比设计,结合送检样品的筛分实验结果,进行生产配合比组合设计,经过室内马歇尔成型试验,最终确定每一个热仓料以及同该热仓料相对应的矿粉质量比为1#仓∶2#仓∶3#仓∶4#仓∶矿粉=30.0%∶9.0%∶31.0%∶27.0%∶3.0%。依据确定矿料级配类型,确定矿料级配。其试验所得结果如图1所示。

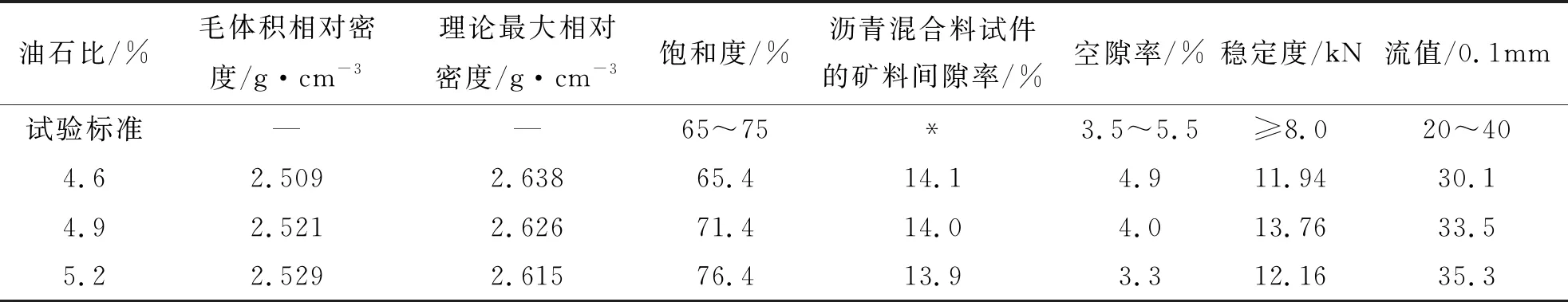

目前按照我国规范,关于生产级配配合比的设计与施工过程的要求,以目标配合比为依据,选择三种不同比值的油石比进行调试,进而得到最佳油石比。即分别采用三个不同的油石比(4.6%、4.9%、5.2%)进行试验,其结果见表3。

图1 生产配合比矿料级配组合设计

表3 不同油石比马歇尔试验分析

注:*要求空隙率 3~6 所对应的沥青混合料试件的矿料间隙率最小值分别为 13~16,当空隙率不是整数时,由内插确定要求的沥青混合料试件的矿料间隙率最小值。

依据表3进行分析,选定油石比为4.9%,矿料比例为1#仓∶2#仓∶3#仓∶4#仓∶矿粉=30.0%∶9.0%∶31.0%∶27.0%∶3.0%,相对应的沥青混合料性质为沥青混合料中有效沥青用量(Pbe)是4.052%、有效沥青的体积百分率(Vbe)是9.928%、矿料的体积百分率(Vg)是86.073%、沥青膜有效厚度(DA)是7.300 μm、粉胶比(FB)是1.481、试件毛体积相对密度是2.521 g·cm-3、计算理论最大相对密度是2.626 g·cm-3、空隙率(VV)是4.0%,在3.5%~5.5%范围中,矿料间隙率(VMA)是14.0%≥14.0%,饱和度(VFA)是71.4%在65%~75%范围中,稳定度(MS)是13.76 kN≥8 kN,流值(FL)是33.5在20~40范围中。满足试验要求。

2.3 沥青混合料的性能试验

沥青混合料使用性能指标主要通过浸水马歇尔试验、动稳定度试验和渗水试验三项试验进行检验,且应在选定的最佳石油比为条件下进行。试验结果为AC-13C残留稳定度为87.1,动稳定度为3 525 次·mm-1,渗水系数为45.0 mL·min-1,均在要求范围内。因此,该沥青混合料的性能指标符合试验要求,据此确定配比科学合理。

2.4 设计结果

AC-13C生产配合比设计结果:矿料配合比组成1#仓29%、2#仓29%、3#仓9%、4#仓30%、矿粉3%,油石比4.9%。由试验和计算所得其毛体积密度2.521 g·cm-3;最大理论密度2.626 g·cm-3;孔隙率4%。与此同时,对混合料级配进行调试,经过试验验证,证明选择SBS改性沥青所设计的AC-13C沥青混合料抗水损能力以及高温稳定性等性能均满足要求。

3 AC-13C对比验证组试验分析

3.1 对比组的选用

A组为杭新景高速实际采用材料增加对比组(粒径2.36~4.75 mm的石灰岩代替玄武岩);B组为试验组(所有粒径石料均为玄武岩)。研究两组集料的特性对压实沥青混合料体积参数的影响,因此两组试验要保证近似的体积指标。考虑到玄武岩和石灰岩的特性,在实验室里进行多次验证,根据试验结果A组矿料配合比组成1#仓29%、2#仓29%、3#仓9%、4#仓30%、矿粉3%,油石比4.9%。根据试验结果B组采用级配矿料配合比组成1#仓29%、2#仓29%、3#仓9%、4#仓31%、矿粉2%。油石比采用4.8%。

3.2 对比组的体积指标对比

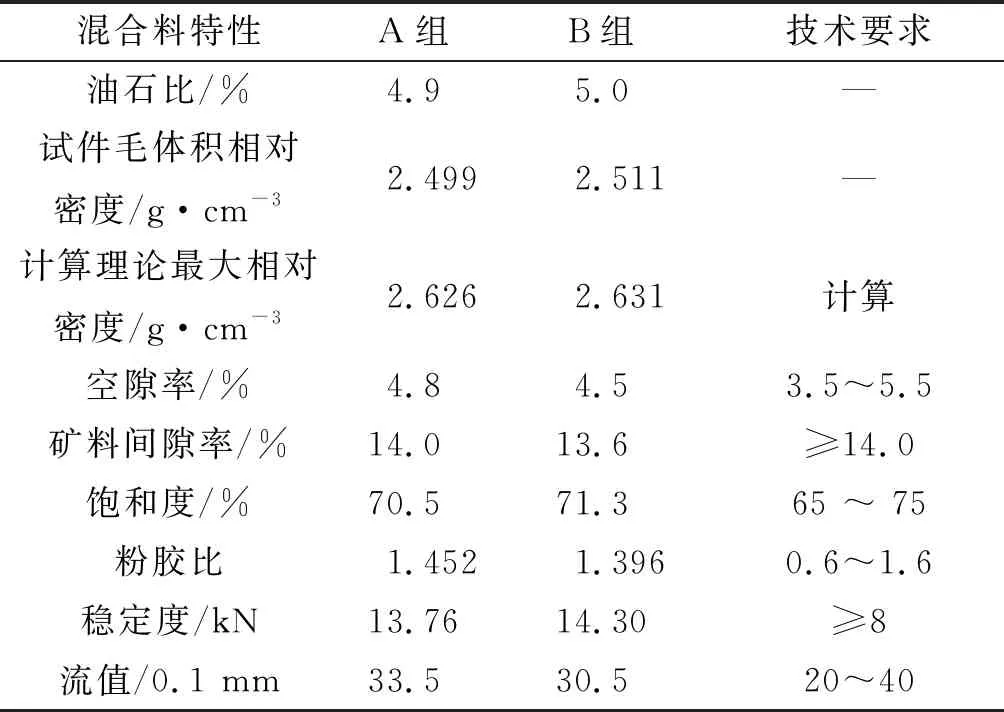

研究两组集料的特性对压实沥青混合料体积参数的影响,因此这里两组试验为保证近似的体积指标均是在相同级配、且考虑到石灰岩吸水性略大,根据试验结果A组采用4.9油石比B组采用5.0油石比。沥青混合料体积性质指标见表4。

表4 沥青混合料体积性质指标

A、B两组沥青混合料的各项指标均满足其对应的性能技术指标要求,其试件毛体积相对密度与计算理论最大相对密度较为接近,其余体积指标也十分接近,可以认为他们有近似的体积指标。

在确保其初始状态近似的情况下,通过浸水马歇尔试验、冻融劈裂试验、高温稳定性检验和低温抗裂性能检验反映出A、B两组在各方面性能的差异,即反映出替换石料的不同性能和替换的可行性。

从浸水马歇尔试验数据得出,A组残留稳定度指标为87.5%,而B组为86.5%,在近似的体积指标的前提下,A组(替换组)相较于B组有更好的残留动稳定度;从冻融劈裂试验数据得出,在体积指标相似的前提下,A组残留劈裂强度比为83.2%,而B组为81.7%,A组略优于B组;从高温稳定性检验数据得出,A组平均动稳定度为3 214次·mm-1,B组平均动稳定度为3 361次·mm-1,B组仅优于A组4.6%,两组数据均满足规范要求且相差不大;从低温抗裂性能检验数据得出,A组破坏应变为2 648.3,B组破坏应变为2 672.5,B组仅比A组高0.9%,两组数据均满足规范要求且相差不大。

在水稳定性试验及浸水马歇尔试验中,A组(替换组)相较于B组展现了良好的性能。在高温稳定性及低温抗裂性试验中,A组(替换组)虽不及B组,但试验结果均达到规范要求。故认为替换是可行的。

图2 A、B组马歇尔试件对比

由图2可以看出,左图为石灰岩替换组。其白色石粒明显多于右图(B组),这是取决于石灰岩的特性。从骨料压碎和骨架形成情况来看,两组均具有较合理的截面。

4 试验段检测指标对比结果及分析

在杭新景高速的AC-13C试验段中采用石灰岩替换玄武岩(2.36~4.75 mm),利用合理的施工机具,遵守施工流程,满足各项要求指标,具体采用米砂相对使用比例较高的AC-13C级配进行试验段(2.36~4.75 mm石灰岩)铺设,在摊铺结束后对试验段路面各项性能进行检验,具体实验数据如下:

1) 从现场实际摊铺情况来看,前4车混合料摊铺为生产级配1,抽提油石比4.92%;后2车混合料摊铺为生产级配2,抽提结果4.88%。试验段抽提筛分结果如图3所示。结果表明:两种配比所得的油石比和最大理论密度相同。两种抽提级配的筛孔通过率和原级配关键筛孔的通过率(100.0、95.4、71.7、47.0、29.9、21.8、14.6、11.3、8.5、6.0)相差不大。证明从配料摊铺到整个施工过程中的合理性和替换的可行性。之后将两者进行级配调整,油石比调整为4.9%与最大理论密度为2.626 g·cm-3,两种配比所得的油石比和最大理论密度相同,符合要求。

图3 试验段抽提筛分结果

2) 对试验路段现场取料进行马歇尔试验,两种生产级配试铺段试验结果见表5。结果表明:在控制油石比4.9%,两组最大理论相对密度一致,其余指标差别不大且均符合要求。对两段试验路段的压实度数据进行对比见表6。结果表明:两组最大理论相对密度一致,而且毛体积相对密度、压实度和孔隙率差别不大。

3) 对试验路段进行渗水试验,取样路段满足规范的要求,且芯样的渗水系数符合技术指标,从K158+810 左6 m到K158+890左4 m范围内,只在K158+850左1 m处出现60 mL·min-1的渗水,其余基本不渗。从K158+920左8 m到K159+000左9 m范围内,只在K158+940左1 m处出现75 mL·min-1的渗水,其余基本不渗。故可表明路面渗水合格。

施工级配允许波动范围:沥青混合料的矿料级配必须符合设计规范所规定的级配的范围;沥青混合料的级配和生产级配的标准应该在一定的波动范围内。该被允许的误差在0.075 mm时误差范围为2%;在小于等于2.36 mm时误差范围为4%;在4.75 mm时误差范围为5%。

考虑到取料的代表性与均匀性,设计生产级配1和2并非完全符合上述两点要求。建议施工过程中(尤其是生产不稳时),定期放热料复核级配;同时应排查拌和设备。

综上所述,选用2.36~4.75 mm石灰岩代替的AC-13C试验段各项指标均能达到规范要求,并且以前也有专家论证过少量的石灰岩对集料与沥青的黏附性提升有很大帮助,综合多方面因素及实验结果,AC-13C配比的替换结果得到肯定。

表5 4.9%油石比试铺段马歇尔试验结果

表6 试铺段压实度分析

注:压实度为芯样毛体积密度与室内马歇尔试件密度的比值,现场取芯压实度应不小于98%。

5 结 论

1) A、B两组从浸水马歇尔试验数据得出,A组残留稳定度优于B组1.2%;从冻融劈裂试验数据得出,A组残留劈裂强度比较于B组高出1.8%;从高温稳定性检验数据得出,B组平均动稳定度仅优于A组4.6%,两组数据均满足规范要求且相差不大;从低温抗裂性能检验数据得出,B组破坏应变仅比A组高0.9%,两组数据均满足规范要求且相差不大。又考虑到石灰岩与沥青的黏附性较好,以及江浙地区的气候因素,故2.36~4.75 mm石料用石灰岩代替是可行的。

2) 依据SMA替换规范可知,SMA中米砂档石料用量较小,由此做对比试验效果不太明显,加之米砂档替换的做法在江浙地区是普遍存在于多项配比设计中的,故本文验证AC-13C石料在2.36~4.75 mm档替换的可行性。

3) 基于实验室数据和现场摊铺结果,表明AC-13试验段铺设各方面指标在合理范围之内,进一步证明在2.36~4.75 mm档用石灰岩替换玄武岩的可行性。由于石灰岩硬度不及玄武岩,过高配比石灰岩必定会导致路面失稳,故掺入临界值还需继续研究。