热挤压处理对Mg-Gd-Y合金微观组织及腐蚀性能的影响*

李瑶瑶,王 萍

(西安工业大学 材料与化工学院,西安 710021)

镁合金具有密度小,比强度高,机械加工性好等优点,在汽车、电子及航空等领域均具有应用潜力[1],但镁合金耐蚀性差的缺点严重制约了镁合金的广泛应用[2]。因此,提高镁合金耐蚀性是拓展镁合金应用的重要保障。

近年来相关学者为提高镁合金耐蚀性能进行了大量的研究[3-5],其中热挤压处理作为一种高效率、低成本的金属处理手段受到人们广泛关注。文献[6]研究表明,采用挤压处理可以细化合金晶粒,改善合金组织均匀性,从而提高合金的耐蚀性。文献[7]对AZ31B镁合金挤出处理,晶粒由铸态的11 μm下降到6.3 μm,腐蚀失重率降低50.3%。文献[8-9]研究发现,镁合金在热挤压时会发生动态再结晶,晶粒细化,组织分布更均匀。文献[10]证实挤压处理对镁合金晶粒存在细化作用,在腐蚀环境中,细晶材料更倾向形成均匀紧密的氧化膜层,对腐蚀介质具有阻挡作用。文献[11]研究了晶粒度对Mg-5Ca-2.5Nd合金腐蚀性能的影响,发现镁合金晶粒度越小,耐蚀性越好。文献[12]对热挤压态AZ31合金腐蚀性能研究发现,热挤压AZ31合金的腐蚀电位相比铸态AZ31合金均提高了0.06 V,热挤压对AZ31合金耐蚀性的提高作用是由于晶粒细化和微观结构的改变以及基体中金属间相的均匀分布。以上研究表明,热挤压处理对镁合金耐蚀性具有提高作用。镁稀土合金作为镁合金领域的研究热点,目前集中于研究热挤压处理后其力学性能的改善,对于其腐蚀性能受热挤压处理影响的研究较少。因此,本文通过对Mg-Gd-Y合金进行热挤压处理,探究热挤压处理对镁稀土合金显微组织的影响,以及热挤压前后镁稀土合金腐蚀性形貌的变化;分析热挤压处理对镁稀土合金电化学行为的影响,从而研究热挤压对Mg-Gd-Y合金腐蚀性能的影响机制。

1 实验材料及方法

采用感应熔炼法制备铸态Mg-Gd-Y合金材料,材料化学成分(质量分数w/%)及配比见表1。在380 ℃进行挤压处理,挤压速度为4 mm·s-1,挤压比为7。将镁合金棒材加工成尺寸为30 mm×20 mm×8 mm的试样,对试样进行打磨、抛光和除油等预处理。腐蚀溶液为质量分数w为3.5%的NaCl。利用型号为NEOPHOT-30的光学显微镜(Optical Microscope,OM)观察试样显微组织。采用分析天平称量试样质量,利用失重法求取试样腐蚀速率。采用型号为KYKY-1000B的扫描电子显微镜(Scanning Electron Microscope,SEM)观察试样腐蚀后的显微组织形貌,并通过能谱仪(Energy Dispersive Spectrometer,EDS)分析材料中元素的分布情况。

电化学行为测试采用三电极体系,试样为工作电极,铂片为辅助电极,甘汞电极(Saturated Calomel Electrode,SCE)为参比电极。动电位极化扫描测试温度为(25±2) ℃,扫描速度为0.03 V·s-1。

表1 铸态镁合金各元素含量

2 结果及分析

2.1 热挤压处理对Mg-Gd-Y合金显微组织的影响

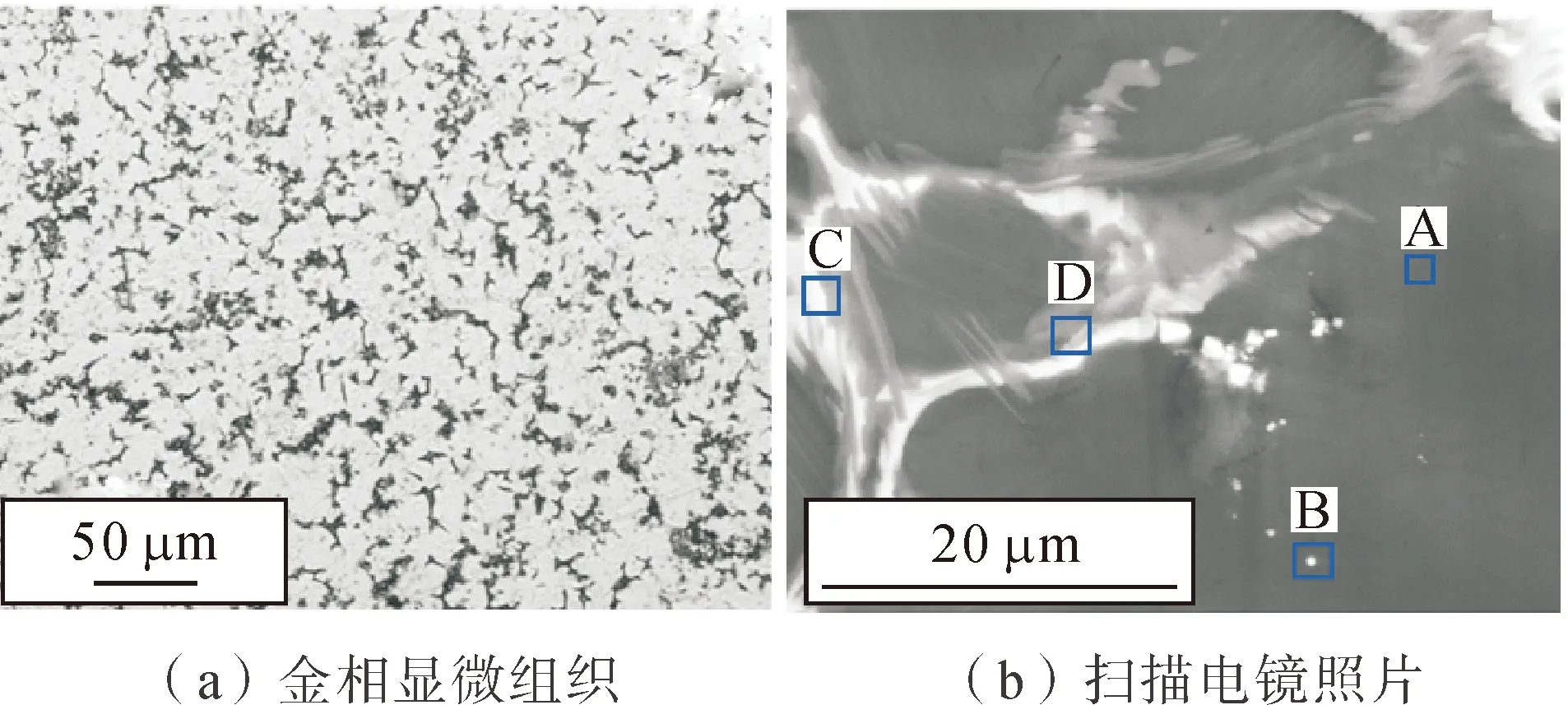

图1为铸态镁合金显微组织,观察铸态镁合金组织的OM图(图1(a))发现,组织中存在大量非连续网状共晶相,晶粒尺寸模糊,组织均匀性较差。根据铸态镁合金的SEM图(图1(b))结合表2的EDS点分析结果,以及各点能谱分析的原子比可知,α-Mg基体(图1(b)A处)相中分布有亮白色点状的Mg-Zr相(图1(b) 的B处),沿晶界处分布着非连续网状的第二相组织Mg-Gd-RE(图1(b)的C和D处)。

图1 铸态镁合金显微组织

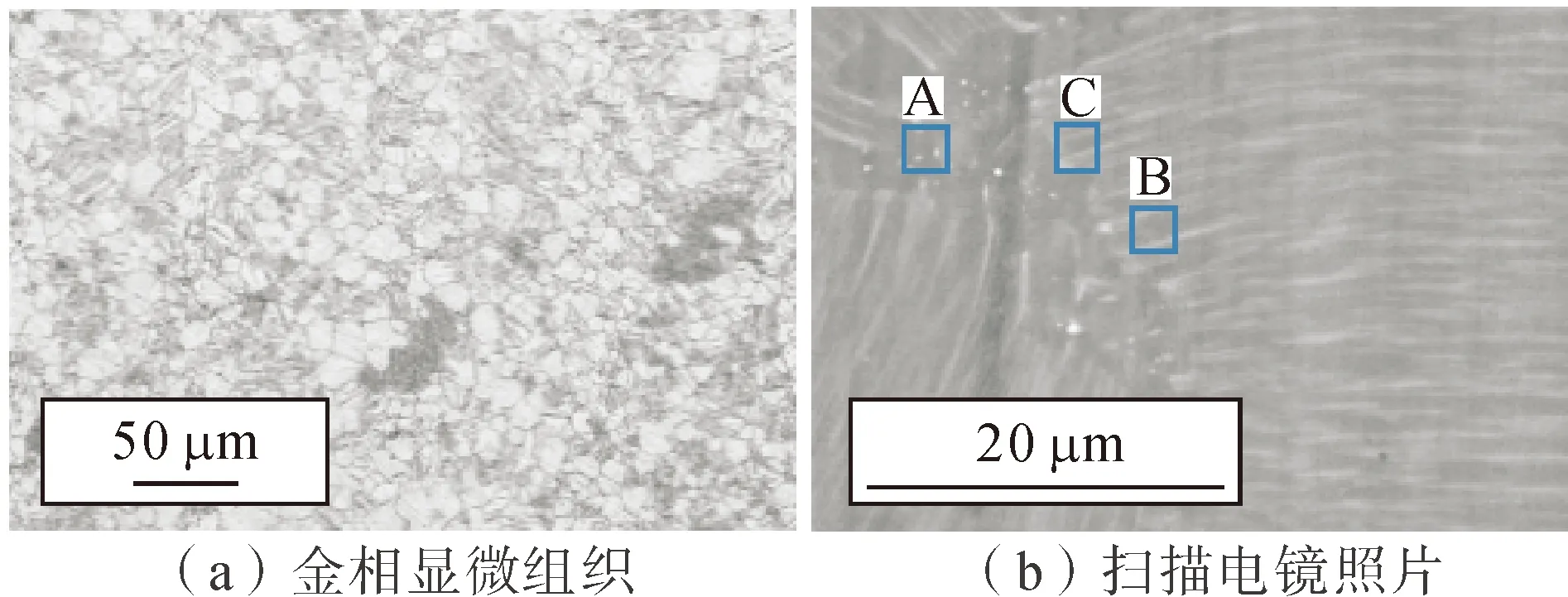

图2为挤压态镁合金显微组织,由挤压态镁合金OM图(图2(a))可见,380 ℃热挤压后铸态组织中的网状共晶相消失。与铸态组织相比,热挤压过程中合金组织发生动态再结晶,晶粒尺寸明显减小,原先分布在晶界上的二次相也基本弥散分布于晶粒内。由挤压镁合金SEM图 (图2(b))可见,挤压变形过程中,晶粒发生了严重的畸变。在挤压过程中,镁合金原始晶粒被拉长成为纤维变形组织,在晶界处首先形成亚晶结构,而后通过亚晶合并机制形成大角度亚晶和亚晶界,这些晶界通过迁移吸收位错,亚晶进一步合并和转动,最终形成细小的动态再结晶晶粒[10-11]。结合表3的EDS结果可以看出,在晶界之间弥散分布点状Mg-Zn-RE相 (图2(b) 的A处),在晶粒内部有大量片层状Mg-Gd相和Mg-Zn-Gd相交错分布 (图2(b) 的B和C处)。

表2 铸态镁合金各点能谱分析结果

图2 挤压态镁合金显微组织

谱 图x/%MgZnYGdABC94.0097.0096.000.500.450.303.002.502.60

2.2 热挤压处理对镁合金腐蚀速率及腐蚀形貌的影响

2.2.1 热挤压处理对镁合金腐蚀速率的影响

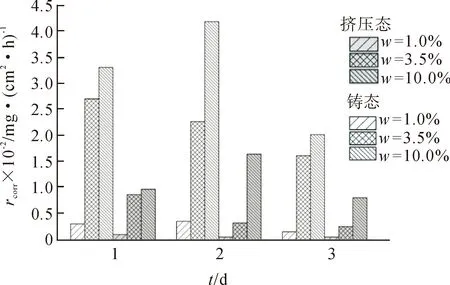

图3为采用静态失重法测定铸态镁合金和挤压态镁合金在3种浓度(w=1.0%,3.5%,10.0%)NaCl溶液中浸泡不同时间t的腐蚀速率rcorr。由图3可以看出,NaCl溶液浓度相同时,铸态镁合金腐蚀速率始终大于挤压态镁合金。浸泡时间相同时,随着腐蚀液浓度的提高,铸态镁合金与挤压态镁合金腐蚀速率之差逐渐增大。结合图1(b)的铸态镁合金SEM显微组织分析可知,由于本征电势差的存在,铸态镁合金晶界处非连续网状的第二相组织Mg-Gd-RE与基体相α-Mg形成微电偶电池,镁基体作为大阳极加速溶解。对铸态组织进行热挤压处理后,晶粒细化且定向有序分布,组织均匀性有所提高,抑制了材料中腐蚀微电偶的形成,从而提高了镁合金的耐蚀性能。随着腐蚀液浓度的升高,铸态和挤压态镁合金的腐蚀速率均逐渐提高,但随着浸泡时间的增加,两者的腐蚀速率均呈现先增大后减小的趋势,此现象在高浓度NaCl溶液中表现更为明显。

图3 不同状态镁合金在不同浓度NaCl溶液中 的腐蚀速率曲线

通过观察试样腐蚀行为可知,在10% NaCl溶液中腐蚀开始时,试样表面聚集了大量气泡,腐蚀较慢。腐蚀进行一段时间后,由于Cl-的穿透作用促进了点蚀的发生,加快了腐蚀速率,而随着时间的延长,腐蚀产物厚度增加,减少了材料与腐蚀介质的接触面积,与Cl-的穿透作用相比,腐蚀产物对腐蚀速率的影响起主导作用,减缓腐蚀,所以腐蚀速率表现为先增加后减小的趋势。在3.5% NaCl溶液中,Cl-浓度较小,穿透能力低。由于Cl-浓度小,在腐蚀1 d之后,腐蚀产物对腐蚀速率的影响占据主导作用,腐蚀速率降低。在1.0% NaCl溶液中,镁合金腐蚀速率相对较小,随着时间增长其规律表现为先增加后减小,原因在于腐蚀1 d腐蚀产物较薄,对腐蚀介质的阻挡作用较弱,腐蚀坑继续生长,腐蚀速率增加,随着时间的延长,腐蚀形貌发展为全面腐蚀,对腐蚀介质的阻挡作用增强,腐蚀速率下降。

2.2.2 热挤压处理对Mg-Gd-Y合金腐蚀形貌的影响

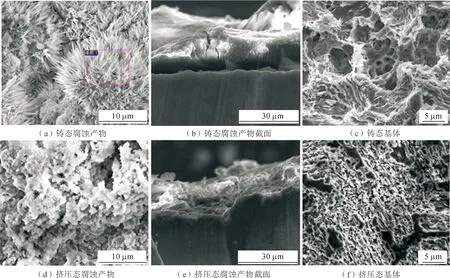

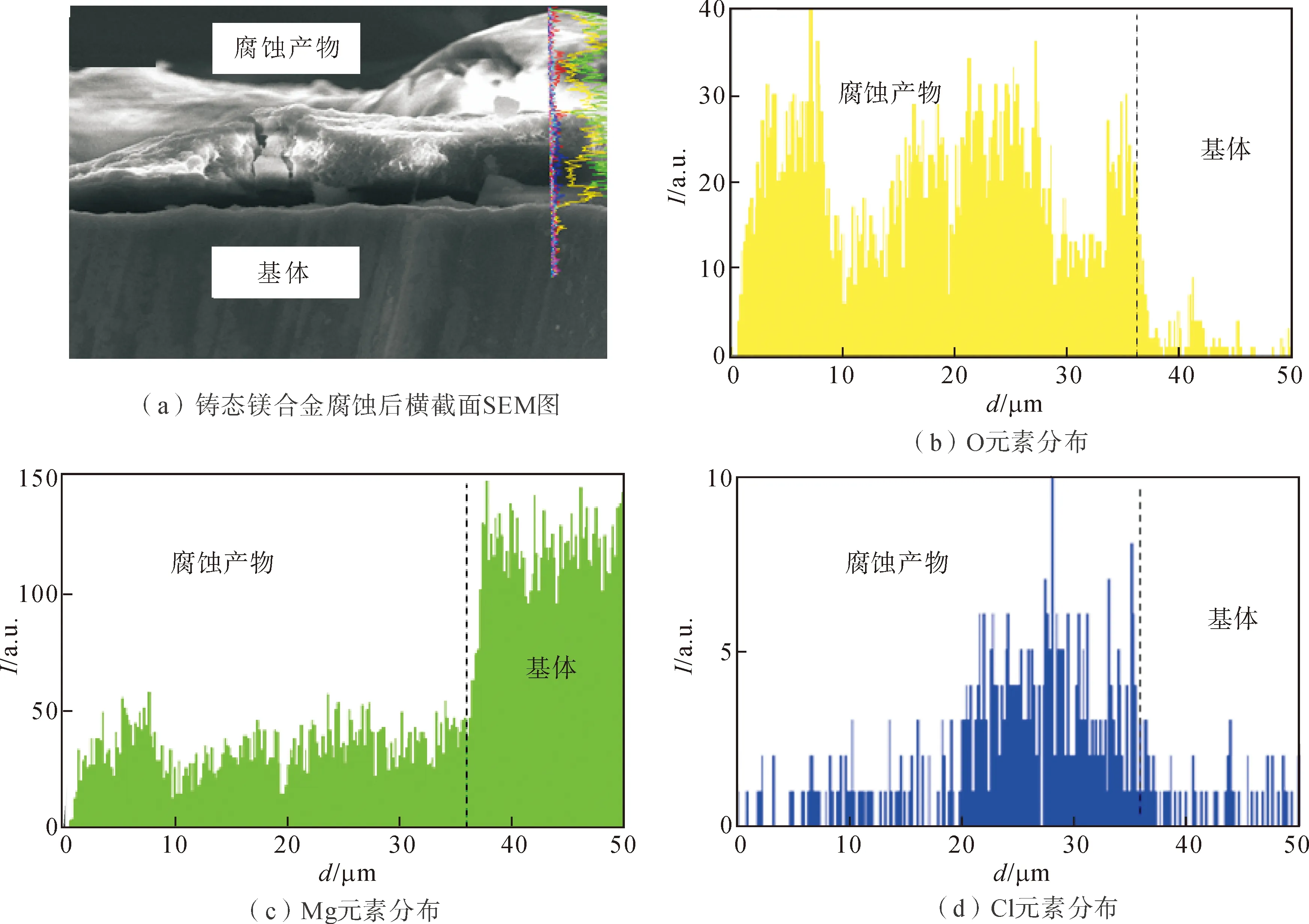

在镁合金腐蚀过程中,铸态组织不均匀性导致其腐蚀产物生长不均匀,且腐蚀产物相对疏松,对Cl-防护能力较弱。Mg-Gd-Y合金在3.5%NaCl溶液中浸泡24 h的SEM图如图4所示,图4(a)为铸态镁合金在3.5%NaCl溶液中浸泡24 h后的腐蚀产物SEM图。由图4(a)可见,大量的菊花团状的腐蚀产物堆叠覆盖于基体表面,花瓣为短而粗的针状物,相互之间无重叠,花团之间存在缝隙。由铸态镁合金腐蚀产物横截面SEM图(图4(b))可见,腐蚀产物层疏松有裂纹,且与基体结合不紧密,因此对基体保护能力较弱,Cl-可由花团间的缝隙侵入进一步腐蚀基体。结合图5铸态镁合金腐蚀产物横截面SEM及EDS元素线扫描结果可见,腐蚀产物厚度d为35 μm,Cl-在30 μm处含量达到峰值,腐蚀产物层存在大量的Mg和O元素。对照图6的腐蚀产物XRD图谱可知,镁合金腐蚀产物层主要为Mg(OH)2。在大气环境中,镁合金会生成致密的MgO膜层,对基体有良好的保护作用。但在3.5% NaCl溶液中,形成了具有碱性的Mg(OH)2,由于Mg(OH)2形貌疏松,Cl-极易穿过腐蚀产物膜层,易对基体造成破坏,导致Cl-在腐蚀产物和基体界面产生堆积的现象。图4(c)为铸态镁合金在3.5% NaCl浸泡24 h后去腐蚀产物基体的SEM图。由图4(c)可见,晶粒内部腐蚀明显,且已深入到Mg基体内部,形成了深的腐蚀坑,沿晶界存在非连续网状分布的第二相,可知铸态镁合金试样中晶界处的共晶组织与Mg基体发生了微电偶腐蚀,因此铸态试样呈现出较严重的腐蚀形貌。

图4 Mg-Gd-Y合金在3.5% NaCl溶液中浸泡24 h的SEM图

图4(d)为挤压态镁合金在3.5% NaCl溶液中浸泡24 h后的腐蚀产物形貌,由图4(d)可见,有较小尺寸的块状腐蚀产物集中堆砌,腐蚀产物分布均匀,相对于铸态镁合金腐蚀产物形貌较为致密。由挤压态镁合金腐蚀产物横截面图(图4(e))发现,腐蚀产物填满基体上的腐蚀坑,两者结合较为紧密,且腐蚀产物层无明显裂纹,对外界腐蚀环境的隔离能力增强,对基体保护效果较好。图4(f)为挤压态镁合金浸泡24 h后去腐蚀产物基体形貌。由图4(f)可见,腐蚀后的组织呈条状沿同向分布,由于动态再结晶的细化作用,组织均匀性提高,Mg基体的溶解使组织中出现大量细小空洞,腐蚀电位较高的第二相形成高低不均的残留组织。表明热挤压处理后,镁合金基体本身的耐蚀能力也有所提高,这与挤压后合金表面存在的正应力层有关。

图5 铸态镁合金腐蚀产物横截面SEM及EDS元素线扫描结果

图6 腐蚀产物的XRD图谱

2.3 热挤压处理对Mg-Gd-Y合金电化学性能的影响

2.3.1 动电位极化曲线分析

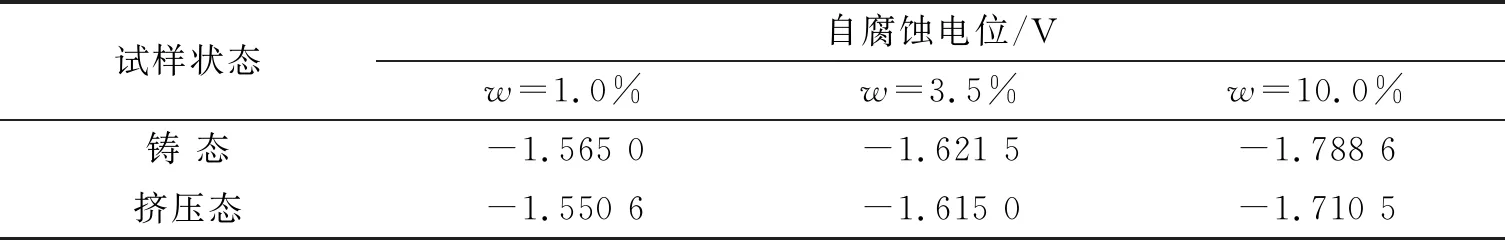

图7为不同状态镁合金在1.0%,3.5%和10.0% NaCl溶液中的极化曲线。通过Tafel直线外推法得到材料腐蚀电位见表4,由此来判断材料腐蚀倾向的大小。由表4可以看出,铸态镁合金相比挤压态镁合金自腐蚀电位U均处于偏负状态,即铸态镁合金相对于挤压态镁合金腐蚀电流I较大,Mg容易失电子变成Mg+,从电化学角度验证了铸态镁合金更容易发生腐蚀。对于这两种状态镁合金而言,自腐蚀电位均随着溶液浓度的升高而负移,腐蚀倾向加剧,说明Cl-在镁合金的电化学活动中具有重要作用。

2.3.2 电化学噪声分析

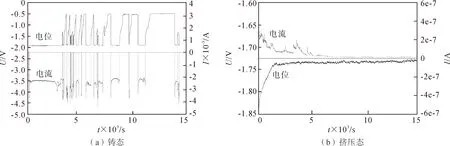

图8为不同状态镁合金在3.5% NaCl溶液中的电化学噪声(Electrochemical Noise,EN)时域谱,其中图8(a)为铸态镁合金的电化学噪声时域谱。由图8(a)可以看出,浸泡初期电位电流同相变化,电流噪声出现迅速下降,表明镁合金的腐蚀在这一阶段以阳极溶解过程为主。当浸泡时间达到2 800 s时,出现高频宽幅暂态峰,标志着点蚀从亚稳态向稳态转变,点蚀进入快速发展阶段。图8(b)为挤压态镁合金的电化学噪声谱图,由图8(b)可以看出,浸泡初期电位噪声迅速增大,此时阳极溶解,表面活性区被氢气泡吸附。随后电位噪声出现大量暂态峰,电流噪声暂态峰变化与电位相反,闪烁噪声的出现标志着镁合金表面钝化膜的破坏与修复。由铸态和挤压态镁合金在3.5% NaCl溶液中的电化学噪声谱,可以将其腐蚀过程均分为3个阶段:阳极溶解,点蚀从亚稳态向稳态过渡和点蚀进入稳定生长期。不同状态镁合金的同一阶段对应的时间间隔和电位峰的平均峰值均差别明显。铸态镁合金EN波幅度远大于挤压态镁合金,且铸态镁合金的EN数据点突变程度大于挤压态镁合金,说明挤压态镁合金耐蚀性优于铸态镁合金,从腐蚀行为角度来说,挤压态镁合金腐蚀均匀性高于铸态镁合金。

图7 不同状态镁合金在不同浓度NaCl溶液中的动电位极化曲线

试样状态自腐蚀电位/Vw=1.0%w=3.5%w=10.0%铸 态挤压态-1.565 0-1.550 6-1.621 5-1.615 0-1.788 6-1.710 5

图8 不同状态镁合金在3.5%NaCl溶液中的电化学噪声谱图

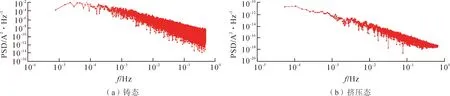

图9为镁合金电化学噪声谱图电流经快速傅里叶变换(Fast Fourier Transform,FFT)后的谱功率密度(Power Spectral Density,PSD)曲线,包含3个特征参数:白噪声水平W、高频线性部分的斜率k和截止频率fc。截止频率fc为W和k的交点在图9横坐标的采集频率f上的投影位置。一般来说,PSD曲线的白噪声水平W越高,截止频率fc越大,材料的腐蚀倾向越大。PSD曲线高频线性部分的斜率k可以区分不同的腐蚀类型。文献[12-15]研究发现,当PSD曲线的高频线段斜率k≥-20 dB·dec-1时,电极表面发生点蚀,当k<-20 dB·dec-1甚至k<-40 dB·dec-1时,电极表面发生均匀腐蚀。

表5为不同状态镁合金PSD曲线的3个特征参数,铸态和挤压态镁合金的高频线段斜率k均大于-20 dB·dec-1,表明铸态和挤压态镁合金均有点蚀发生,但挤压态镁合金k值远小于铸态镁合金,表明挤压态镁合金局部腐蚀倾向小于铸态镁合金。铸态镁合金的白噪声W和截止频率fc均远大于挤压态镁合金,表明铸态组织腐蚀程度大,挤压态镁合金耐蚀性能好。噪声时域分析中通过电化学噪声电阻Rn来表征腐蚀速率,1/Rn正比于瞬时腐蚀速率。根据时域方法计算得到,挤压态镁合金的电化学噪声电阻值(Rn=773.15 Ω )远大于铸态(Rn=29.904 Ω),结合前文的显微组织及腐蚀形貌分析可知挤压态镁合金的耐蚀性远强于铸态。

图9 不同状态镁合金在3.5% NaCl溶液中的PSD曲线

表5 不同状态镁合金在3.5% NaCl 溶液中的PSD 特征参数

3 结 论

1) 通过热挤压处理,Mg-Gd-Y合金中二次相弥散分布于晶粒内,晶粒得到细化,组织形态与元素分布发生改变,提高了腐蚀产物的均匀性与完整性,并且腐蚀产物与基体结合紧密,增强了对基体的保护作用。

2) 铸态Mg-Gd-Y合金进行腐蚀时,基体表面Cl-堆积现象对材料耐蚀性能的影响占据主导地位。

3) 热挤压处理后,失重法显示Mg-Gd-Y合金腐蚀速率显著降低,极化曲线表明Mg-Gd-Y合金自腐蚀电位提高,腐蚀倾向降低。

4) 通过电化学噪声图谱可以看出,镁合金腐蚀主要经历了3个阶段:阳极溶解,钝化膜的破坏/修复及稳态点蚀的生长。铸态镁合金局部腐蚀倾向及腐蚀程度均大于挤压态镁合金。