微尺度油膜动密封研究*

景国权,田建辉,孙金绢,朱西薇,车 飞

(1.西安工业大学 机电工程学院,西安 710021;2.湖北三江航天红峰控制有限公司,孝感 432000)

在液压控制系统中,液压阀控制着液压油的压力,流量和方向,液压阀的性能在整个系统的性能中起着至关重要的作用,而阀芯与阀套间隙泄漏量是研究的重点。阀芯与阀套间的泄漏量与两端压力差,阀芯与阀套间的间隙配合,配合长度和介质属性之间的关系是学者们研究的重点。

近年来国内外学者对密封结构泄漏量进行了大量的研究, 文献[1]应用仿真软件对液压滑阀进行了两相流动仿真,通过仿真所得的速度分布,气体体积分布,压力分布图对阀腔形状进行了优化。文献[2]使用动态网格技术获得了压力安全阀阀芯的流场特性和液压功率。文献[3]采用Fluent软件对二维通道层流流动的能量方程和动量方程进行了求解,分析了微尺度下滑移壁面边界条件对流体流动的影响。文献[4]介绍了环形间隙中层流和紊流状况下泄漏量的计算方法,对其主要影响因素进行了分析。文献[5]根据黏性流体力学的N-S方程,考虑同心环形中的黏性力作用及流动的对称性,得到了流体运动的微分方程。文献[6]利用流体仿真软件对伺服阀主阀流场进行可视化仿真,仿真结果用于理论分析流场内压力和流量的特性。文献[7]模拟和分析了不同孔口结构参数的流场特性,包括速度特性,压力特性,流动特性和功率损失特性。通过比较发现了孔的最佳结构参数。文献[8]采用Fluent软件对不同湍流模型下伺服阀流场进行数值模拟,得到了不同湍流模型下,压力、速度场信息及气穴分布特点。学者们对密封泄漏问题进行了不同方面的研究,大多数研究仅计算了密封面的接触应力,对于影响其密封性能的重要指标泄漏量的定量研究较少。本文定量分析了阀芯和阀套的密封间隙对液压阀密封性能的影响,给出了阀芯与阀套组成的运动副中的压力、流速和泄漏量之间的关系,为油膜动密封研究提供了参考。

1 最佳间隙值数学模型的建立

本文所研究的动密封主要是由阀芯及阀套组成的轴孔结构,其结构示意图如图1所示。阀套内部直径为∅5 mm,通过调节阀芯的直径形成不同的间隙值。工作时,15号航空液压油通过入油口流入腔体内,并填充阀套与阀芯的间隙。油液在间隙内形成油膜,达到密封的效果。工作条件下,腔体内最大油压为21 MPa,油液密度为839.3 kg·m-3(20 ℃),动力黏度为0.011 6 Pa·s。

图1 动密封结构示意图

由于阀芯与阀套之间的缝隙为微尺度,油液具有一定的黏度,根据液压理论,在标准工程条件下,流动为层流,因此采用层流分析模型。阀芯与阀套之间的相对运动使压力油填满整个密封间隙,运动部件间将会产生油膜润滑,使摩擦阻力降低。因此,阀芯阀套之间油膜的剪切应力是摩擦阻力的主要来源,其大小为

(1)

式中:τ为阀芯阀套之间油膜的剪切应力;μ为动力黏度;u为速度;z为间隙厚度;du/dz为间隙厚度方向上的速度分布梯度。

伴随着阀芯的运动,将产生在压力流作用下沿阀芯轴向的剪切应力和在纯剪切流作用下沿阀芯切向的剪切应力,阀芯表面轴向摩擦力Ff1与切向摩擦力Ff2可以表示为

Ff1=-πdΔpδ

(2)

(3)

式中:d为阀芯直径;Δp为压差;δ为阀芯与阀套间的油膜厚度;U为相对速度;l′为阀芯阀套间隙的密封长度。

由泄漏和摩擦所造成的总功率损失为

(4)

其中l为泄漏边长度。

(5)

由式(5)可得,阀芯与阀套间油膜最佳厚度为

(6)

文中μ=0.011 6 Pa·s;l= 60.5 mm;l′= 9.6 mm;U=1.78 m·s-1;Δp=21 MPa;则δ0=0.006 4 mm。

2 油膜动密封有限元模型的建立

根据实际结构构建三维几何模型,如图2所示,视图两端方形孔为进油口,中间方形孔为出油口,其余圆孔连接着负载腔。

图2 液压阀运动副三维几何模型

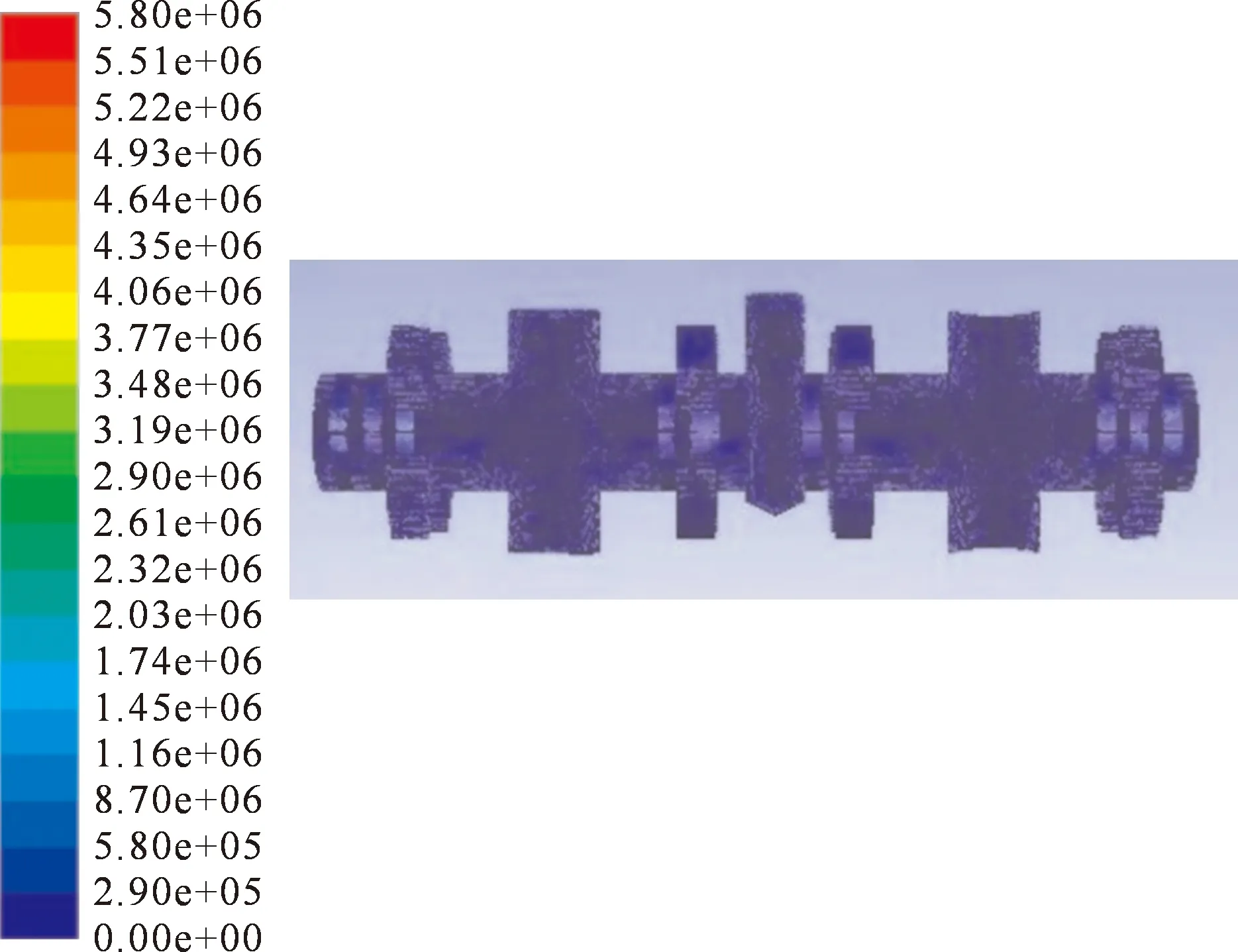

采用非结构化局部加密网格对流场进行离散化处理,间隙处增加网格生成层数,最终得到液压阀运动副有限元模型如图3所示,生成的单元总数为1 766 846个。

图3 运动副模型网格划分整体图

入油口总压力取21 MPa,出油口总压力取0 MPa,阀芯采用旋转边界条件,设置转速为100 r·s-1,所有的固体壁面设置为壁面边界条件。

3 油膜密封性能讨论

采用层流模型,以三维雷诺N-S方程为控制方程,对控制方程选择分离解法。压力采用标准格式进行离散,压力速度耦合采用SIMPLE算法,动量方程采用二阶迎风离散格式。为控制计算精度,设定速度分量和动量的收敛标准为0.001(相对值)。通过有限元求解,得到了不同间隙工况下的最大压力值、最大速度值以及泄漏量,其数据见表1。

3.1 压力场对泄漏量的影响

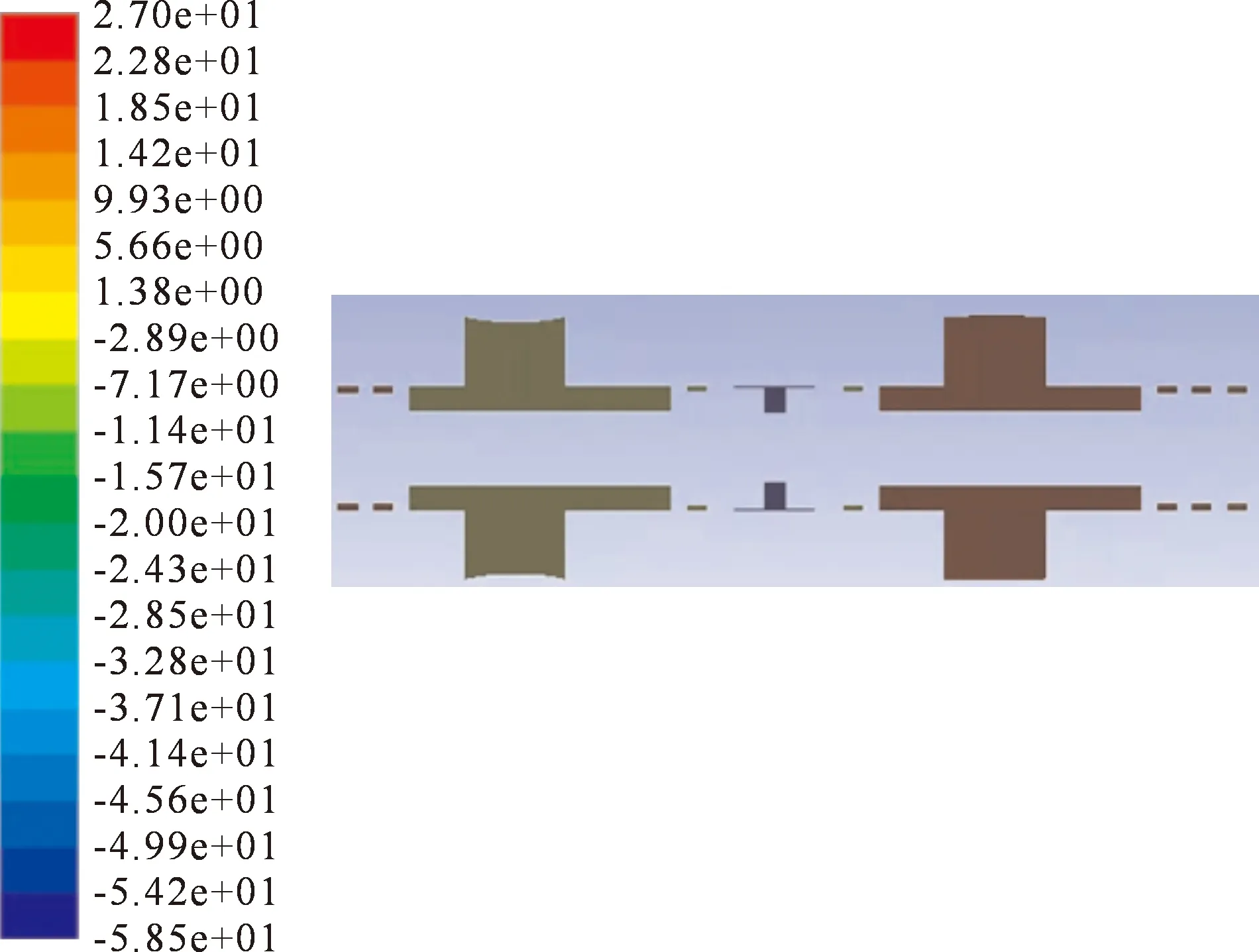

间隙值不同的情况下,各流域内压力分布规律相似,以间隙值0.007 mm的压力场为例,通过仿真模拟,得到如图4~7所示的流体域内的压力分布图。

表1 不同间隙下的泄漏量、最大压力值及最大速度值

图4 间隙为0.007 mm时流体域压力分布图Fig.4 Pressure distribution map in fluid domain with 0.007 mm gap

图5 间隙为0.007 mm时最小间隙处压力分布图

图6 间隙为0.007 mm时横向中心平面压力分布图Fig.6 Plane pressure distribution map of transverse center at 0.007 mm gap

图7 间隙为0.007 mm时纵向最小间隙处压力分布图Fig.7 Pressure distribution map at longitudinal minimum gap at 0.007 mm gap

由图4可见,流域内压强分为明显不同的几段,这是因为在阀芯与阀套的配合间隙处是微尺度,压强在微尺度间隙处下降较快。由图5可见,在最小间隙处的压力变化呈线性,这是因为微尺度间隙处,间隙值处处相等,压力下降速度相同,压力变化呈线性。由图6可见,压力从入油口到模型中间附近逐渐减小。究其原因是由于压差,液压油由两端入口的高压区域向模型中间的低压区域流动,由于最小间隙处间隙值是微尺度的,压力变化剧烈,入油口压力最大,模型中间区域压力最小。由图7可见纵向截面处流域内各处压力值相近,压力分布均匀。

作出不同间隙下泄漏量与最大压力值的关系图,如图8所示。

图8 泄漏量与最大压力值的关系图

由图8可见,在间隙值为0.007 mm前,流域内最大压力随间隙值的增大而减小,压力大时,泄漏量大,其原因是压力大时,缝隙内流体平均流速增大,经过横截面的流量会增大,导致泄漏量增大。泄漏量也随间隙值的增大而减小,泄漏量与压力同步减小。当间隙值达到0.007 mm后,流域内最大压力值稳定于21 MPa左右(入油口压力值),但泄漏量却随着间隙值的增大而增加,其原因是间隙值变大,流过横截面的流量会增大,导致泄漏量增大。

3.2 速度场对泄漏量的影响

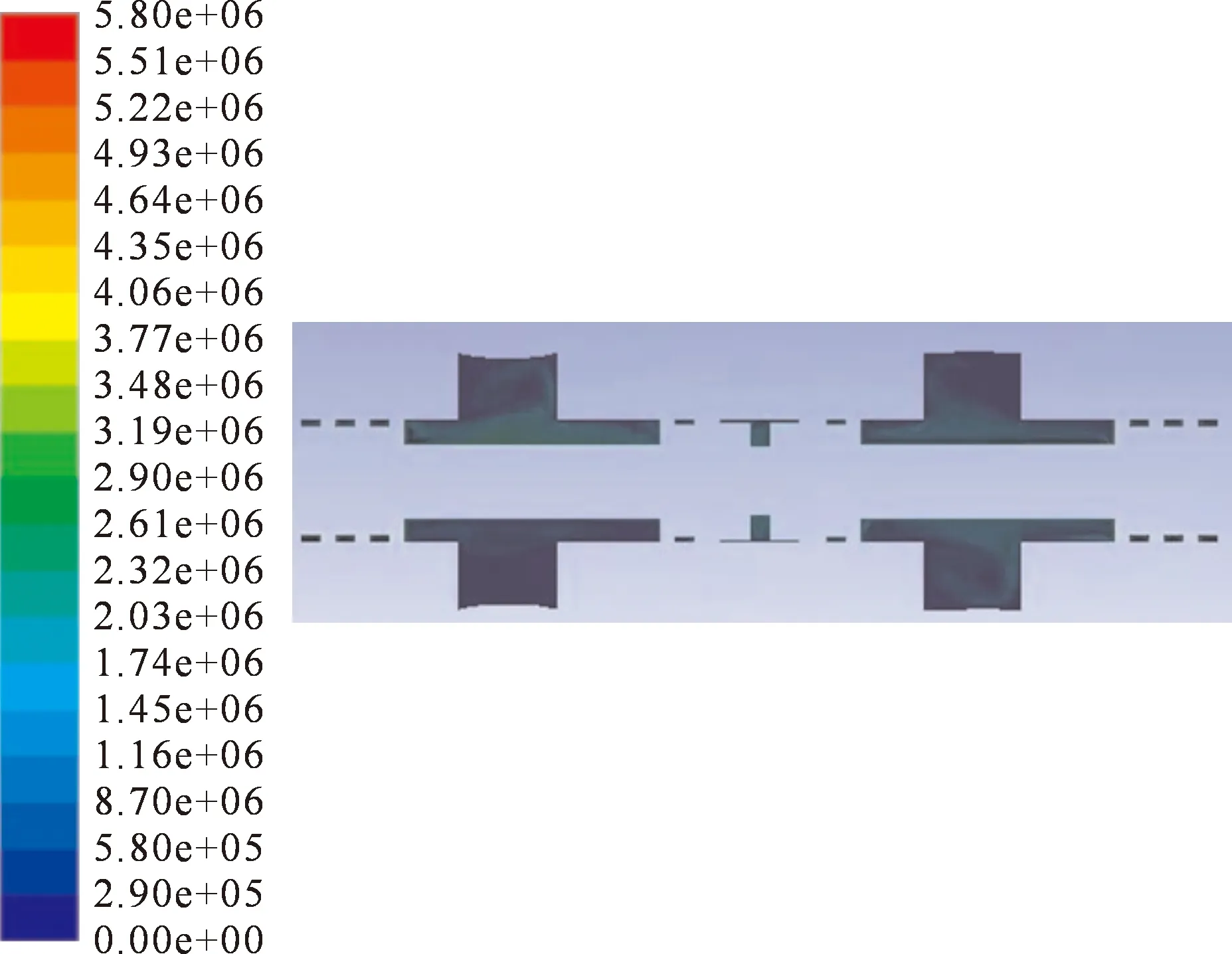

间隙值不同的情况下,各流域内速度分布规律相似,以间隙值0.007 mm的速度场为例,通过仿真模拟,得到如图9~12所示的流体域内的速度分布图。由图9可见,流域最外面紧贴阀套处的速度分布均匀。

图9 间隙为0.007 mm时流体域速度分布图Fig.9 Velocity distribution map in fluid domain with 0.007 mm gap

图10 间隙为0.007 mm时最小间隙处速度分布图Fig.10 Velocity distribution map at minimum gap at 0.007 mm gap

图11 间隙为0.007 mm时横向中心平面速度分布图Fig.11 Plane velocity distribution map of transverse center at 0.007 mm gap

图12 间隙为0.007 mm时纵向最小间隙处速度分布图Fig.12 Velocity distribution map at longitudinal minimum gap at 0.007 mm gap

这是因为流域内油液呈平行层流流动,靠近阀套处的液流受黏性力的影响,流动比较平稳。由图10~11可见,各流层速度不一样,靠近阀芯处速度最大,靠近阀套处速度最小。其原因是由于压差的存在,液压油会以某一速度运动,靠近阀套处流体受黏性力影响,速度最小。阀芯转动时在黏性力作用下靠近阀芯处流体速度最大,各流层之间存在摩擦力,速度高的流层会带动速度低的流层流动。由图12可见,有回流现象发生,这是因为流体经腔内旋转作用后速度很大而阀芯阀套间隙较小,流量大而间隙小容易导致回流发生。

根据表1,作出不同间隙下泄漏量与最大速度值的变化关系图,如图13所示。

图13 泄漏量与最大速度值的关系图

由图13可见,在间隙值为0.007 mm前,流域内最大速度与泄漏量随间隙值的增大而减小,在间隙值为0.007 mm后,流域内最大速度与泄漏量随间隙值的增大而增大,两者变化规律相似。由理论计算可知,由泄漏和摩擦所造成的总功率损失受间隙值的影响,损失功率不同时泄漏量与速度值都不同,当dEf/dδ=0时功率损失最小,此时计算出的理论结果为0.006 4 mm,与仿真所得最优间隙值相近,通过计算可知,此时密封间隙与直径之比为1∶800,因此压力在100 MPa以内,密封间隙与直径之比在1∶800左右时,黏液密封效果最好。

4 结 论

文中研究了流体域内压力、速度的变化规律及密封间隙对运动副密封性能的影响,给出了压力、流速与泄漏量的关系,得到的结论为

1) 在微尺度间隙处压力值变化明显,随着缝隙值的增大,流域内最大压力最终与入口压力相近。压力大时,泄漏量大。

2) 由于黏性力的存在,靠近阀芯处流体速度高于靠近阀套处流体速度且呈现逐渐衰减的趋势。随着缝隙值逐步增大,流经横截面的流体平均流速增大,泄漏量增大。

3) 阀芯阀套间的泄漏量受黏性摩擦力矩的影响,阀芯阀套间油膜的厚度不能取得太大或太小。通过理论计算得到阀芯阀套间的最优间隙油膜厚度为 0.006 4 mm。仿真分析结果为密封间隙为0.007 mm时密封效果最好,与理论值相近。对100 MPa以内的黏液进行密封,密封间隙与直径之比在1∶800左右时,密封效果最好。