甘蔗糖厂节能降耗的研究与实践

郭 凯,宋明新,闵亚光

(昆明克林轻工机械有限责任公司,云南昆明650102)

0 引言

节能降耗是糖厂永恒的主题,尤其是中国的制糖行业,目前面临着蔗料价格持续上涨,糖价低位徘徊,环境和自然资源又不断收紧和限制,因此,糖厂从节能降耗方面争取生存空间势在必行。糖厂节能降耗的核心之一就是节汽、节电、节水。

中国甘蔗糖厂的水电汽消耗对蔗比普遍范围是:新鲜水用量1~2 (t/t),蒸汽用量40%~45% (t/t),耗电量31~34 kW/t,小于或大于这个范围属于较好或较差的2种极端情况。对比国外先进产糖国或国内制糖标杆企业,中国的制糖业还是有很大潜力可挖。采用合理的技术方案,利用成熟的先进设备,整体化制定水电汽的平衡,使糖厂的用汽量达到35%以下,用电量28 kW以下,用水实现零取水目标是完全可行的。

如果实现糖厂用汽量对蔗比 35%,用电量 28 kW,发电耗汽比采用保守参数10 kg/kW,则糖厂的用汽量大于用电量,还需要约7%的生蒸汽直接减温减压,与背压汽形成混合蒸汽。因此糖厂对于节汽的迫切性大于节电,除非糖厂有对外发电项目或当前汽轮机装机容量限制的2种情况。当然节电本身也最终导致节汽效果,锅炉生蒸汽少发电等于少了一次“做功”,从生蒸汽直接减温减压由于大量加水,到达混合蒸汽端会减少生蒸汽的用量。

节水的本身可以达到节电也最终导致节汽,毕竟减少了水处理的功率消耗,同时直接减少了水资源的使用和排放费用。而且应对中国水资源枯竭的大趋势,国家刚刚颁布的“制糖取水定额标准(征求意见稿)”强制规定:甘蔗糖厂的生产取水从目前现有的吨糖取水量16 m3/t,下降到新建厂的8 m3/t和先进企业的 2 m3/t。这相当于吨甘蔗取水量从目前的1.9 (t/t)降到最终的0.24 (t/t)(对应8.3 t甘蔗产1 t糖),可见糖厂的节水已经不仅是简单的效益问题,已成为制糖企业的立身之本。

1 节省蒸汽的措施

1.1 采用五效低真空蒸发方案并抽取三效汁汽煮糖

蒸发站是糖厂的一次用汽和二次抽汽分配中心,全厂的总耗汽即一次用汽量与汁汽的二次抽取关联。根据多效蒸发理论,越从后效抽取汁汽,总的节汽效果越显著。定量表达:总节汽量=抽气量×效序/总效数。糖厂二次汁汽的抽取主要是用于加热器和煮糖罐,由于各级加热器与各效汁汽的匹配已成定式,用于煮糖抽汽的效序就成为总节汽量的关键因素。一般煮糖耗汽对蔗比为 17%~20%,占总耗汽量近一半。为简化计算,以对蔗比20%计,并采用五效蒸发:

抽取一效汁汽煮糖,总节汽量=20%×1/5=4%;

抽取二效汁汽煮糖,总节汽量=20%×2/5=8%;

抽取三效汁汽煮糖,总节汽量=20%×3/5=12%;

上述的简化计算说明,仅仅改变煮糖抽汽的效序就离总耗汽量从 40%~45%降低至 35%的目标值相差不远了。然而目前的问题是多数糖厂基本上采用了五效高真空蒸发方案,总有效温差超过65℃,比如从首效的125℃至末效的60℃左右,导致第三效汁汽温度约90~95℃,不能用于煮糖。因此蒸发系统需要改成五效低真空方案,将末效温度提升至75~80℃,使三效汁汽温度上升至 100℃或以上,形成微正压。换句话说,低真空蒸发方案就是减小各效罐及总的加热有效温差,提升各效汁汽的温度,尤其是保证第三效温度 100℃以上。新建糖厂可以从设计之初进行配置,老厂就需要做些系统方面的配合改造。

1.2 间歇煮糖罐配强制搅拌并超沸点进料,丙糖采用连煮罐

多厂实践证明,甲乙糖膏采用 100℃左右的汁汽,并使用强制搅拌间歇煮糖罐是可行的。而且蒸发低真空方案使末效糖浆温度提高到75~80℃,除了减少进入冷凝器的热量,硫熏后再进入煮糖罐就形成超沸点入料,可以增强糖膏的循环并同时节省煮糖蒸汽。国外的煮糖用汽只占对蔗比的 11%~14%,是糖厂节汽的重要因素,提升糖浆入罐温度也是原因之一。在当前国内普遍采用糖浆上浮的情况下,提高末效糖浆温度意味着直接节省了上浮加热器的耗汽,因为上浮器的入料通常在80℃以上。糖蜜在采用稀释箱加热时也要注意保证稀释蜜的最终加热温度达75℃以上,从而保证乙丙糖的煮制也是超沸点入料。要知道煮糖罐内糖膏的静压力导致“沸点升高”达10~12℃。如果煮糖罐的真空度在平均80 kPa(a)时,其汁汽温度约62℃,理论上罐底的入料温度应该在74℃左右才能一入罐即可达到沸点并汽化,低于这个温度的糖浆或糖蜜需要一个初始的加热过程。因此将煮糖罐的入料控制在75℃以上,既节省了煮糖的蒸汽消耗同时有利于糖膏的循环。

考虑到丙糖膏的粘度影响,可以采用连续煮糖罐,连续煮糖罐可以节能的根本原因并非主要来自于自身结构的特点,而是可以采用低温汁汽,通常98~100℃的三效汁汽是其有效热源。也就是说如果丙糖膏采用连煮罐煮制,它的热源完全可以与甲乙糖膏一样采用同样的低温汁汽。而且丙膏采用了连续煮糖罐正好可以配套立式连续助晶机,可以在节能的同时增加糖分回收。

1.3 采用一次性过罐蒸发罐并提高首效温度

很多国外糖厂采用降膜蒸发罐,甘蔗糖厂五效、甜菜糖厂六或七效,其节能原理并不是自身结构带来的,而是降膜罐的特点是可以采用很小的传热有效温差(5~8℃),因此可以采用低真空蒸发系统,前四效均为压力蒸发,煮糖采用三四效汁汽,于是产生了节能效果。在国内无法全面采用降膜蒸发罐的情况下,可以考虑将目前的标准蒸发罐改造成糖汁无循环一次过罐蒸发罐,由于糖汁一次性过罐,停留时间非常短,第一效蒸发罐的进汽可以再提高几度,则三效的汁汽温度可以随着提高。另根据传热公式Q=KFΔt的分析,在传热系数K值不变的情况下,适当增加面积是可以相应减小传热温差 Δt的。国内以往过度追求较大的“蒸发强度”(单位面积的蒸发水量),也就是过分在乎节省蒸发面积,不得不增加Δt的范围。观察国内糖厂蒸发罐加热面与每日榨量比一般为 1.3~1.6(轮洗时的最低到最高值),而国外这个比值在1.8或以上,显然国内糖厂蒸发罐面积有明显提升的必要。如此将首效加热蒸汽温度提高几度,有效温差再降低几度,保证三效汁汽100℃以上是完全可行的。

通过适当增加蒸发罐的面积、采用一次过罐蒸发罐、提高首效温度、减小各效蒸发罐有效温差、采用强制循环或连煮罐、提高入料温度等等,进而可以部分采用或完全采用三效汁汽煮糖,可带来显著的节汽效果。

1.4 如何增加现有蒸发罐面积

从上述传热公式得知,减小有效传热温差势必需要增加蒸发罐的面积,尤其是国内糖厂普遍采用五效六罐轮洗方式,4号蒸发罐有一半的时间是作为三效使用,全面抽取三效汁汽煮糖,其面积更是明显不足。近几年采用原来蒸发罐外挂板式换热器的方式来补充蒸发罐的面积开始盛行。最初的外挂板式换热器是从甜菜糖厂开始,因为甜菜糖厂蒸发罐积垢缓慢,不必轮洗,一个榨季2次用碱煮洗时,同时将板式换热器与原来蒸发罐一起煮洗即可。

甘蔗糖厂的蒸发罐因积垢严重需要轮洗,而且高压水喷射的清洗方式对于外挂板式换热器十分不便,需要拆板,耗人工,同时污染环境。后来采用了煮碱并添加除垢剂的方式大大减少了人工,彻底清除了积垢,再用少量清水反冲洗,洗后的板面干净、光亮,整个榨季不必再拆卸。因此外挂板式换热器的方式在甘蔗糖厂扩建中开始成功应用。广西有糖厂采用外挂板式的起因并不是为了糖厂扩建,而是以达到全面抽取三效汁汽煮糖而不得不补充3、4号罐的面积为目的。

对于积垢严重的甘蔗糖厂环境,采用新型“泡沫板”代替最初的“波纹板”还有“自清除”垢层的功能。波纹板两两相扣的“齿尖”起到流道内的支撑作用,但容易挂垢,所以需要清洗。而近年开发的泡沫板为直板间相扣,板内相隔10 mm左右的圆形凸台(像泡沫)起到板间支撑,则流道内的竖直通道不易挂垢,而且垢层缓慢结成到一定厚度可以自行脱落,因为高速冲击的物料产生板间微振动,垢层不易附着。即使长时间使用后仍需要清洗1次,也更容易清洗干净。昆明克林公司为柬埔寨糖厂提供的精炼糖板式蒸发罐就是采用这种新型泡沫板,当时用的是价格较贵的德国进口板。而从去年开始国产的泡沫板也开始投入使用,大大减少了设备投资。

板式换热器的安装有2种方式,一是全汁串联,利用前后效的压力差将过罐糖汁先进入板式换热器。板式的底部为加热段,上部形成汽化空间,通过大口径管路出来的糖汁已经部分汽化,汽液混合物再进入一个小分离桶,闪蒸后的糖汁从分离桶底部再回到下一效的进汁管路,汁汽从分离桶的上部接到蒸发罐管板之上的汁汽空间,与蒸发罐本体的汁汽混合。于是,外挂的板式换热器自带一个闪蒸罐,形成了一个体外蒸发罐,有效并契合地补充了原蒸发罐的面积。另一种安装方式是从本效蒸发罐底部抽取部分糖汁进入体外板式换热器,糖汁闪蒸后再回到本效蒸发罐底部。但是以这种方式抽取部分糖汁是需要一个泵机来实现糖汁的外部循环。

1.5 彻底排除氨气和汽凝水

还是基于上述传热公式 Q=KFΔt,降低有效传热温差Δt除了需要适当增加蒸发罐面积F之外,还需要在提高传热系数K值上下功夫。K值除了受积垢的影响较大之外,还与是否能及时和彻底排除氨气(不凝气)和汽凝水关系极大。国外糖厂盛行的“汽鼓抽汽”方式曾广泛引入到国内甜菜糖厂,从蒸发罐进汽通道的末端抽出蒸汽用于各相关加热器,可以彻底排除不凝气,增加罐内的蒸汽流速,提高 K值。比如需要用一效汁汽加热的清汁一级加热器,其进汽不是从一效汁汽管路引入,而是从二效蒸发罐汽鼓抽出,其热能仍等于一效,但却将二效罐的不凝气彻底带出,并强化了二效罐的蒸发效能,其它各效汽鼓抽汽用于各加热器都以此类推。

甘蔗糖厂的蒸发罐加热体一般是环向进汽,不凝气从中心抽出,如果糖厂有意将目前的内外循环蒸发罐改造成糖汁无循环一次性过罐的形式,可以顺便将目前的大直径中央降液管做成套管式,增加中心细管排汁,环管内作为汽鼓抽汽的通道。当然汽鼓抽汽并不是彻底排氨的唯一形式,如果能够利用目前的排氨管进行“过量排氨”并将不凝气作为热源也可以达到提高K值的目的(下节讨论)。

汽凝水是否能够及时和彻底排除对蒸发罐效能影响极大,或关系到蒸发系统的温差损失,即能否采用较小的传热温差Δt。由于甘蔗糖厂已经全面采用“等压排水和串级自蒸发”的模式,但串级自蒸发虽然收回了上一效汽凝水的闪蒸汽,但会导致本效汽凝水箱的上部空间压力高于蒸发罐的汽鼓压力,会影响本效汽凝水的排除。虽然蒸发罐汽鼓和汽凝水箱的高差形成了位压,平衡了排水阻力,但排水的速度是受到影响的。实际上等压排水的理念是在不能完全等压的条件下运行的,汽凝水的流动速度远低于其它工况正常靠位压排水的速度。可以解决的措施之一就是将汽凝水的排出管径增大,同时也增大回汽平衡管的直径。有报道称增加汽凝水排出管的管径和回汽平衡管的管径是增加蒸发强度的有效手段[1]。另外要注意的是汽凝水平衡罐不能做成统一模式,接收本效汽凝水的入罐接口应该在罐内液位控制的水位以下,无论是从侧面外接还是从上部的内插管,目的是液封并避免汽压上顶。而接收前效串级的汽凝水入罐接口是在罐体上部,便于闪蒸。

1.6 排汽排水的余热利用

在没有采用汽鼓抽汽的大多数糖厂,蒸发罐的排氨是个矛盾体,少排会影响蒸发效能,只有适度的“过量”排氨效果最好,煮糖罐的情况也是如此,但过量排氨,又会导致热能的浪费。也有像甜菜糖厂那样将蒸发罐排氨管引到汁汽管路逐级后排的情况,虽然回收了热量,但不凝气全部集中进入末效冷凝器,会导致冷凝器用水量急剧增大,尤其是当前普遍采用喷射式冷凝器的情况。煮糖罐因改为三效汁汽煮糖,压力介于正压负压之间,也不得不将排氨管接到汁汽管路上,也会导致冷凝器用水量增大,而且也浪费了这部分热量。显然,适度过量排氨对蒸发罐和煮糖罐的传热效率有益,但必须以能够回收这部分热量为前提。

可以考虑将蒸发罐和加热器的前三效排氨管集中一个母管抽出,用于无滤布吸滤机的热水直接喷射加热,目前很多糖厂是直接外排。

将全部煮糖罐的排氨也用母管集中,用于糖蜜稀释的加热。因为煮糖罐的汽鼓压力介于正、负压之间,在稀释蜜箱入口处设一个简易管道喷射抽吸器,2 m长度的尾管即可,形成负压抽吸。

澄清工段的快沉闪蒸罐从入罐糖汁的 103℃左右闪蒸降温也会排出大量的蒸汽,应该考虑回收。采用管道式直接喷射加热器收回热量,加热无滤布吸滤机的滤汁或离心机打水也是不错的选择。

据印度VRL Automation Engineering公司的公开资料介绍,该公司已经生产了100多台直接接触加热器用于糖厂各类废汽排放的收回。

糖厂的二效蒸发罐的汽凝水通常用独立的泵机,除少量作为锅炉回水的补充,大部分或全部经过一次闪蒸就排入工厂热水箱,导致工厂热水剩余并热量外排。可以考虑将二效汽凝水作为糖浆上浮加热器的热源,采用卧式列管换热器,换热后的热水再进入工厂热水箱。国外糖厂十分重视汽凝水余热的利用,通常五效和二效汽凝水都要经过一次加热器,用汽凝水加热的设备往往不再称 Heater,而是称作Regenerator,可见目的是回收余热。

1.7 分蜜机采用一效汁汽或免用汽洗

糖厂的分蜜机用汽量占2%左右,通常采用降温之前的过热背压汽。在糖厂普遍采用了干燥机的情况下,分蜜机可以直接用一效汁汽进行汽洗。而且,根据云南部分糖厂的实践,将分蜜机打水调节成100℃左右,可以免除了分蜜机的汽洗环节,节汽效果显著。

2 节省用电的措施

大多数国内糖厂的汽电平衡中用汽量超过用电,因此对于节电没有相对于节汽的迫切性。但有些糖厂有对外发电要求,或当前装机容量限制用电量,或综合利用水平高导致用电量大过用汽,因此有强烈的节电紧迫性。而国外比如泰国和非洲国家,因大多有对外发电的需求,糖厂减少自用电,意味着对外多卖电,是糖厂增加效益的主要措施。

岩浆活动过程中,与火山活动有关的中酸性浅成—超浅成岩浆——花岗闪长斑岩沿隆起与凹陷的过渡带的薄弱地带上侵。当岩浆快速到达地壳浅部,温度和压力迅速减低,大量水、挥发分和成矿元素析出,逐渐向岩浆顶部运移。由于灰岩地层的屏蔽作用,使气液大量聚集,当压力远远超过围岩的承压时[19],引发半塑性和已固结岩石发生破碎和震裂形成隐爆-震裂角砾岩,同时产生一系列的爆破的节理-裂隙系统,并沿着裂隙系统和层理等薄弱界面“灌入”。而后随着温度和压力的骤降,熔浆发生冷凝、结晶并析出大量含矿热液,进入爆破裂隙系统,形成蚀变和金属硫化物矿化。

2.1 用渗出法工艺节省电耗

糖厂的压榨工段是耗电大户,采用渗出法在获得高抽出率、减少备品备件及维护费用等效益之外,最大的优点就是节电。渗出法有2种模式,甘蔗渗出法和蔗渣渗出法。甘蔗渗出法是破碎甘蔗先进入渗出器,提汁后,蔗渣再经过两座压榨机脱水,压出水再回渗出器循环。甘蔗渗出法取消了前三座榨机,因为渗出器本身及泵机群消耗了约一个榨机的电力,因此甘蔗渗出法可以省去相当于两座榨机的电能,节电能力显著,因此非洲的对外发电糖厂采用渗出器是首选。第二种模式是蔗渣渗出法,破碎甘蔗先经过一座榨机,再走渗出器,最后经过两座榨机脱水,减少两座榨机相当于节省了一座榨机的电能,节电能力小于甘蔗渗出法,但渗出器减小了很多,综合效益更优。另外从最新的实践,渗出法后仅采用一座带双辊喂料器的榨机就可以完成脱水任务,这是渗出法的一个创举和利好消息。泰国的PS糖厂扩建时采用了蔗渣渗出法,保留了第一座榨机,初压汁抽出了大部分糖分,减小了渗出器规模。渗出器后的脱水系统采用了昆明克林公司提供的两座带双辊喂料器榨机,短路第一座只开最后一台,整个榨季获得49%以下水分,创造了带双辊喂料器一座榨机作为渗出器脱水的范例,为渗出器的使用提供了更广阔的前景。

2.2 冷凝器循环水直入冷却塔免用热水泵

国内的蒸发和煮糖罐冷凝水都是用流送沟的方式接收和输送冷凝器尾管排出的大量冷凝水,然后用一组热水泵打去冷却塔、再用一组冷水泵打回到冷凝器,周而复始循环使用。冷凝循环水的电能消耗是糖厂制炼间的主要耗电因素。根据泰国部分和印度全部和巴西糖厂的冷凝水接收和输送操作实践,蒸发罐末效和煮糖罐都是将冷凝器加高,然后在10 m层做一个散气箱,将所有冷凝器尾管的水先排入散气箱,再用水管流送到冷却水塔,直接进塔,避免了一组大功率热水泵的使用,不仅节省了热水泵的用电,同时减少泵机安装和维护费用,节省了流送沟场地,而且净化环境。

泰国和印度的方式与巴西稍有不同,前两者是将所有冷凝器的尾管串联,再进入公共散气箱,再用管道流送到冷却塔。而巴西是将各个冷凝器的尾管独立接入各自散气箱,在散气箱之后再用公共管道接到冷却塔,如此避免了前两者在散气箱之前串联管道会经常导致煮糖罐真空的互串,其效果更佳。

中国为国外建的大型糖厂也有采用冷凝器尾管用公共管道连接,散气后排到冷凝器热水池,解决了大型糖厂流送沟难以布置的问题,并净化了环境,但没有采用热水直入冷却塔,还是保留一组热水泵,没有顺便解决节省电力的问题。

2.3 大泵机采用变频器代替软启动和自控阀

在糖厂目前普遍采用DCS自控的情况下,很多糖厂的泵机之后安装了自控阀,控制箱体液位或流量。自控阀由于截流的作用,既浪费电能消耗,也对泵机使用寿命有害。对于一些大泵机,比如混合汁、中和汁、清汁、蒸发汽凝水、冷热水泵等采用变频调速的节电效果明显,同时提高泵机的使用寿命和自控阀的维护费用。这些大功率泵机(比如超过75 kW)在不用变频器的情况下也必须采用软启动柜,在当前变频器与软启动柜价格相差不大的趋势下,以变频器代替软启动柜和自控阀不仅有价格优势,更是糖厂节电的有利措施之一。

3 节水的措施

甘蔗糖厂取水量对糖达到国家先进企业的强制要求2︰1(相当于0.24对蔗),已经是大势所趋,这对大多数糖厂还是有很大的压力。其实多年来中国糖业早已形成零取水零排放的理念,当然这只是概念化的提法,因为糖厂开榨初期还是要取水启动锅炉;甘蔗中含水即使100%的循环利用,也还有少量剩余排放。但在正常生产中,做到零取水减排放是完全可行的。

3.1 冷凝器循环水的净化利用

目前国内糖厂已经做到将蒸发罐和煮糖罐的冷凝器用水全部循环使用,但因“跑糖”比较严重,循环水池的水不断恶化,不得不经常在水池中加入石灰,或部分排放然后补充新鲜冷水或多余的汽凝水。如果补充新鲜冷水则导致零取水的目标无法实现,补充汽凝水将增加冷却塔风机的负荷,与节能理念相悖。同时,跑糖的结果使糖厂内及周边产生环境污染,很多糖厂产生的难闻气味主要来自于冷凝器循环水池。跑糖的原因主要是因为目前蒸发末效及煮糖罐的捕汁器效果有限,使冷凝水含糖分不断累积增高。

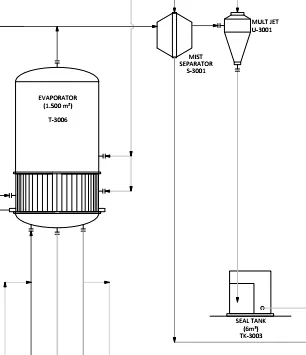

在末效蒸发罐和所有煮糖罐汁汽管路上增加一个管道捕汁器。这种管道上的二次捕汁器在泰国的糖厂经常见到,而巴西的糖厂则全部采用,成为标准设计。为表示与罐内一次捕汁器的区别,管道捕汁器称作Mist Separator(雾化分离),也就是在水平汁汽管段安装带竖向挡板的喷雾装置,用五效汽凝水进行喷射,雾沫夹带的汁汽经过“隔板撞击”和水雾喷射,将捕下的含糖液滴送回到地面糖浆箱(插入液位之下)。其综合效果在于,第一显著降低了冷凝水的含糖,净化了冷凝循环水;第二收回了糖分。对于有些跑糖十分严重的糖厂(冷凝水循环池呈红色并带大量泡沫),减少糖分流失尤为重要。下图1是巴西设计的糖厂冷凝系统的截图。从中可以了解到:第一,这种管道捕汁器的水喷雾和糖分收回的安装管路设置情况;第二,前述(2.2)冷凝器尾管进入独立散气箱再用管路集中后排到冷却塔,节省热水泵的流程。

笔者在为国外新建糖厂提供的流程:为加强捕汁效果,适当增大喷雾水量,将含糖水收集并送到压榨工段,因为反正也要用汽凝水作为压榨渗透水,让少量汽凝水在此处回收一次糖分再去压榨,或可进一步净化冷凝循环水,而且可以避免排到糖浆箱将糖浆稀释。

图1 带水喷雾的管道捕汁器流程示意图

3.2 汽凝水和冷却水的循环利用

一效汽凝水经过2次串级自蒸发回锅炉可提供80%左右的锅炉给水,不足部分补充经一次串级自蒸发的二效汽凝水。二效汽凝水是否可以回锅炉一是看汽凝水的含糖情况,二是看锅炉的压力等级。对于大多数次中压以下的锅炉(3.2 MPa或以下),需要将二效汽凝水控制在含糖50 mg/kg,采用高效波纹板或孔板捕汁器完全可以做到。对于中压锅炉(3.8 MPa或以上),需要将二效汽凝水控制在含糖 10~20 mg/kg,仅靠一次高效捕汁器仍无法做到。可以采用如下2种措施:

(1)采用反渗透膜将二效汽凝水进行脱糖处理,可以将二效汽凝水的糖分从 50 mg/kg降低至 10 mg/kg以下。这项技术已经有应用报道[2],但需要增加换热器等设备,而且目前糖厂化水站的反渗透水处理操作需要整个榨季一直工作,也就是开榨初期处理新鲜原水,正常榨季期间处理二效汽凝水。

(2)笔者设想:按前述管道捕汁器的原理,在一效汁汽管路上再增加一个二次捕汁器,进一步减少二效汽凝水的含糖。但此处的喷射用水应该是高一个热力等级的无糖汽凝水,以防一效汁汽的压力损失,而串级前的一效汽凝水正好合适。一效汽凝水比一效汁汽的温度高了几度而且不含糖,喷射后不会降低一效汽的压力,而且产生捕汁效果后,多余的“超温”水还能产生汽化,因喷射水的用量不大,至少是维持了一效汽的压力等级。根据二效水的含糖情况来调节超温水的喷射量,保证在10 mg/kg的指标要求以内。要知道,喷雾形式的捕汁能力要远大于汁汽靠本身“撞击”挡板产生的捕汁效果。在操作时,增加一个一效汽凝水串级前的高扬程小流量汽蚀余量大的泵机,管道捕汁器的排水引回到蒸发罐之内的罐壁处。

回锅炉剩余的二效汽凝水经过前述(1.6)作为热源,用于糖浆上浮加热或混合汁一级加热回收热能,再与五效汽凝水混合作为全厂的工艺热水。但热水余量很大,因此需要采用一个高温两级冷却塔进行冷却,然后作为全厂的工艺冷水,如此实现了零取水的理念。

糖厂需要冷却水的设备和泵机(尤其是水环真空泵用水量很大)应该全部收集,与高温冷却塔的冷水混合,冷却后再循环使用。

3.3 污水处理后的中水回用

在国内糖厂完全实现了清污分流,各类排放水闭合循环使用,而且在零取水的情况下同时做到废水减排,则剩下的问题就是污水处理后的中水回用。制糖废水经过生化或曝气法处理达标后,除了少量外排,大部分必须循环利用,可用于补充冷凝器循环水、消防水池的蓄水、卫生间用水、环境和绿化、锅炉冲灰水的补水等等。

4 结语

中国糖厂的节能降耗与国外相比还有很大差距,尽管经过几十年的研究和实践有了长足进展,但仍没有形成节能降耗的完整体系。本文借鉴了国内外糖厂在节能降耗方面的研究和实践,并创新性的探讨了某些可行性技术的构想,提出了节汽、节电、节水的可实施目标以及相应采取的组合措施,对于中国糖厂实现耗汽量35%以下,耗电28 kW以下,耗水实现零取水、污水接近零排放提供了参考。