近红外线在线监测糖厂入榨甘蔗质量应用初探

张彩霞,唐新阳,关荣远,覃文雄,农葵艳

(南宁糖业股份有限公司明阳糖厂,广西南宁530227)

0 前言

60年代初,Norris和Buller将近红外的反射光谱技术用于分析谷物类农产品的湿度研究,揭示了这一技术在农产品及其加工领域、食品工业领域应用研究新的篇章[1-3]。从而近红外技术在食品和农产品加工中的应用实例及方法被不断的提出,主要应用在工程中的食品成分分析、品质检测以及在线的品质监测与控制[4-6]。近红外技术具有以下特点:①无前处理、无污染、方便快捷:近红外光线具有很强的穿透能力,在检测样品时,不需要进行任何前处理,可以穿透玻璃和塑料包装进行直接检测,也不需要任何化学试剂,既不会对环境造成污染,又可以节约大量的试剂费用。近红外仪器的测定时间短,几分钟甚至几秒钟就可以完成测试,并打印出结果;②无破坏性:无破坏性是近红外技术一大优点,根据这一优点,近红外技术可以用于果蔬原料及成品的无损检测,在果品贮藏库中安装近红外装置,能够实现果蔬的自动检测,节省大量的人力和物力;③在线检测:由于近红外技术能够及时快捷的对样品进行检测,在生产中,可以在生产流水线上配置近红外装置,对原料和成品及半成品进行连续再现检测,有利于及时地发现原料及产品品质的变化,便于及时调控,维持产品质量的稳定。光纤导管和光纤探头的开发应用使远距离检测成为现实。并且远距离检测技术特别适用于污染严重、高压、高温等对人体和仪器有损害的环境应用,为近红外网络技术的发展奠定了基础;④多组分同时检测:多组分同时测定是近红外技术得以大力推广的主要原因。在同一模式下,可以同时测定多种组分,比如在测小麦的模式中,可以同时测定其蛋白质含量、水分含量、硬度、沉淀值、快速混合比等指标,这样大大简化了测定操作[1,3,7]。

糖厂对进厂甘蔗质量特别是含糖分指标的监测是一个难题,由于传统的测量方法耗时长,一般从采样到分析结果需要连续工作5~6 h。另外相对于入榨蔗量与样本量非常微小,样本代表性不足,即便后来一些糖厂在蔗带采蔗丝代替在蔗场采整条甘蔗,样本的代表性有了较大的提高,但是因为数据少,每个月只做3~4个样本,未能全面准确评价入榨甘蔗质量,对甘蔗砍运监督管理、促进提升砍运管理、提高入榨甘蔗质量的力度还十分有限。任何一家制糖生产厂,全面准确掌握所有入榨甘蔗的质量对糖厂的生产管理、促进提升砍运管理,不断提高甘蔗质量,可实现高糖分、高产糖率,创造更高的经济效益,还可以为下一步改变甘蔗收购方法方式,实施进厂甘蔗按质论价的目标打下基础。

本文对在线红外线系统进行了简介,对在线红外线系统检测入榨甘蔗的效果进行了分析,以期为今后其在糖厂的应用提供参考。

1 在线红外线快速测量仪

1.1 在线红外线快速测量仪原理

瑞典波通仪器公司出品的DA7440在线近红外分析系统外形尺寸-主机尺寸:195 mm(H)×461 mm(W)×210 mm(D);主机净重:11 kg。光学特性:波长范围:900~1700 nm(通常使用950~1650 nm);波长准确性:<0.05 nm;波长稳定性:<0.2 nm/年;分光系统:镀金全息固定光栅;光谱采集速度:约30次全光谱/s;噪音:<0.00003 AU,在3 s测量时间内;光源寿命:12000 h,用户可更换;样品呈现方式:非接触式;光斑有效面积:直径大于10 cm。该系统利用蔗丝中不同成分及不同含量对近红外线吸光、反光、折光有不同规律的性质,采用高速二极管阵列技术和全光谱扫描技术相结合的检测方法,通过对蔗丝发射和接收在线近红外线,能够在1 min之内检测出蔗丝的纤维和蔗糖分及蔗丝中蔗汁的转光度、蔗糖分、锤度、重力纯度、还原糖分等甘蔗质量指标。

1.2 在线红外线快速测量仪安装

2018年 12月份本厂在压榨车间一线的二级蔗带使用瑞典波通公司生产的 DA7440近红外线分析仪,具体安装位置为:甘蔗破碎工序之后,初榨工序之前的蔗料链式传送带。该位置的甘蔗丝,已经完成了破碎工序,混合比较均匀。安装位置如图 1所示:

(1)根据实际生产情况安装支架可以调节高度。

(2)安装支架设计有防尘网,既可以防止蔗丝污染在线近红外系统,又可以通风散热。

(3)上盖有锁扣,可以起到防盗作用。

(4)支架下端设计成具有一定角度的斜面,可以防止蔗丝的高度较大时,污染在线近红外系统镜头。

图1 在线近红外系统安装示意图

1.3 在线近红外线系统模型数据库简介

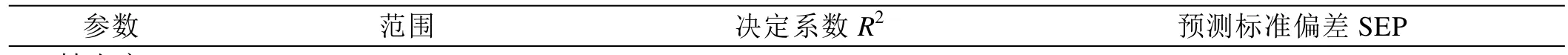

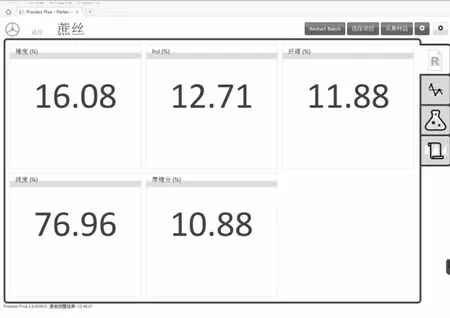

在线近红外系统检测蔗丝品质,供应商已经开发了成熟的近红外模型。评价近红外模型的2个指标:决定系数R2(R2的范围:0~1,越接近1,越好),R2越大(即越接近1),说明模型的相关性越高,即近红外模型能很好地区分出蔗丝成分的高低变化。预测标准偏差 SEP反映近红外模型的预测准确度,SEP越小越好,SEP越小,说明在线近红外系统检测蔗丝的准确度越高。由表 1蔗丝各成分的近红外模型效果可以看出,蔗丝各成分指标:转光度、锤度、重力纯度、纤维和蔗糖分的近红外模型效果均很好,尤其是转光度、锤度和蔗糖分的近红外模型效果最好。

1.4 在线近红外线系统模型数据应用校准

表1 蔗丝近红外模型效果

锤度 11.7%~20.5% 0.89 0.38重力纯度 64%~86% 0.77 1.73纤维分 9.5%~13.5% 0.39 0.56蔗糖分 7.2%~13.5% 0.86 0.36

在线近红外系统安装调试完成后,需要对仪器进行校正。采集具有代表性的蔗丝样品22份,对比蔗丝样品的化验值(LAB)和在线近红外系统的预测值,发现存在系统差(截距)。在线近红外系统的系统差(截距)校准后,检测准确度与模型本身的精确度一致,满足要求(表2)。

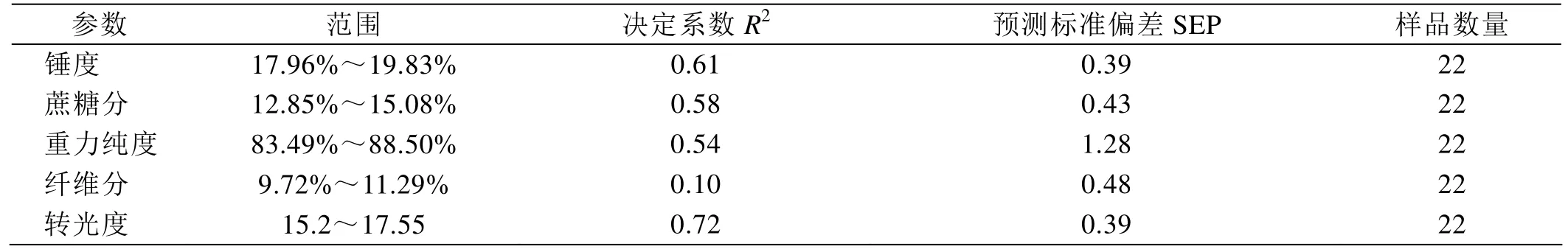

1.5 数据通迅方案和显示

在线近红外系统提供多种数据传输方式,将连续检测数据整合到客户的控制系统,如OPC DA、Profibus DP、Modbus-TCP、以太网TCP/IP、模拟信号输出等。此外,在线近红外系统采用网页版的操作软件和使用界面,支持每隔5 s更新数据,在线近红外系统实时检测数据显示如图2所示。将仪器控制电脑接入客户局域网,局域网内的任何计算机只需要安装一个浏览器,并输入在线近红外系统控制电脑的IP地址,便可以登录仪器操作界面。

表2 在线近红外系统模型数据应用校准结果

图2 在线近红外系统实时检测数据显示

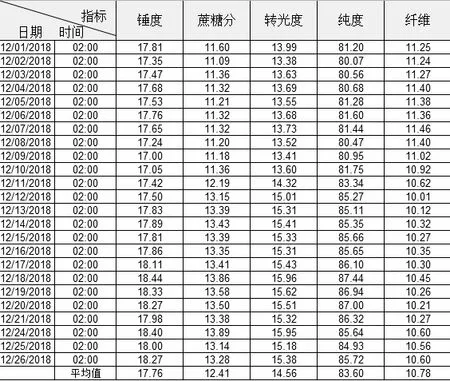

在线近红外系统数据统计软件可以帮助客户实现任何时间段内数据的查询统计,设计查询统计间隔:0.5~24 h,以及根据需要设定不同时段和日期,班次、日、月、季度和榨季的统计报告查询和统计数据。在线近红外系统数据统计显示和导出报表见 图3和图4。

图3 在线近红外系统数据统计显示(2018年12月16~26日)

图4 在线近红外系统数据统计导出报表(2018年12月1~26日)

2 在线近红外系统检测蔗丝的试用效果总结

2.1 随机抽样 2天蔗丝样本验证在线近红外系统检测数据准确性

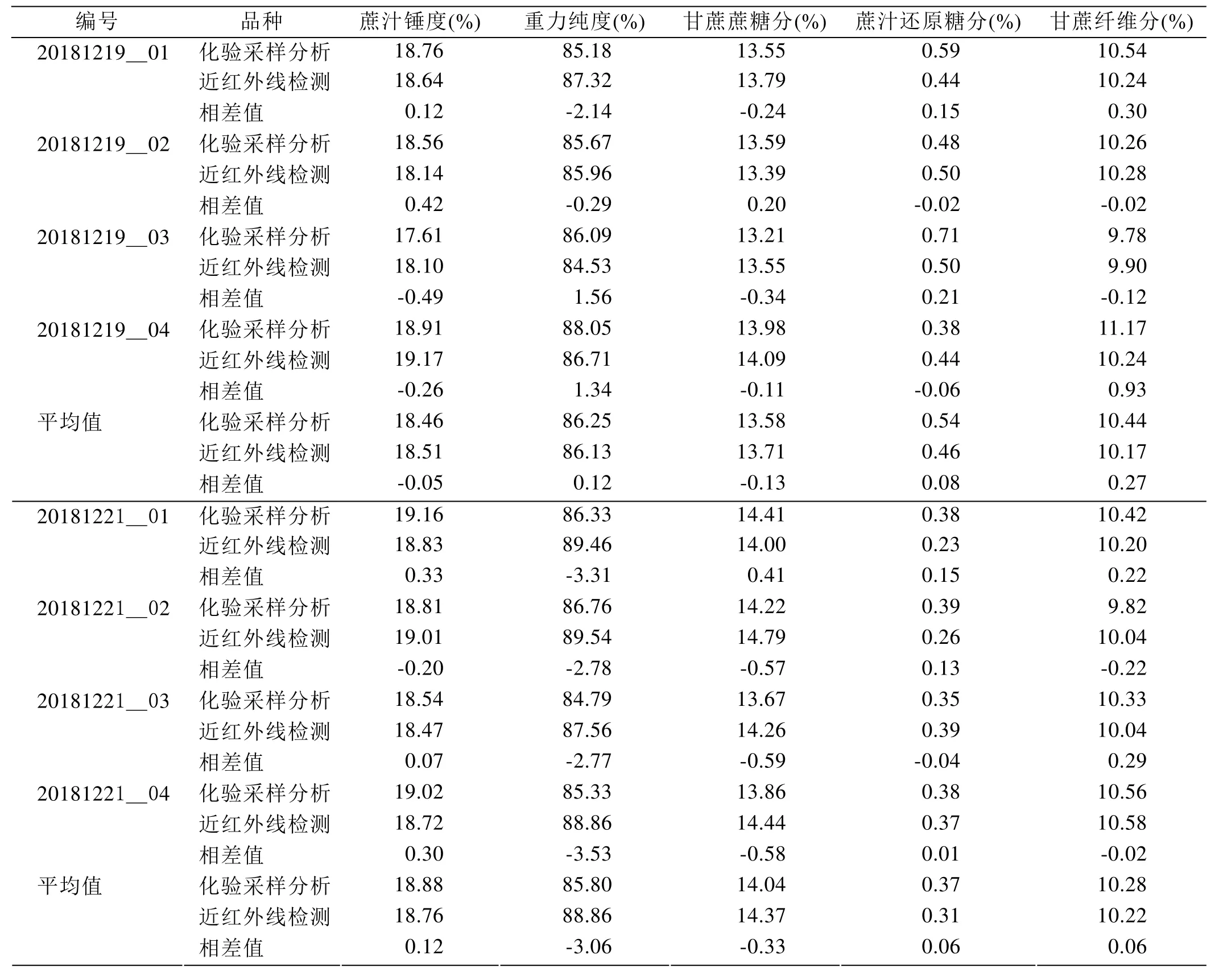

在线近红外系统模型数据应用校准后,用于连续检测蔗丝品质。为了进一步验证评估仪器的检测准确度,分别于2018年12月19日和2018年12月21日随机抽样分析8组数据,验证在线近红外系统检测的数据与化验分析的数据准确性,结果如表 3所示。

蔗汁锤度测量对比:人工测量与红外线测量 2天平均相差值分别为-0.05%、0.12%;重力纯度测量对比:人工测量与红外线测量平均相差值为0.12%、-3.06%;甘蔗糖分测量对比:人工测量与红外线测量平均相差值为-0.13%、-0.33%;蔗汁还原糖分测量对比:人工测量与红外线测量平均相差值为0.08%、0.06%;甘蔗纤维分测量对比:人工测量与红外线测量平均相差值为0.27%、0.06%;以上人工检测及近红外检测结果,两数据误差率均小于5%。

表3 蔗丝化验分析和在线近红外系统检测的数据对比

2.2 连续 5天抽样蔗丝验证在线近红外系统检测蔗丝的准确性

2.2.1 验证方案

在成功验证了2天随机抽样在线近红外系统检测蔗丝准确性的基础上,验收组组织了更全面细致的验收方案:化验室按照正常品控和生产的标准,按时每天取样和化验,然后对比化验分析和在线近红外系统数据的差异。其目的为验证在线近红外系统检测蔗丝的准确性和稳定性,考察在线近红外系统代替化验分析检测蔗丝的可行性。

2.2.2 方案实施

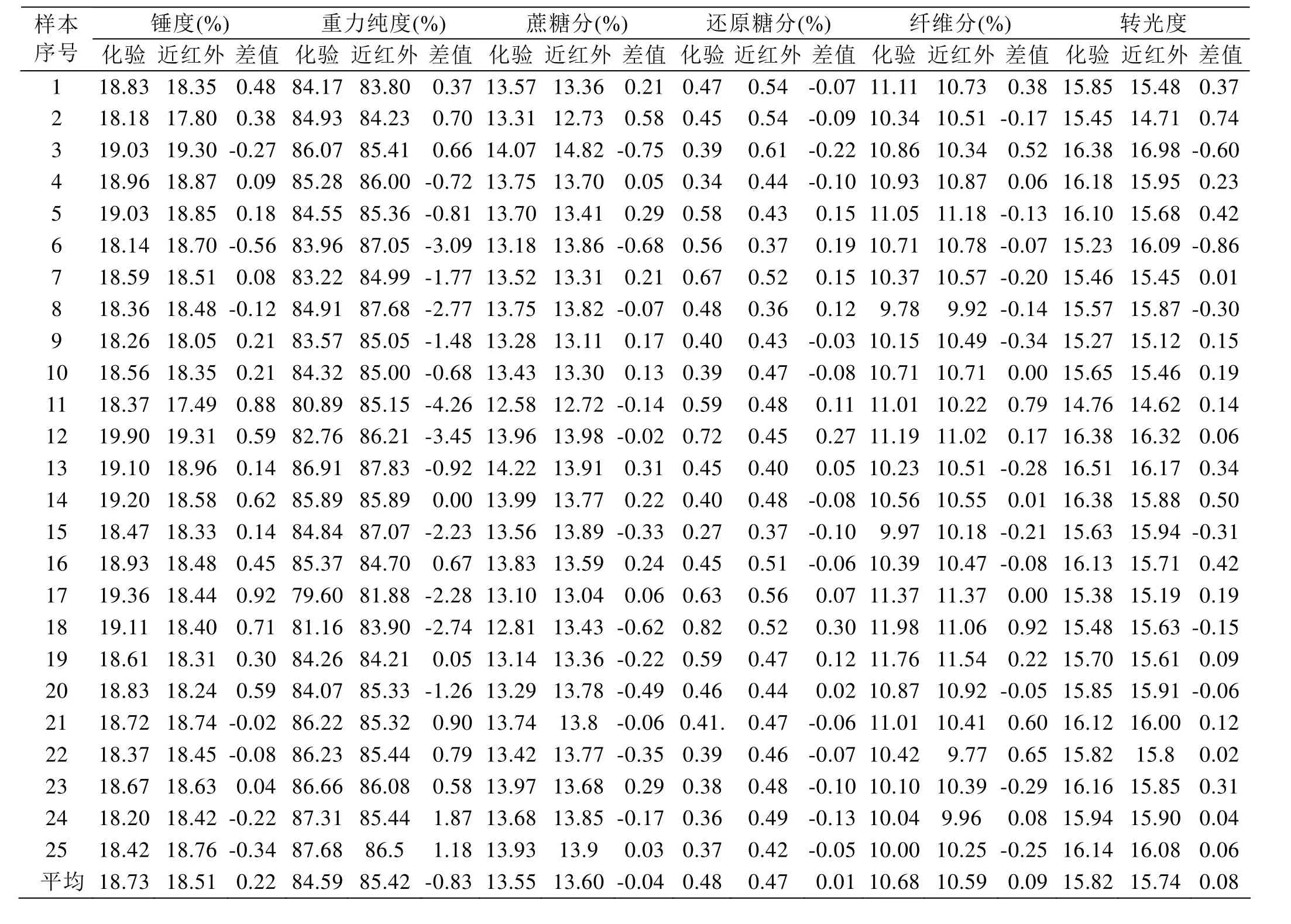

各部门配合在2018年12月24~28日5天连续抽样25批次的蔗丝,验证在线近红外系统检测蔗丝 与化验分析的数据准确性,结果如表4所示。

表4 蔗丝化验分析和在线近红外系统检测的数据对比(2018年12月24~28日)

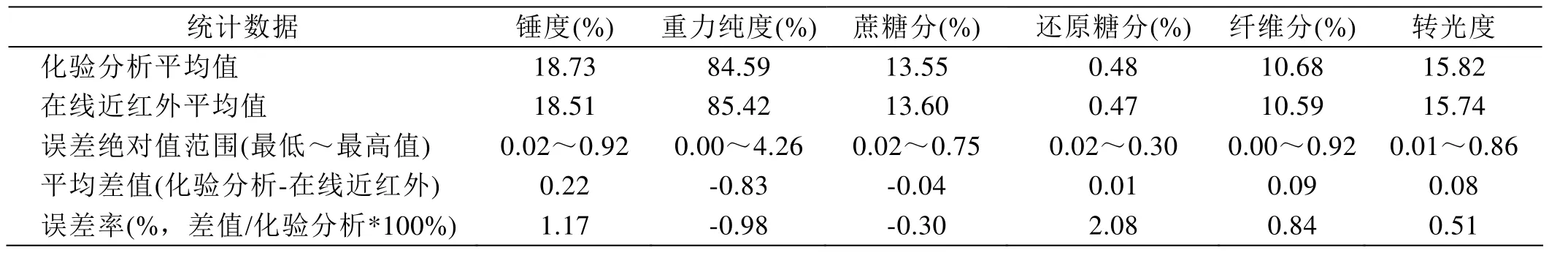

2.2.3 数据分析

根据表4化验室分析和近红外系统检测的数据汇总得出表 5,其中锤度的误差绝对值范围 0.02~0.92、误差率为 1.17%;重力纯度误差绝对值范围0.00~4.26、误差率为-0.98%;蔗糖分误差绝对值范围 0.02~0.75、误差率为-0.30%;还原糖分误差绝对值范围0.02~0.30、误差率为2.08%;纤维分误差绝对值范围0.00~0.92、误差率为0.84%;转光度误差绝对值范围0.01~0.86、误差率为0.51%。

表5 化验室分析数据和近红外线检验仪数据对比汇总表(2018年12月24~28日)

依据在线近红外系统试用的技术要求:①实现1 min内在线检测出蔗丝的纤维和蔗糖分及蔗丝中蔗汁的转光度、锤度、重力纯度等功能;②主要指标(锤度、重力纯度、蔗糖分、还原糖分、纤维分)检测的误差≤5%,按GB/T 10499-2014《糖料甘蔗试验方法》,说明在线近红外系统实时在线检测蔗丝的准确度高,检测误差达到化验分析的误差要求,可以用来代替化验分析的方法(因数据采集时间和量有限,此结论只能适用于本论文数据采集阶段),用于生产过程检测蔗丝(即入榨甘蔗)的质量。

3 日常使用过程的维护和数据分析比对修正偏差

(1)蔗层表面保持平整并使蔗层表面与红外线的镜头保持在有效的测量距离内可使设备测量过程更稳定;选择蔗层较平整位置上方安装,还可在测量前对蔗层进行理平。

(2)保持红外线镜头的干净,是确保测量数据准确的前提条件之一,每天可用 75%的酒精擦拭镜头保护层。

(3)日常数据修正:在线近红外系统每5 s测得一组数据并自动记录在系统里,为确保数据真实可靠,化验室制定出日常验证方案,每半个月采集一组蔗丝(大约5~6个样本)以人工分析结果数据与红外线数据对比,修正红外线偏差;除了定期的验证外,发现有数据异常情况时,可采集压榨初汁测转光度、锤度、重力纯度数据作快速的修正。

4 在线近红外系统数据的应用

(1)近红外线系统正常使用后,每5 s测量一组数据实现了甘蔗质量大数据,我们从其数据库中设定1 h、每班(8 h)、每日(24 h)计算甘蔗的平均蔗糖分、还原糖、重力纯度、纤维分数据形成报表;农务使用数据查询平台,可读取任何时段的数据,当发现数据异常或波动,对照农务系统进厂甘蔗信息可迅速查出异常甘蔗来自具体村坡、蔗农品种、砍蔗时长等信息进而确定责任人,及时发现及时查明砍、运工作存在的问题及原因,进而采取措施、跟踪措施实施效果;以红外线数据作为辅助管理,问题发现及时准确,针对性强,解决效率高,效果显著。通过以上方法,实现农务砍运精细管理,取得了显著成效,2018/19年榨季全区各糖厂蔗糖分普遍低于上年,但本厂甘蔗糖分不降反升,实现入榨甘蔗糖分、产糖率名列前茅。实践证明使用近红外在线快速检测,可监督农务进厂甘蔗质量,督促和指导农务进一步完善甘蔗砍运工作,提高进厂甘蔗质量、提高产糖率。

(2)由于红外线数据量大,较于传统的采样分析,近红外线检测数据的变化能够更真实全面反映进厂甘蔗的质量状况:

自2019年1月份起,本厂的生产班报、日报表中的甘蔗蔗糖分基本按红外线检测数据取数,通过中间制品分析数据以及产糖的计算,甘蔗糖分与产糖率以及蔗渣、滤泥、废糖蜜的糖分损失及无形损失之间物料是平衡的。

2月和 3月因洄溶寄仓赤砂和白砂,生产报表甘蔗蔗糖分比红外线检测数据高0.2%,检测数据与实际生产基本符合。

经过一个榨季的运行,证明生产报表的甘蔗糖分可直接使用近红外线所测得的入榨甘蔗糖分数据。

5 结论与展望

(1)在线近红外系统用于日常检测蔗丝的质量,实时在线检测蔗丝的准确度高,可以用来代替常规化验分析的方法,取消初汁压汁采样分析,用近红外数据代替。

(2)采用在线近红外系统,提高了检测频率,实现了实时检测入榨甘蔗糖分等指标,评价某个时段的产糖率水平时可识别是原料甘蔗还是生产环节原因,快速实现明确责任部门,在错综复杂制糖生产环节快速找出问题的关键、迅速解决问题。

(3)在线近红外检测入榨甘蔗糖分,可为下一步收购原料甘蔗实施按质论价打下基础,促进蔗农选择种植高糖品种,改变长久以来只追求产量的单一思维,实现蔗农及糖厂双赢,初步方案如下:①利用当前安装使用的在线近红外系统,配套相应的蔗带运行监控及记录系统,准确识别每车进入生产线甘蔗,在甘蔗倒入蔗槽时建立开始进入标志位及结束进入的标志位。②通过运动控制统计方法,统计初始标志位与结束标志位,统计该车甘蔗通过近红外糖分分析仪的运动轨迹过程(计量通过翻板机的一级带、匀速除泥带、翻板机的二级带;车间一级带、车间二级带到检测仪部分的过程)。仪表识别整个过程后,采用该车甘蔗的中间分析部分(如:20%~80%可设定)的平均值糖分含量作为该车甘蔗含糖分。③采用计算翻板机蔗带及蔗带的实际长度建立真实的运动轨迹计量。可以真正实时反映并追踪在蔗带上的甘蔗的位移轨迹直到甘蔗位移到近红外糖分检测设备。进而确定每车甘蔗的测量范围,最后经过对该车甘蔗所有数据计算平均值,即得出每车进厂入榨甘蔗糖分。④甘蔗糖分数据与农务甘蔗款结算系统中的按质论价计算公式关联并计算出每车入榨甘蔗的蔗款。