探出取推钵式蔬菜钵苗取苗机构优化设计与试验

尹大庆 王佳照 周脉乐 杨禹超 王金武

(1.东北农业大学工程学院, 哈尔滨 150030; 2.北方寒地现代农业装备技术重点实验室, 哈尔滨 150030)

0 引言

蔬菜移栽机主要包括取苗机构和植苗机构两部分,其中取苗机构是全自动移栽机的核心部分。取苗方式分为手动取苗、自动取苗两种。手动取苗劳动强度大,成本高,耗时耗力;自动取苗省时、省工,大大缓解了农忙时节劳动力不足的问题,降低了劳动强度、节约了成本,提高了生产效率。因此,研究蔬菜钵苗全自动取苗机构具有实际意义[1-2]。

近年来,国内外学者对取苗机构开展了一系列研究[3-6]。国外对取苗机构的研究以欧美和日韩国家为主[7]。澳大利亚Transplant systems公司、美国Morning Star公司、荷兰TTA公司生产的全自动移栽机,均采用气动式取苗机构,由气缸驱动取苗末端执行器运动取苗,自动化程度较高,但机构复杂;日本洋马公司研制的连杆-滑槽式取苗机构,取苗爪在齿轮和连杆-滑槽机构的共同作用下取苗,其滑道易磨损,效率低;韩国CHOI公司[8]研制的五杆滑道式取苗机构,通过推杆驱动取苗针闭合与张开,完成取苗、投苗动作,取苗成功率高,但效率较低。综上所述,目前欧美国家研制的全自动移栽机械,均采用机电一体化技术,整体结构复杂,成本高;日本、韩国研制的取苗机构效率较低,并且与我国蔬菜钵苗移栽农艺要求存在较大差异。

国内徐丽明等[9]提出的平面四连杆式取苗机构,结构简单,但取苗的速率较低;田昆鹏等[10]研制的曲柄导轨滑槽取苗机构,夹苗针随着推杆的伸缩做张开闭合动作,结构简单,生产成本低,该机构一周期只能取一次苗,效率不高;俞高红等[11]提出的椭圆-不完全非圆齿轮行星轮系的取苗机构,利用旋转式非匀速间歇传动方式进行取苗,其推苗爪相对于取苗爪运动,进而控制取苗与推苗,可较好满足取苗要求,但间歇运动适于低速情形;王文卿[12]设计了适用于旱田钵苗移栽的夹钵式末端执行器,苗针探出,进行取苗、推苗动作,效率也不高。国内全自动取苗机构的研究还处于试验阶段,未见实际应用[13-15]。

为了提高取苗机构的工作效率,本文采用不等速行星轮系驱动的取苗机构,为使取出的钵苗能够准确投入到植苗机构的鸭嘴中,推苗必须迅速。针对这一问题,进行创新设计,提出一种新型探出取推钵式蔬菜钵苗取苗机构,以取推一体式取苗末端执行器代替传统单一取苗或推苗的取苗末端执行器,实现快速取苗、主动推苗的动作,缩短推苗时间,提高投苗准确性;结合非圆齿轮回转式传动方式[16],采用“一”字形取苗轨迹代替“鹰嘴”形取苗轨迹[17],进一步优化取苗姿态,以实现取钵不伤苗的目的。

1 机构组成与原理

1.1 轨迹分析

取苗末端执行器按照取苗方式可分为夹茎秆式和取钵土式[18-21],夹茎秆式取苗方式取苗力均值4~6 N[22]。选用市场上较为常见的大果哈椒钵苗为作业对象,通过试验验证钵苗茎秆轴向拉断力均值为5.63 N。由于钵苗茎秆轴向拉断力均值小于夹茎秆式取苗方式的最大取苗力,所以采用夹茎秆取苗方式取苗易对钵苗茎秆造成损伤,结合蔬菜钵苗所使用秧盘尺寸大的特点,采用取钵土式取苗方式进行取苗作业。

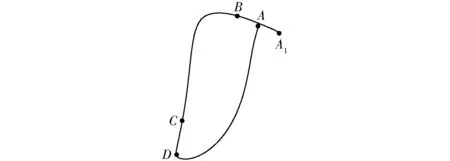

为保证取苗过程中土钵被完整取出,两取苗臂送苗过程中相互不干涉且不与苗箱干涉,并实现快速取苗、精准投苗等动作,结合现有取苗机构,提出一种探出取推钵式取苗机构,其轨迹分析如图1所示。机构在一个周期内要完成取苗、持苗、推苗、回程4个连续阶段。

图1 探出取推钵式蔬菜钵苗取苗机构轨迹Fig.1 Trajectory of vegetables seedlings pick-up mechanism for exploring and picking-pushing plugs

(1)A1AB取苗段:取苗针在拨叉以及弹簧等的作用下瞬时探出,同时推钵板回缩,取苗针探出扎入钵土过程中取苗针回转向内并紧,经过弧形路线,扎入钵土30 mm时,形成托举式姿态,之后,取苗臂壳体带动取苗末端执行器反向于苗箱运动,钵土被取出,在B点完成取苗动作。

(2)BC持苗段:取苗针夹持住钵土在取苗臂壳体的回转动作带动下,由轨迹B点运动到C点。

(3)CD推苗段:取苗针在拨叉的作用下收回,同时推钵板推出,钵土在取苗针和推钵板的相对运动以及推钵板的撞击力作用下落下,推苗结束。

(4)DA回程段:取苗针及推钵板由取苗臂壳体带动,空行程回到取苗点准备。

1.2 工作原理

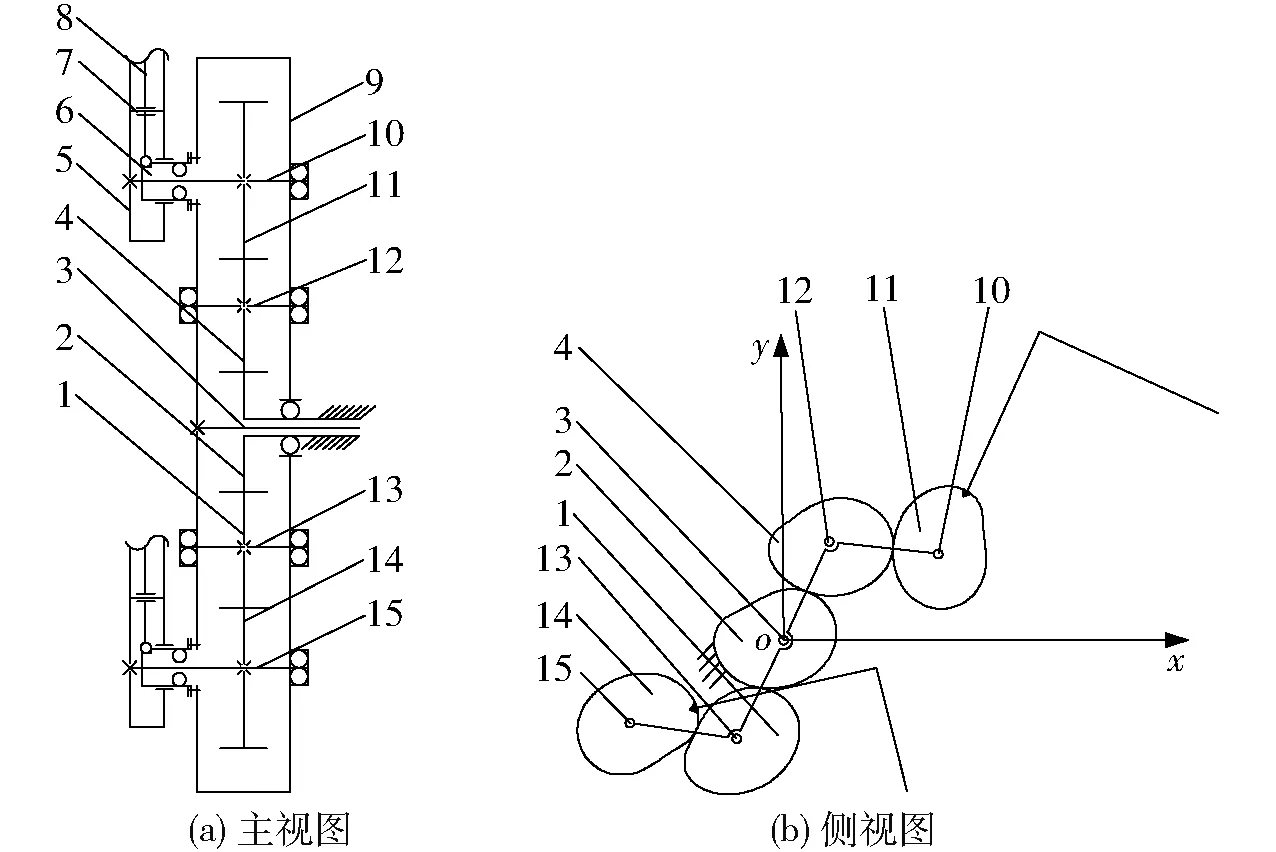

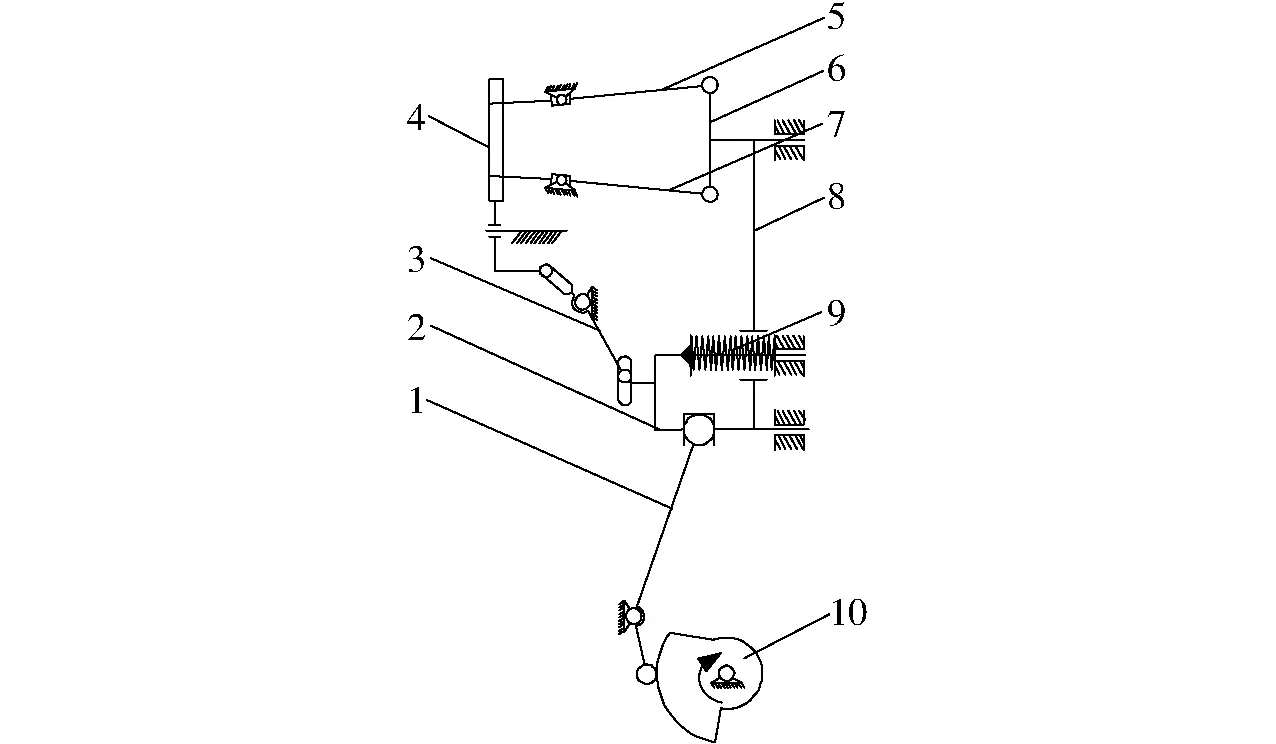

取苗机构由齿轮箱和取苗臂两部分构成,如图2所示。齿轮箱由齿轮箱左壳体、齿轮箱右壳体、5个非圆齿轮等构成。5个非圆齿轮相互啮合形成的行星轮系构成传动机构。取苗臂部分由凸轮、拨叉、取苗臂壳体、取苗末端执行器组成,其中取苗末端执行器由驱动总成(拨叉滑道、取苗臂滑杆、推钵板滑道、弹簧座、驱动推板槽固接形成驱动总成)、推土拨叉、驱动推板、推钵板、推拉座板、左取苗针、右取苗针组成,如图3所示。

图2 取苗机构工作原理图Fig.2 Working schematics of seedlings pick-up mechanism1.下中间轮 2.太阳轮 3.太阳轴 4.上中间轮 5.取苗臂壳体 6.凸轮 7.拨叉轴 8.拨叉 9.齿轮箱 10.上行星轴 11.上行星轮 12.上中间轮轴 13.下中间轮轴 14.下行星轮15.下行星轮轴

图3 取苗末端执行器工作原理图Fig.3 Working schematic of seedling terminal actuator1.拨叉 2.驱动总成 3.推土钵叉 4.推钵板 5.左取苗针 6.推拉座板 7.右取苗针 8.驱动推板 9.弹簧 10.凸轮

齿轮箱工作原理:太阳轴传入动力,带动齿轮箱壳体匀速传动;太阳轮与法兰盘固接,两中间轮在太阳轮两侧与其形成啮合转动;行星轮在两中间轮两侧分别与两中间轮啮合转动;取苗臂壳体与行星轮固接,并做不等速转动。

由于两个取苗臂运动的轨迹和姿态相同,所以选取一个取苗臂进行分析,工作原理如下:拨叉铰接在取苗臂壳体内部,并与固接于齿轮箱壳体外部的凸轮接触形成相对运动;取苗臂在随齿轮箱做圆周运动的同时,在非圆齿轮的驱动下做不等速转动,与凸轮、拨叉、取苗末端执行器配合形成“一”字形探入土钵式取苗轨迹。

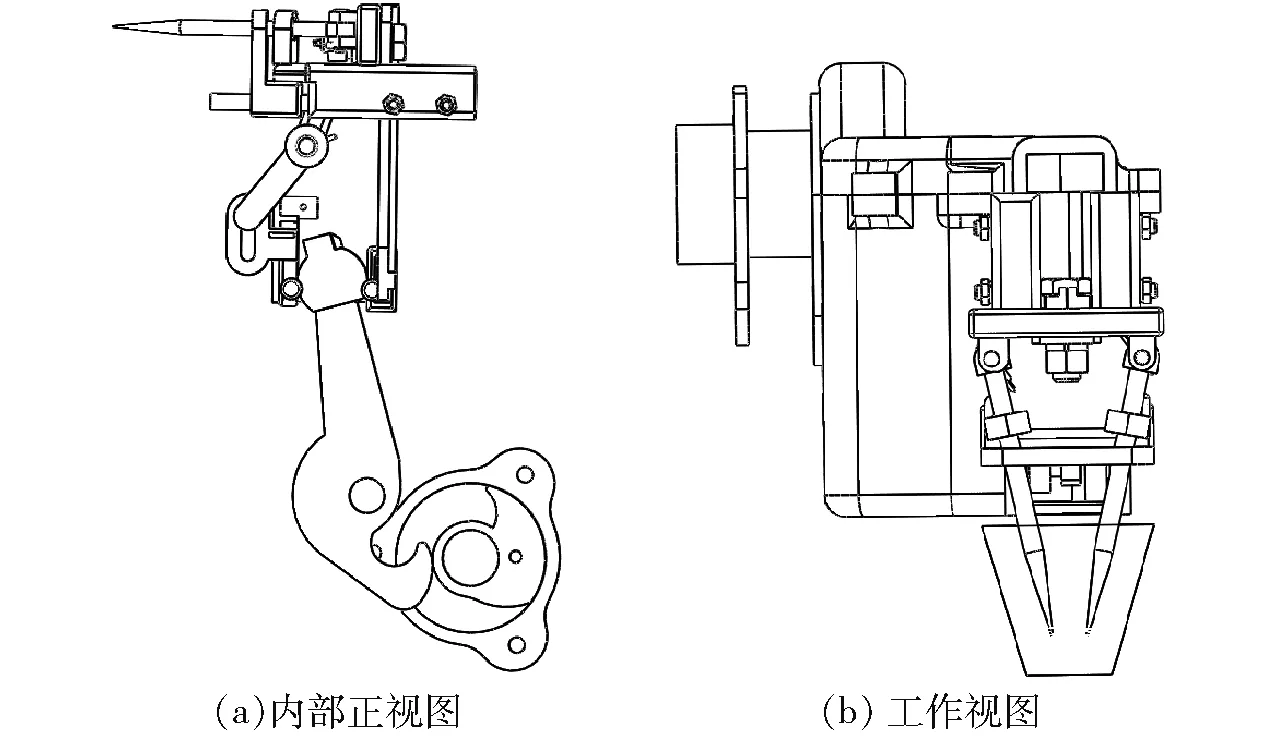

取苗末端执行器工作原理:拨叉上端与拨叉滑道构成高副,带动驱动总成水平运动。推土拨叉铰接在取苗臂壳体上,两端分别与推钵板滑道、推钵板形成高副,并在拨叉的驱动下带动推钵板运动。驱动推板一端插入驱动推板槽内,另一端固定在推拉座板上。左右取苗针呈锥形配置,铰接在推拉座板上,并可移动地插入与取苗臂壳体固接的支撑底座上方孔,与推钵板形成相对运动,其结构如图4所示。在取苗作业过程中,取苗针沿着钵内侧壁插入钵土内,推钵板回缩,当取苗针尖点达到“一”字形轨迹尖点时,苗针不再向土钵内运动,并形成托举姿态夹紧钵土。在取苗臂壳体的带动下,从穴盘中取出钵土,完成取苗动作。经上述反向驱动过程,在推钵板与左右取苗针相对运动中,取苗针回缩,推钵板给予钵土撞击力,使取苗针夹取的钵体快速推脱,完成推钵作业。

图4 取苗臂结构图Fig.4 Structural diagrams of seedling arm

2 机构运动学模型

2.1 非圆齿轮节曲线成型方法

运用拉格朗日五次插值多项式,插值6个节点,保证形成平缓无波动的函数图形,避免Runge现象发生[23],第1个节点与第6个节点重合,保证非圆齿轮节曲线封闭。

拉格朗日插值公式

(1)

其中

(2)

式中li(x)——拉格朗日基函数

xi——节曲线上各点横坐标值

yi——节曲线上各点纵坐标值

根据上述公式,使用者仅需给出点坐标,即可求出曲线方程,将节曲线的点坐标由直角坐标转换为极坐标形式

(3)

(4)

式中ri——节曲线向径

φi——向径极角

2.2 运动学模型建立

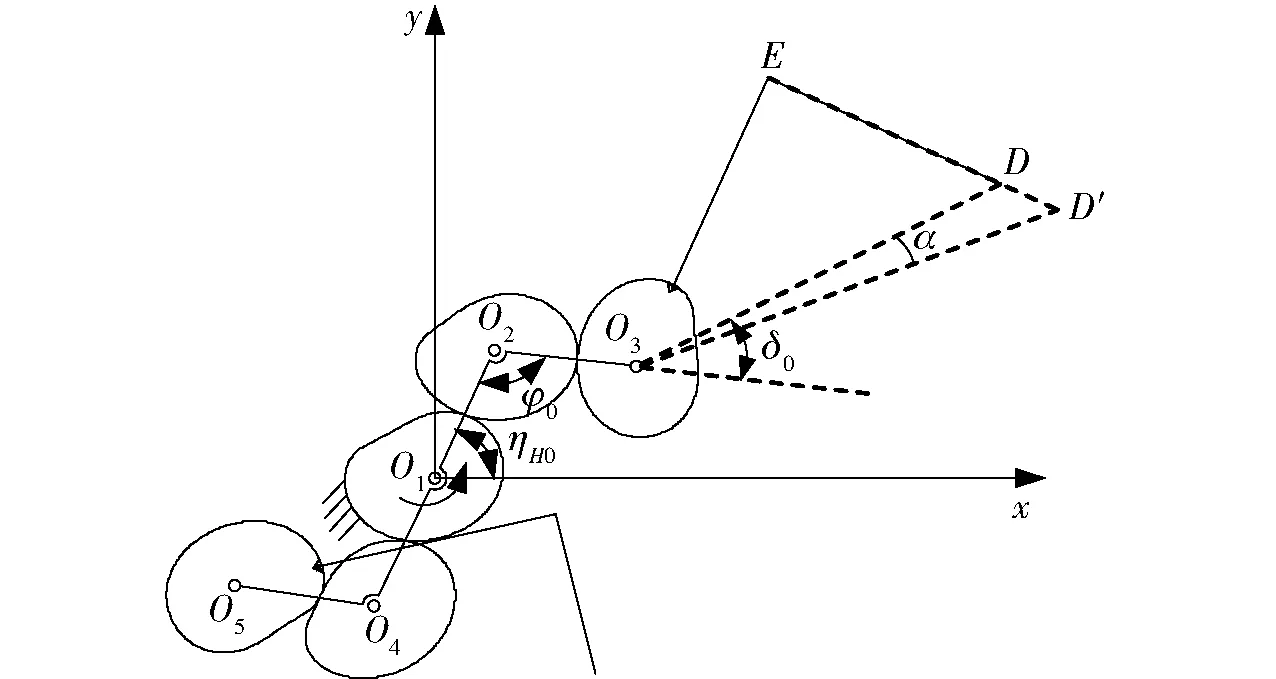

非圆齿轮行星轮系运动示意图如图5所示[24]。

图5 非圆齿轮行星轮系示意图Fig.5 Schematic of non-circular planetary gear train

由于机构关于太阳轮中心对称,故取一侧机构进行分析。太阳轮固定在机架上,行星架(齿轮箱壳体)逆时针匀速转动,R1表示太阳轮节曲线半径,R2表示上中间轮节曲线半径,ηH0表示行星架的初始安装角,π-φ0表示行星架拐角,δ0表示取苗臂在取苗针探出前与行星架的夹角,δ0+α表示取苗臂在取苗针探出后与行星架的夹角,lO1O2表示太阳轮与上中间轮的中心距,lO2O3表示上中间轮与上行星轮的中心距,lO3E表示第1段取苗臂长度,lED表示第2段取苗臂长度,lO3D表示行星轮回转中心到取苗针尖点距离,lO3D′表示取苗针探出后行星轮回转中心到取苗针尖点距离。当行星架转过η后,行星架相对机架的绝对转角为

ηH(η)=ηH0+η

(5)

太阳轮的相对和绝对转角为

(6)

上中间轮的相对和绝对转角为

(7)

上行星轮的相对和绝对转角为

(8)

(9)

式中η30——行星架偏角引起的行星轮初始安装角

由于齿轮4与齿轮2对称、齿轮5与齿轮3对称,其转角相差180°。

太阳轮转动中心位置坐标为

x1(η)=y1(η)=0

(10)

上中间轮转动中心坐标为

(11)

上行星轮转动中心坐标为

(12)

对上取苗臂的取苗针尖点进行分析,第1段取苗臂尖点坐标为

xE(η)=lO3Ecos(ηH0+β+η-θ3(η))+x3(η)

(13)

yE(η)=lO3Esin(ηH0+β+η-θ3(η))+y3(η)

(14)

其中取苗臂初始安装角

第2段取苗臂尖点坐标分3种情况讨论:

(1)取苗针探出前第2段取苗臂尖点D坐标为

xD(η)=lO3Dcos(ηH0+π-φ0+δ0+η-θ3(η))+

x3(η)

(15)

yD(η)=lO3Dsin(ηH0+π-φ0+δ0+η-θ3(η))+

y3(η)

(16)

(2)取苗针探出后第2段取苗臂尖点D′坐标为

xD′(η)=lO3D′cos(ηH0+π-φ0+δ0+η-

θ3(η)+α)+x3(η)

(17)

yD′(η)=lO3D′sin(ηH0+π-φ0+δ0+η-

θ3(η)+α)+y3(η)

(18)

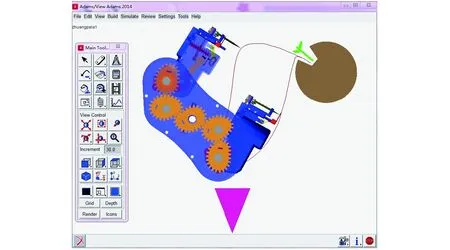

(3)取苗针探出过程中,建立取苗机构末端执行器示意图,如图6所示。

图6 取苗机构末端执行器示意图Fig.6 End-effector kinematic model diagram of seedlings pick-up mechanism

由于左右取苗针对称,取一侧取苗针对取苗针探出过程进行分析,其中M点为坐标原点,l1表示拨叉上段长度,l2、lIT-l3表示拨叉上端点与取苗针铰接点的y向距离和x向距离,λ表示拨叉上段与x轴之间夹角,θI0表示取苗针与推拉钵板的夹角,假设θI0已知,l5表示取苗针长度。

拨叉上端点N点坐标为

xN=xM+l1cosλ

(19)

yN=yM+l1sinλ

(20)

取苗针铰接点坐标为

xI=xN+lIT-l3

(21)

yI=yN+l2

(22)

取苗针探出过程中第2段取苗臂尖点D1坐标为

xD1=xI+l5sinθI0

(23)

yD1=yI-l5cosθI0

(24)

3 机构多目标优化与仿真

3.1 优化目标

根据蔬菜钵苗取苗的农艺要求,取苗机构的运动干涉、角度变化、轨迹形态等特性,确立了7个优化目标[25]:①取苗角介于25°~35°之间。②推苗角介于80°~100°之间,保证投苗直立度。③角度差介于40°~60°之间,保证取苗臂从取苗位置到投苗位置转过的角度约等于苗箱倾角,保证秧苗直立状态下推苗。④齿轮箱与喂苗点距离大于0,避免齿轮箱体与植苗机构干涉。⑤轨迹高度大于260 mm,取苗期秧苗已经长到一定高度,保障取出的秧苗不与苗箱上的秧苗干涉。⑥取苗时取苗臂摆角小于10°,避免土钵与钵盘干涉,挤碎土钵。⑦两取苗臂不干涉,避免取苗过程中两个取苗臂发生碰撞。

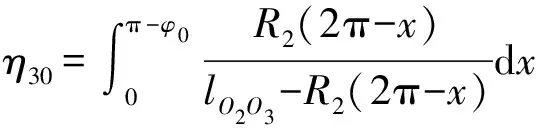

3.2 优化设计软件

基于可视化优化软件Visual Basic 6.0,根据取苗机构的理论模型,以及通过人机交互方式优化目标,开发了取苗机构辅助优化设计软件。通过优化设计软件图形显示区,观察取苗机构相对运动模拟,如图7所示,蓝色轨迹为取苗实际轨迹。

图7 取苗机构优化软件界面Fig.7 Optimization of software interface for seedlings pick-up mechanism

应用开发的取苗机构辅助优化设计软件,得到一组满足优化目标的机构参数。齿轮节曲线参数包括:φ1=0°,φ2=48.9°,φ3=164.9°,φ4=230.1°,φ5=268.6°,φ6=360°,r1=24.1 mm,r2=27 mm,r3=18.9 mm,r4=22.3 mm,r5=22 mm,r6=25 mm。结构参数包括:行星架初始安装角ηH0=158°,行星架拐角π-φ0=-68°,取苗臂初始安装角β=-56°,苗箱中心点横坐标值xg=225 mm,苗箱中心点纵坐标值yg=145 mm,苗箱倾角γ=55°,第1段取苗臂长度lO3E=150 mm,行星轮回转中心到取苗针尖点距离lO3D=168 mm。

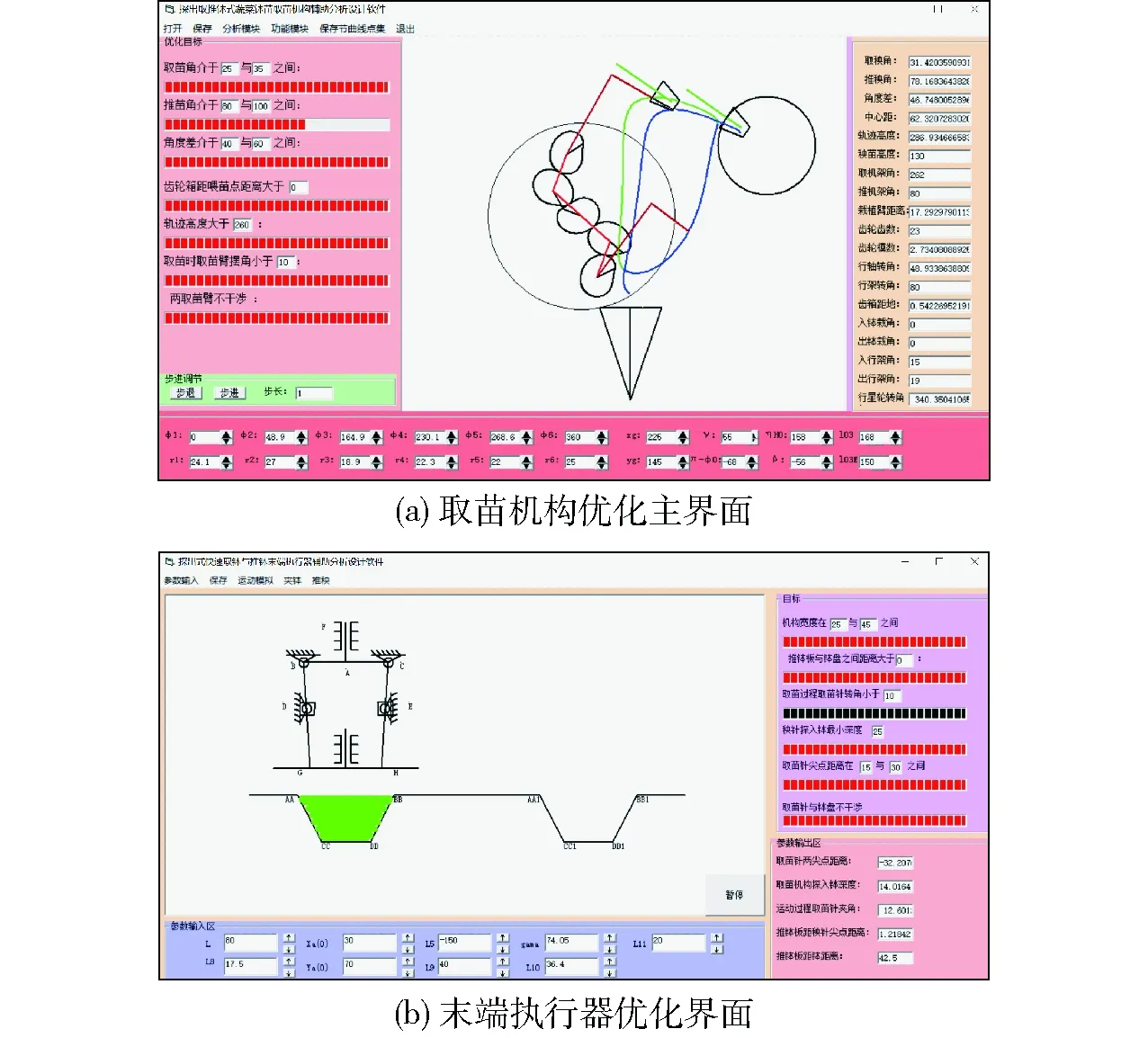

3.3 仿真

根据优化设计所得的参数,完成取苗机构的三维设计,并在ADAMS仿真软件中进行模拟仿真,如图8所示。

图8 ADAMS仿真轨迹Fig.8 ADAMS simulation trajectory

4 试验

4.1 轨迹与姿态验证试验

利用仿真软件对机构进行虚拟仿真验证后,采用可快速成型的3D打印技术对取苗机构的零部件进行加工,并完成机构装配。将试制好的机构安装在台架上,设定机构转速40 r/min,采用phantomv 5.1高速摄像机得到实际工作轨迹,试验样机的实际工作轨迹如图9所示,并记录下取苗针尖点的轨迹和姿态。将摄影所得轨迹与理论轨迹、虚拟轨迹相对比,结论基本一致,验证了理论设计的正确性。取苗段有些许差异,是由于理论轨迹的取苗段轨迹由两段轨迹合成,仿真轨迹和实际轨迹取苗段轨迹是由弹簧控制取苗针探出形成。

图9 试验样机的实际工作轨迹Fig.9 Trajectory of physical prototype

4.2 取苗机构台架试验

4.2.1相似理论预试验

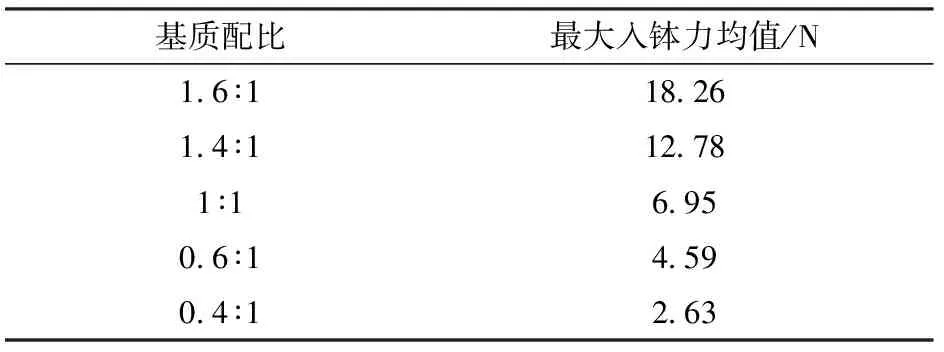

由于试验样机为3D打印材质,实际机构加工材料为45号钢,两种材料的强度存在一定的差异,为使取苗试验结果更接近于实际值,采用相似理论原理,将试验样机与实际机构力学性能进行对比,求出试验样机所能承受的最大入钵力,从而配比相对应的基质比。

3D打印材料为聚乳酸,查文献[26]得,聚乳酸材料构件的许用拉应力为40 MPa;查机械手册可知45号钢材料的许用拉应力为598 MPa。根据经验可知,当钵土为原土、土壤湿度在20%左右时适合移栽。考虑机构安全,由力学试验测取土壤湿度为10%左右时实际取苗过程中的单根针最大入钵力,均值为34.87 N。

由相似理论公式

(25)

求出试验样机最大入钵力平均在2.33 N左右。根据所得到的力和常用基质配比,采用试凑法,确定符合最大入钵力的钵土最佳基质比(原土与基质质量比)为0.4∶1,如表1所示。

表1 不同基质配比对入钵力的影响Tab.1 Effect of different matrix ratio on pedestal soil force

4.2.2台架试验

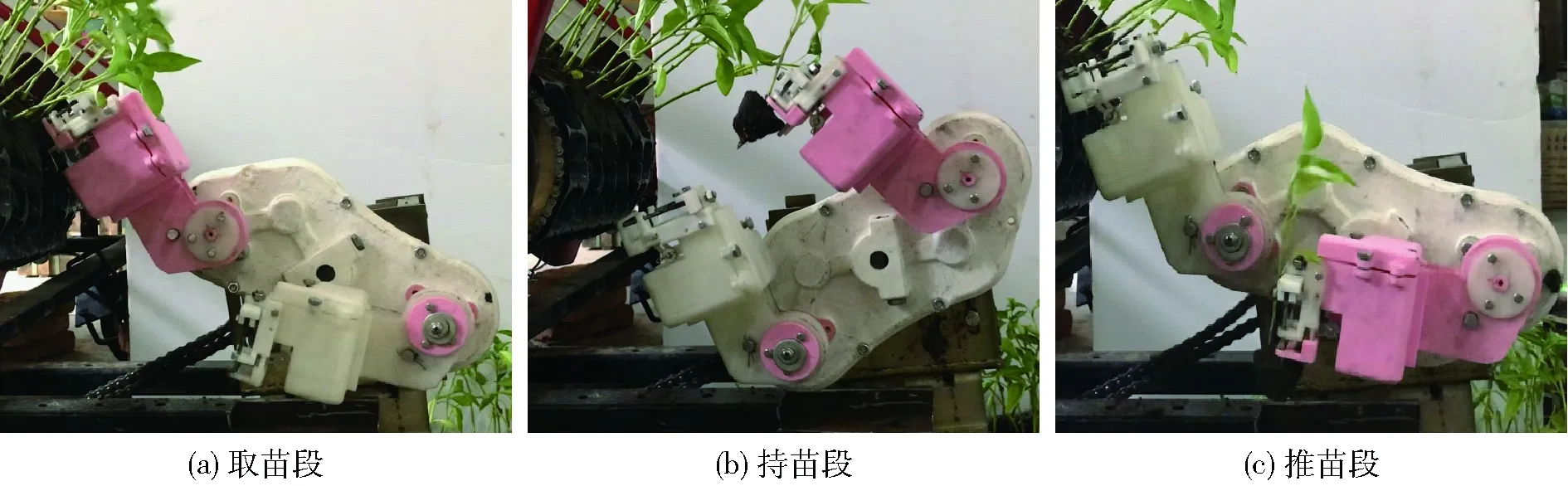

为了进一步验证取苗机构的可行性,根据所选基质,进行试验样机的取苗试验,如图10所示。

图10 取苗机构各个关键位置的姿态Fig.10 Key postures of pick-up seedlings mechanism

本试验选用72穴穴盘,上口径40 mm×40 mm,下口径20 mm×20 mm,高度35 mm,设置台架工作转速40 r/min,对应取苗效率80株/min。选用大果哈椒作为试验对象,日龄60,苗高15 mm左右。共选取4盘共288株大果哈椒钵苗进行验证试验。其中共顺利取出279株苗,顺利推出279株苗,取苗成功率为96.87%。秧苗未取出的原因有:秧苗体质较弱,盘根效果不理想;塑料秧钵钵体变形;秧钵侧壁及孔底不光滑等。

5 结论

(1)提出了一种用于蔬菜钵苗机械化取苗的探出取推钵式蔬菜钵苗取苗机构,具有钵苗取苗效率高、主动推苗的特点,末端执行器采用取苗与推苗两机构组合设计,推钵时取苗针收缩,推钵板伸出给予钵土撞击力,使取苗针夹取的钵体快速推脱,完成推钵作业。

(2)根据取苗机构的实际需求,结合农艺要求,确立其优化目标,基于可视化优化软件Visual Basic 6.0,通过人机交互方式,开发了取苗机构辅助优化设计软件,得到满足要求的机构参数。

(3)使用ADAMS软件对取苗机构进行虚拟仿真设计,制造试验样机,进行高速摄影试验,将仿真轨迹、实际轨迹与理论轨迹进行对比,轨迹形状基本一致。

(4)运用相似理论原理,确定试验样机最大入钵力及钵土最佳基质比为0.4,搭建试验台架,进行样机取苗试验,取苗成功率为96.87%,取苗效率为80株/min,验证了机构设计的正确性和可行性。